JUKI SMT SMD Produktionslinie

I.C.T

| Verfügbarkeitsstatus: | |

|---|---|

| Menge: | |

| SMT Produktionslinienlösung

I.C.T liefert schlüsselfertige SMD-Produktionslinienlösungen, die auf die LED-Panelproduktion zugeschnitten sind. Mit drei hundertprozentigen Fabriken und über 22 Jahren Erfahrung in der Elektronikbranche bieten wir fachmännische Planung und JUKI SMT-Produktionslinienintegration. Unsere Linien verfügen über einen automatischen Lader, einen Schablonendrucker, einen JUKI-Platzierer, ein Mehrzonen-Reflow-Löten, eine AOI-Inspektion und einen intelligenten Entlader.

Halbautomatische oder vollautomatische Konfigurationen erfordern nur minimale Bediener. Der niedrige Verbrauch von 18 kW/h unterstützt eine nachhaltige Produktion. Wir bedienen globale Kunden in LED Panels, Fernsehern, Mobiltelefonen und mehr. Die schnelle 3-Tage-Installation umfasst die Layoutoptimierung. Eine ausführliche 7- bis 15-tägige Schulung umfasst Betrieb und Wartung. Vollständige Unterstützung vom Design bis zur Markteinführung sorgt für eine reibungslose Werkseinrichtung. Die JUKI SMT-Produktionslinie garantiert Genauigkeit für komplexe LED-Platinen.

| Besonderheit

Nahtlose Linienintegration

Unsere SMD-Produktionslinie verbindet alle Stationen für einen unterbrechungsfreien Ablauf bei der LED-Plattenmontage. Der automatische Lader führt dem Drucker saubere Platten für einen gleichmäßigen Pastenauftrag zu. JUKI Placer montiert SMD-Chips mit lasergeführter Genauigkeit. Der Reflow-Ofen nutzt kontrollierte Zonen, um Komponenten fehlerfrei zu verbinden. Nach dem Löten AOI erkennt Probleme sofort. Der NG/OK-Entlader trennt Ausschuss automatisch. Dieser Aufbau maximiert den Durchsatz und minimiert den Abfall. Ideal für die Montagelinie für LED-Panel-Deckenleuchten mit großen Formaten. SMT-Förderers und Puffer halten den Rhythmus über Schichten hinweg aufrecht. Das skalierbare Design passt sich an Volumenänderungen an.

Fortschrittliche Montagelösung

JUKI-Technologie in der SMD-Produktionslinie platziert Tausende von SMD-Teilen pro Stunde präzise. Hochauflösende Kameras überprüfen die Ausrichtung vor der Platzierung. Flexible Zuführungen verarbeiten Rollen, Schalen oder Stangen für verschiedene LED-Komponenten. Doppelportaloptionen mit doppelter Geschwindigkeit für anspruchsvolle Linien. Unterstützt Plattengrößen bis zu 1200 mm für Deckenleuchten. Reduziert Fehlausrichtungen im JUKI SMT-Produktionslinienbetrieb. Durch die automatische Kalibrierung bleibt die Konsistenz auch bei langen Läufen erhalten. Einfache Programmumschaltung für Produktvarianten.

Mehrzonen-Reflow-Steuerung

Der Reflow-Bereich erhitzt Profile genau, um das Lot zu schmelzen, ohne dass es zu Überhitzung kommt SMDs. Unabhängige Zonen regulieren die Ober- und Untertemperatur. Die erzwungene Konvektion sorgt für gleichmäßige Ergebnisse auf dichten LED-Platten. Schnelles Abkühlen verhindert thermischen Stress. Die Option einer Stickstoffatmosphäre verbessert die Gelenkfestigkeit. Energieeffizientes Design entspricht SMD den Kostenzielen der Produktionslinie. Die Touchscreen-Oberfläche vereinfacht die Rezeptverwaltung. Behandelt bleifreie Lote zuverlässig.

Intelligentes Inspektionssystem

Inline AOI verwendet 3D-Bildgebung, um Lötstellen und Platzierungen nach dem Reflow zu scannen. Erkennt Brückenbildung, Grabsteinbildung oder fehlende Teile in Sekundenschnelle. SPI überprüft zur Vorbeugung die Platzierung des Pastenvolumens vorab. Datenanalysen verfolgen Trends für Prozessoptimierungen. Unverzichtbar in der Montagelinie für LED-Panel-Deckenleuchten, damit keine Fehler auftreten. Das Förderband leitet fehlerhafte Platinen zur Nacharbeit weiter. Passbretter rücken nahtlos vor.

Benutzerdefinierte Konfigurationsoptionen

Wählen Sie eine halbautomatische SMD-Produktionslinie für Startups oder eine vollautomatische Produktionslinie für große Stückzahlen. Modulare Einheiten ermöglichen zukünftige Erweiterungen ohne Ausfallzeiten. Die Werkszeichnungen enthalten Leistungs-, Luft- und Abgasspezifikationen. Wir erstellen Arbeitskostenschätzungen und ROI-Berechnungen. Anpassbar an Reinraumstandards.

| Spezifikation

| Details | zu | Kategorieprojekten |

|---|---|---|

| Anforderungen an das Fabriklayout | Layout des Werksluftkreislaufs | Verwenden Sie eine werkseitige Luftquelle oder eine separate ölfreie Druckluftmaschine. Der Druck sollte mehr als 7 kg/cm² betragen. |

| Elektrisches Layout der Fabrik | Einphasiger Wechselstrom 220 (220 ± 10 %, 50/60 Hz) Dreiphasiger Wechselstrom 380 V (380 ± 10 %, 50/60 Hz) | |

| Werksauspuff-Layout | Die Mindestdurchflussrate des Abluftkanals beträgt 500 Kubikfuß pro Minute (14,15 m³/min). | |

| Fabrikbeleuchtungslayout | Die ideale Beleuchtung im Werk beträgt 800~1200LUX, mindestens jedoch nicht weniger als 300LUX. | |

| Werkstemperatur-Layout | Die Umgebungstemperatur der Produktionswerkstatt beträgt 23 ± 3 °C, im Allgemeinen 17 bis 28 °C, und die relative Luftfeuchtigkeit beträgt 45 % bis 70 % relative Luftfeuchtigkeit. | |

| Materialvorbereitung | Stücklistenliste | Listen Sie alle Teile und Mengen auf, die für die Montage der PCBA-Produktionslinie benötigt werden. |

| CAD-Datei | Digitale Designdatei zur Planung des PCB-Layouts und der Maschineneinrichtung. | |

| Gerber-Datei | Standarddatei für PCB Herstellung und Druckschablone. | |

| Lötpaste | Auf die Pads aufgetragenes Material, bevor die Komponenten in den Drucker gelegt werden. | |

| SMD Komponentenmaterialien | Oberflächenmontierte Teile wie Chips und Widerstände zur Platzierung. | |

| Industriealkohol | Wird zum Reinigen von Platinen und Schablonen während des Einrichtungsvorgangs verwendet. | |

| Spleißgürtel | Klebeband zum Verbinden von Feeder-Rollen, ohne die Linie anzuhalten. | |

| Schablone | Metallblech mit Löchern zum präzisen Drucken von Lotpaste. |

| SMT Linienausrüstungsliste

Die hochwertige PCBA-Produktionslinie von I.C.T verfügt über fortschrittliche Ausrüstung für eine effiziente und präzise PCB-Montage. Die vollautomatische SMT-Linie umfasst einen Lader, einen automatischen Drucker für den präzisen Auftrag von Lotpaste, eine Bestückungsmaschine für die präzise Platzierung von Bauteilen, einen Reflow-Ofen für zuverlässiges Löten und ein AOI-System für eine gründliche Fehlerprüfung. Diese hochwertige PCBA-Produktionslinie gewährleistet einen reibungslosen Betrieb, hohe Zuverlässigkeit und eine kostengünstige SMT-Montage und erfüllt vielfältige Branchenanforderungen.

| Produktname | Zweck in der Zeile SMT |

|---|---|

| PCB Lader | Lädt automatisch nackte PCBs in die Zeile. |

| Lötpaste Drucker | Druckt Lotpaste präzise auf PCB Pads. |

| Maschine auswählen und platzieren | Montieren Sie Komponenten präzise auf PCBs. |

| Reflow Ofen | Schmilzt Lot, um feste Verbindungen zu bilden. |

| AOI Maschine | Prüft Lötstellen und Platzierungsfehler. |

| SPI Maschine | Überprüft Höhe und Qualität der Lotpaste. |

| Rückverfolgbarkeitsausrüstung | Zeichnet und verfolgt Produktionsdaten: Laserbeschriftungsmaschine /Etikettenmontagegerät/Tintenstrahldrucker |

| SMT Reinigungsmaschine | Wird zum Reinigen von PCBs, Schablonen, Vorrichtungen, Düsen usw. verwendet. |

| PCB Routing-Maschine | Schneiden Sie das PCBA in das Endprodukt |

| Einführung in den Kundenfall

Ein LED Hersteller von Deckenleuchten hat unser JUKI-basiertes System übernommen. In einem Video mit Kundenreferenzen erläutert ihr Team die Vorteile. Die Linie beginnt mit dem Lader, bewegt sich zum Drucker, zur JUKI-Montage, zum Reflow, AOI und zum Entlader. Echtzeitaufnahmen zeigen einen stabilen Betrieb bei der Herstellung von Flachbildschirmen. Sie bemerken weniger Arbeit und schnellere Zyklen. Diese SMD-Produktionslinie verbesserte den Ertrag um 15 %. Durch die Integration mit DIP wurde die volle PCBA-Fähigkeit erweitert. Passt perfekt zu den Anforderungen der Montagelinie für LED-Panel-Deckenleuchten. Der Kunde lobt den schnellen ROI und den Support.

| Umfassende Hilfe

I.C.T bietet einen End-to-End-Service für die SMD-Produktionslinienbereitstellung. Ingenieure vor Ort schließen die Installation in drei Tagen ab und testen jede Verbindung. In einer praktischen Schulung über 7–15 Tage werden Programmierung, Fehlerbehebung und Sicherheit vermittelt. Laufende Ferndiagnose über IoT-Konnektivität. Weltweit gelagerte Ersatzteile mit mehr als 15 Jahren Service-Expertise. Zu den Upgrades gehören Softwareerweiterungen für neue SMD-Typen. Jährliche Audits optimieren die Effizienz.

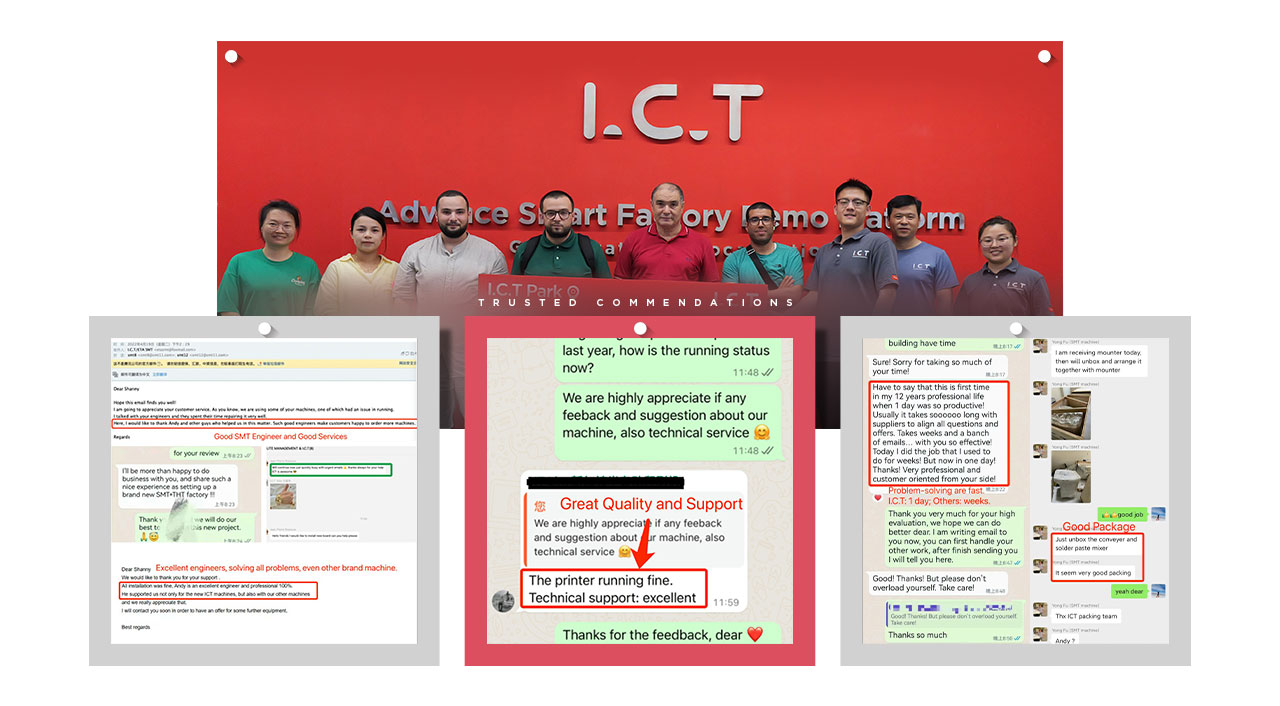

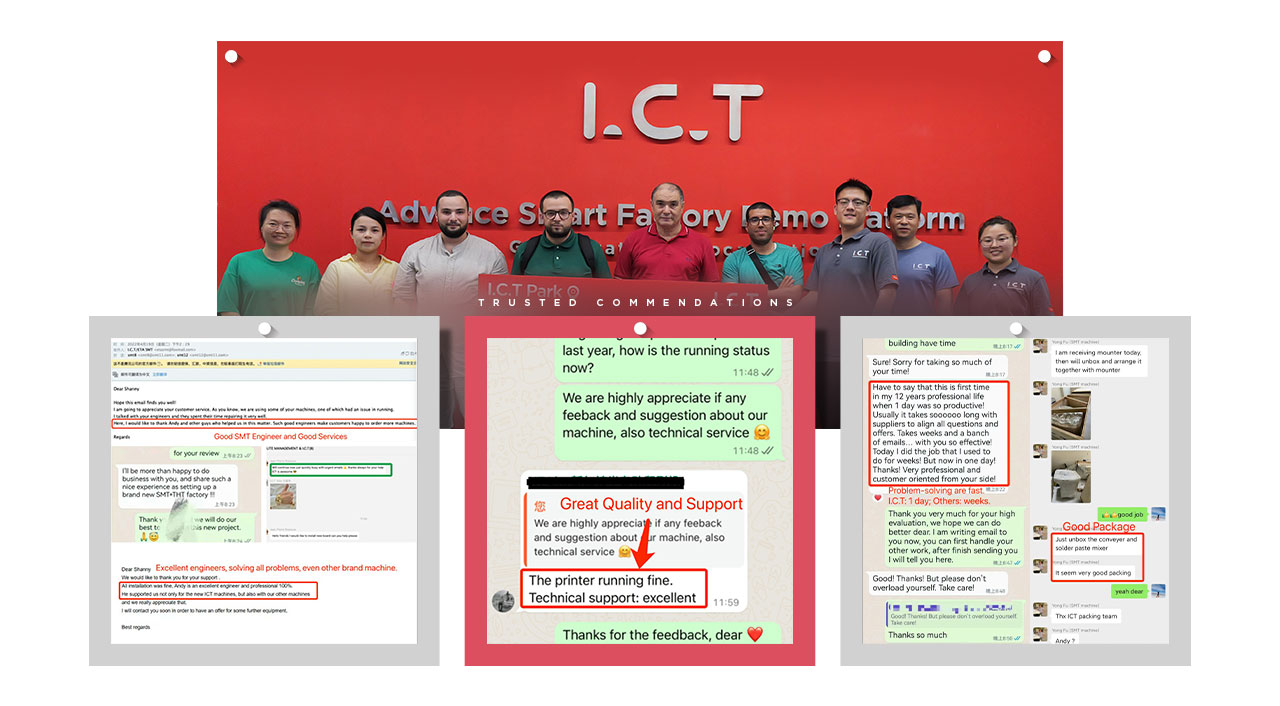

| Kundenstimmen

Kunden loben die schnelle Reaktion ausländischer Ingenieure bei SMD Problemen mit der Produktionslinie. Sie unterstreichen die langlebige JUKI-Leistung bei täglichen Läufen. Eine sichere Verpackung gewährleistet eine beschädigungsfreie Lieferung. Sofortige Lösungen halten die Betriebszeit hoch. Die Panels erfüllen konsequent strenge Qualitätsstandards. Schulungen stärken lokale Teams schnell.

| Zertifizierungen und Standards

Die CE-Zertifizierung bestätigt die elektrische Sicherheit. Durch die RoHS-Konformität werden eingeschränkte Stoffe vermieden. ISO9001 regelt die systematische Produktion. Mehrere Patente decken Linieninnovationen ab. Diese bestätigen die SMD Zuverlässigkeit von Produktionslinien weltweit. Strenge Tests vor dem Versand inklusive.

| Über I.C.T Unternehmen und Fabrik

I.C.T betreibt drei moderne Fabriken mit umfassenden Forschungs- und Entwicklungskapazitäten. Zu den 89 Mitarbeitern zählen 20 engagierte Ingenieure. Im Laufe von 25 Jahren sind wir auf 1600 Kunden in 72 Ländern gewachsen. Auf einer Fläche von 12.000 m² werden mehrstufige Qualitätskontrollen durchgeführt. Wir liefern ganzheitliche Elektroniklösungen, von der Planung bis zur Globalisierung. Niederlassungen und Lager unterstützen die Lokalisierung. Vision: Werteübergreifende Plattform in der Fertigung.

| SMT Produktionslinienlösung

I.C.T liefert schlüsselfertige SMD-Produktionslinienlösungen, die auf die LED-Panelproduktion zugeschnitten sind. Mit drei hundertprozentigen Fabriken und über 22 Jahren Erfahrung in der Elektronikbranche bieten wir fachmännische Planung und JUKI SMT-Produktionslinienintegration. Unsere Linien verfügen über einen automatischen Lader, einen Schablonendrucker, einen JUKI-Platzierer, ein Mehrzonen-Reflow-Löten, eine AOI-Inspektion und einen intelligenten Entlader.

Halbautomatische oder vollautomatische Konfigurationen erfordern nur minimale Bediener. Der niedrige Verbrauch von 18 kW/h unterstützt eine nachhaltige Produktion. Wir bedienen globale Kunden in LED Panels, Fernsehern, Mobiltelefonen und mehr. Die schnelle 3-Tage-Installation umfasst die Layoutoptimierung. Eine ausführliche 7- bis 15-tägige Schulung umfasst Betrieb und Wartung. Vollständige Unterstützung vom Design bis zur Markteinführung sorgt für eine reibungslose Werkseinrichtung. Die JUKI SMT-Produktionslinie garantiert Genauigkeit für komplexe LED-Platinen.

| Besonderheit

Nahtlose Linienintegration

Unsere SMD-Produktionslinie verbindet alle Stationen für einen unterbrechungsfreien Ablauf bei der LED-Plattenmontage. Der automatische Lader führt dem Drucker saubere Platten für einen gleichmäßigen Pastenauftrag zu. JUKI Placer montiert SMD-Chips mit lasergeführter Genauigkeit. Der Reflow-Ofen nutzt kontrollierte Zonen, um Komponenten fehlerfrei zu verbinden. Nach dem Löten AOI erkennt Probleme sofort. Der NG/OK-Entlader trennt Ausschuss automatisch. Dieser Aufbau maximiert den Durchsatz und minimiert den Abfall. Ideal für die Montagelinie für LED-Panel-Deckenleuchten mit großen Formaten. SMT-Förderers und Puffer halten den Rhythmus über Schichten hinweg aufrecht. Das skalierbare Design passt sich an Volumenänderungen an.

Fortschrittliche Montagelösung

JUKI-Technologie in der SMD-Produktionslinie platziert Tausende von SMD-Teilen pro Stunde präzise. Hochauflösende Kameras überprüfen die Ausrichtung vor der Platzierung. Flexible Zuführungen verarbeiten Rollen, Schalen oder Stangen für verschiedene LED-Komponenten. Doppelportaloptionen mit doppelter Geschwindigkeit für anspruchsvolle Linien. Unterstützt Plattengrößen bis zu 1200 mm für Deckenleuchten. Reduziert Fehlausrichtungen im JUKI SMT-Produktionslinienbetrieb. Durch die automatische Kalibrierung bleibt die Konsistenz auch bei langen Läufen erhalten. Einfache Programmumschaltung für Produktvarianten.

Mehrzonen-Reflow-Steuerung

Der Reflow-Bereich erhitzt Profile genau, um das Lot zu schmelzen, ohne dass es zu Überhitzung kommt SMDs. Unabhängige Zonen regulieren die Ober- und Untertemperatur. Die erzwungene Konvektion sorgt für gleichmäßige Ergebnisse auf dichten LED-Platten. Schnelles Abkühlen verhindert thermischen Stress. Die Option einer Stickstoffatmosphäre verbessert die Gelenkfestigkeit. Energieeffizientes Design entspricht SMD den Kostenzielen der Produktionslinie. Die Touchscreen-Oberfläche vereinfacht die Rezeptverwaltung. Behandelt bleifreie Lote zuverlässig.

Intelligentes Inspektionssystem

Inline AOI verwendet 3D-Bildgebung, um Lötstellen und Platzierungen nach dem Reflow zu scannen. Erkennt Brückenbildung, Grabsteinbildung oder fehlende Teile in Sekundenschnelle. SPI überprüft zur Vorbeugung die Platzierung des Pastenvolumens vorab. Datenanalysen verfolgen Trends für Prozessoptimierungen. Unverzichtbar in der Montagelinie für LED-Panel-Deckenleuchten, damit keine Fehler auftreten. Das Förderband leitet fehlerhafte Platinen zur Nacharbeit weiter. Passbretter rücken nahtlos vor.

Benutzerdefinierte Konfigurationsoptionen

Wählen Sie eine halbautomatische SMD-Produktionslinie für Startups oder eine vollautomatische Produktionslinie für große Stückzahlen. Modulare Einheiten ermöglichen zukünftige Erweiterungen ohne Ausfallzeiten. Die Werkszeichnungen enthalten Leistungs-, Luft- und Abgasspezifikationen. Wir erstellen Arbeitskostenschätzungen und ROI-Berechnungen. Anpassbar an Reinraumstandards.

| Spezifikation

| Details | zu | Kategorieprojekten |

|---|---|---|

| Anforderungen an das Fabriklayout | Layout des Werksluftkreislaufs | Verwenden Sie eine werkseitige Luftquelle oder eine separate ölfreie Druckluftmaschine. Der Druck sollte mehr als 7 kg/cm² betragen. |

| Elektrisches Layout der Fabrik | Einphasiger Wechselstrom 220 (220 ± 10 %, 50/60 Hz) Dreiphasiger Wechselstrom 380 V (380 ± 10 %, 50/60 Hz) | |

| Werksauspuff-Layout | Die Mindestdurchflussrate des Abluftkanals beträgt 500 Kubikfuß pro Minute (14,15 m³/min). | |

| Fabrikbeleuchtungslayout | Die ideale Beleuchtung im Werk beträgt 800~1200LUX, mindestens jedoch nicht weniger als 300LUX. | |

| Werkstemperatur-Layout | Die Umgebungstemperatur der Produktionswerkstatt beträgt 23 ± 3 °C, im Allgemeinen 17 bis 28 °C, und die relative Luftfeuchtigkeit beträgt 45 % bis 70 % relative Luftfeuchtigkeit. | |

| Materialvorbereitung | Stücklistenliste | Listen Sie alle Teile und Mengen auf, die für die Montage der PCBA-Produktionslinie benötigt werden. |

| CAD-Datei | Digitale Designdatei zur Planung des PCB-Layouts und der Maschineneinrichtung. | |

| Gerber-Datei | Standarddatei für PCB Herstellung und Druckschablone. | |

| Lötpaste | Auf die Pads aufgetragenes Material, bevor die Komponenten in den Drucker gelegt werden. | |

| SMD Komponentenmaterialien | Oberflächenmontierte Teile wie Chips und Widerstände zur Platzierung. | |

| Industriealkohol | Wird zum Reinigen von Platinen und Schablonen während des Einrichtungsvorgangs verwendet. | |

| Spleißgürtel | Klebeband zum Verbinden von Feeder-Rollen, ohne die Linie anzuhalten. | |

| Schablone | Metallblech mit Löchern zum präzisen Drucken von Lotpaste. |

| SMT Linienausrüstungsliste

Die hochwertige PCBA-Produktionslinie von I.C.T verfügt über fortschrittliche Ausrüstung für eine effiziente und präzise PCB-Montage. Die vollautomatische SMT-Linie umfasst einen Lader, einen automatischen Drucker für den präzisen Auftrag von Lotpaste, eine Bestückungsmaschine für die präzise Platzierung von Bauteilen, einen Reflow-Ofen für zuverlässiges Löten und ein AOI-System für eine gründliche Fehlerprüfung. Diese hochwertige PCBA-Produktionslinie gewährleistet einen reibungslosen Betrieb, hohe Zuverlässigkeit und eine kostengünstige SMT-Montage und erfüllt vielfältige Branchenanforderungen.

| Produktname | Zweck in der Zeile SMT |

|---|---|

| PCB Lader | Lädt automatisch nackte PCBs in die Zeile. |

| Lötpaste Drucker | Druckt Lotpaste präzise auf PCB Pads. |

| Maschine auswählen und platzieren | Montieren Sie Komponenten präzise auf PCBs. |

| Reflow Ofen | Schmilzt Lot, um feste Verbindungen zu bilden. |

| AOI Maschine | Prüft Lötstellen und Platzierungsfehler. |

| SPI Maschine | Überprüft Höhe und Qualität der Lotpaste. |

| Rückverfolgbarkeitsausrüstung | Zeichnet und verfolgt Produktionsdaten: Laserbeschriftungsmaschine /Etikettenmontagegerät/Tintenstrahldrucker |

| SMT Reinigungsmaschine | Wird zum Reinigen von PCBs, Schablonen, Vorrichtungen, Düsen usw. verwendet. |

| PCB Routing-Maschine | Schneiden Sie das PCBA in das Endprodukt |

| Einführung in den Kundenfall

Ein LED Hersteller von Deckenleuchten hat unser JUKI-basiertes System übernommen. In einem Video mit Kundenreferenzen erläutert ihr Team die Vorteile. Die Linie beginnt mit dem Lader, bewegt sich zum Drucker, zur JUKI-Montage, zum Reflow, AOI und zum Entlader. Echtzeitaufnahmen zeigen einen stabilen Betrieb bei der Herstellung von Flachbildschirmen. Sie bemerken weniger Arbeit und schnellere Zyklen. Diese SMD-Produktionslinie verbesserte den Ertrag um 15 %. Durch die Integration mit DIP wurde die volle PCBA-Fähigkeit erweitert. Passt perfekt zu den Anforderungen der Montagelinie für LED-Panel-Deckenleuchten. Der Kunde lobt den schnellen ROI und den Support.

| Umfassende Hilfe

I.C.T bietet einen End-to-End-Service für die SMD-Produktionslinienbereitstellung. Ingenieure vor Ort schließen die Installation in drei Tagen ab und testen jede Verbindung. In einer praktischen Schulung über 7–15 Tage werden Programmierung, Fehlerbehebung und Sicherheit vermittelt. Laufende Ferndiagnose über IoT-Konnektivität. Weltweit gelagerte Ersatzteile mit mehr als 15 Jahren Service-Expertise. Zu den Upgrades gehören Softwareerweiterungen für neue SMD-Typen. Jährliche Audits optimieren die Effizienz.

| Kundenstimmen

Kunden loben die schnelle Reaktion ausländischer Ingenieure bei SMD Problemen mit der Produktionslinie. Sie unterstreichen die langlebige JUKI-Leistung bei täglichen Läufen. Eine sichere Verpackung gewährleistet eine beschädigungsfreie Lieferung. Sofortige Lösungen halten die Betriebszeit hoch. Die Panels erfüllen konsequent strenge Qualitätsstandards. Schulungen stärken lokale Teams schnell.

| Zertifizierungen und Standards

Die CE-Zertifizierung bestätigt die elektrische Sicherheit. Durch die RoHS-Konformität werden eingeschränkte Stoffe vermieden. ISO9001 regelt die systematische Produktion. Mehrere Patente decken Linieninnovationen ab. Diese bestätigen die SMD Zuverlässigkeit von Produktionslinien weltweit. Strenge Tests vor dem Versand inklusive.

| Über I.C.T Unternehmen und Fabrik

I.C.T betreibt drei moderne Fabriken mit umfassenden Forschungs- und Entwicklungskapazitäten. Zu den 89 Mitarbeitern zählen 20 engagierte Ingenieure. Im Laufe von 25 Jahren sind wir auf 1600 Kunden in 72 Ländern gewachsen. Auf einer Fläche von 12.000 m² werden mehrstufige Qualitätskontrollen durchgeführt. Wir liefern ganzheitliche Elektroniklösungen, von der Planung bis zur Globalisierung. Niederlassungen und Lager unterstützen die Lokalisierung. Vision: Werteübergreifende Plattform in der Fertigung.

FAQ

F: Was ist die Montagelinie eines PCB?

A: In SMT Linie ist die verwendete primäre Maschine die SMT (Surface Mount -Technologie) Maschine. Es ist wichtig für eine genaue Platzierung der Komponenten auf PCB s.

F: Was ist die Assemblerlinie von SMT eines PCB?

A: Die Assemblerlinie PCB, die häufig als SMT (Surface Mount -Technologie) bezeichnet wird, ist eine Folge automatisierter Prozesse für PCB Manufaktururing. Es umfasst Schablonendruckmaschinen, Pick- und Place -Maschine, Reflow -Lötofen, Inspektionsmaschine und Testmaschine. Diese Linie sorgt für eine präzise und effiziente Montage elektronischer Komponenten nach PCB s, integral in der modernen Elektronikherstellung.

F: Wie heißt die in PCB SMT -Abbausatz?

A: Die in PCB -Anbaugruppe verwendete Maschine ist allgemein bekannt als 'SMT (Oberflächenmontechnologie).

F: Was ist PCB Maschine?

A: A PCB Maschine, häufig als 'SMT (Oberflächenmontage -Technologie) bezeichnet, ' ist eine kritische Komponente der SMT -Linie in der Elektronikherstellung. Diese spezialisierte Maschine ist verantwortlich für die präzise Platzierung elektronischer Komponenten wie Widerstände, Kondensatoren und integrierten Schaltungen auf gedruckte Leiterplatten (PCB s). Die SMT -Maschine sorgt für eine genaue Ausrichtung und das Löten dieser Komponenten, wodurch zur allgemeinen Qualität und Effizienz der PCB -Argbur beiträgt. Es spielt eine zentrale Rolle bei der modernen Elektronikproduktion, die eine Hochgeschwindigkeits- und Präzisionsbaugruppe von Komponenten ermöglicht, was es zu einem Eckpfeiler von PCB Herstellungsprozessen macht.

FAQ

F: Was ist die Montagelinie eines PCB?

A: In SMT Linie ist die verwendete primäre Maschine die SMT (Surface Mount -Technologie) Maschine. Es ist wichtig für eine genaue Platzierung der Komponenten auf PCB s.

F: Was ist die Assemblerlinie von SMT eines PCB?

A: Die Assemblerlinie PCB, die häufig als SMT (Surface Mount -Technologie) bezeichnet wird, ist eine Folge automatisierter Prozesse für PCB Manufaktururing. Es umfasst Schablonendruckmaschinen, Pick- und Place -Maschine, Reflow -Lötofen, Inspektionsmaschine und Testmaschine. Diese Linie sorgt für eine präzise und effiziente Montage elektronischer Komponenten nach PCB s, integral in der modernen Elektronikherstellung.

F: Wie heißt die in PCB SMT -Abbausatz?

A: Die in PCB -Anbaugruppe verwendete Maschine ist allgemein bekannt als 'SMT (Oberflächenmontechnologie).

F: Was ist PCB Maschine?

A: A PCB Maschine, häufig als 'SMT (Oberflächenmontage -Technologie) bezeichnet, ' ist eine kritische Komponente der SMT -Linie in der Elektronikherstellung. Diese spezialisierte Maschine ist verantwortlich für die präzise Platzierung elektronischer Komponenten wie Widerstände, Kondensatoren und integrierten Schaltungen auf gedruckte Leiterplatten (PCB s). Die SMT -Maschine sorgt für eine genaue Ausrichtung und das Löten dieser Komponenten, wodurch zur allgemeinen Qualität und Effizienz der PCB -Argbur beiträgt. Es spielt eine zentrale Rolle bei der modernen Elektronikproduktion, die eine Hochgeschwindigkeits- und Präzisionsbaugruppe von Komponenten ermöglicht, was es zu einem Eckpfeiler von PCB Herstellungsprozessen macht.