Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-07-04 Herkunft:Powered

Wie PCB Densplatz und Volumen Ihre Montagekosten beeinflussen, ist entscheidend für die Reduzierung der Fertigung und die Steigerung der Effizienz. Unabhängig davon, ob Sie ein Hardware -Startup oder ein Sourcing -Manager sind, hilft Ihnen, die Ertragskosten zu maximieren und gleichzeitig die Abfall zu minimieren. In diesem Leitfaden untersuchen wir, wie das Design, die Volumenplanung und die Prozessausrichtung intelligenter Panel Ihre Produktionslinie PCB optimieren kann. Tauchen Sie ein, um praktische, umsetzbare Tipps zu entdecken, um Ihre PCB Kosten zu steuern und gleichzeitig Qualität und Geschwindigkeit beizubehalten.

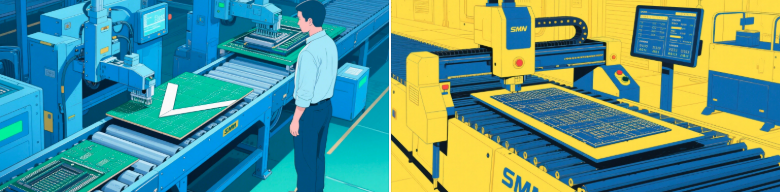

Die Panelisierung ist eine Technik in PCB Herstellung, bei der mehrere Boards zu einem einzigen Panel kombiniert werden. Diese Methode verbessert den Produktionsdurchsatz, senkt die Handhabungskosten und schützt kleine Boards während der Verarbeitung. Durch Kombinieren von Boards können Hersteller die Verwendung von PCB Material optimieren und die Effizienz erhöhen.

Die Distanzierung bietet mehrere Vorteile für die Montage. Es ermöglicht eine schnellere Platzierung durch Verarbeitung mehrerer Boards in einem Lauf. Reduzierte Handhabung und effiziente Depanelisierung sparen Zeit und senken die Kosten. Darüber hinaus senkt eine bessere Materialauslastung die Kosten pro Einheit und sorgt dafür, dass sie sowohl für kleine als auch für große Produktionsläufe kostengünstig ist.

Zu den Panel-Methoden gehören V-Scoring, Registerkartenrouting und solide Registerkarten-Panelisierung. Jede Methode hat ihre Vor- und Nachteile:

V-Scoring: Schnitt V-förmige Rillen entlang der Kanten und erleichtert die Trennung. Geeignet für Boards, die etwas Belastung standhalten können.

Registerkarte Routing: Verwendet kleine Registerkarten zusammen, um Bretter zusammenzuhalten und eine saubere Trennung zu ermöglichen. Am besten für sensible Bretter.

Solide Registerkarte: Stärkere Registerkarten bieten zusätzliche Unterstützung, ideal für größere Boards. Erfordert mehr Anstrengungen, um sich zu trennen.

Die Depanelisierung ist der Prozess, einzelne Boards vom Panel zu trennen. Zu den Optionen gehören manuelle und Maschinendepaneling. Die Bewirtschaftung von Stressgremien während der Trennung ist entscheidend, um Schäden zu vermeiden. Ausgleichskosten und Ertragsschutz gewährleisten eine effiziente und zuverlässige Produktion.

| Methode | Pros | Cons |

|---|---|---|

| V-Scoring | Einfache Trennung, geeignet für robuste Boards | Kann Stress verursachen, nicht ideal für empfindliche Boards |

| Registerkarte Routing | Saubere Trennung, geeignet für empfindliche Boards | Komplexer eingerichtet, höhere anfängliche Kosten |

| Solide Registerkarte | Starke Unterstützung, ideal für größere Boards | Erfordert mehr Anstrengungen, um höhere Arbeitskosten zu trennen |

Durch das Verständnis der Panelisierung können Hersteller ihre Prozesse für Kosten und Effizienz optimieren.

Höhere Volumina senken die Kosten pro Einheit unter Verwendung von Skaleneffekten. Die Hersteller verteilen die Setup -Kosten über weitere Boards und senken die individuellen Preise. Montage -Häuser speichern bei der Feeder -Setup, der Maschinenprogrammierung und der Bedienungskalibrierungszeit.

Große Bestellungen verbessern die Effizienz der Bekämpfung und lassen die Verfasserschärfen von Schrott minimieren. Sie erhalten eine bessere Materialausbeute pro Panel und schneiden FR-4-Abfälle ab.

Zum Beispiel können 10 kleine Bretter in einer 250 mm x 250 -mm -Platte unbenutzte Bereiche hinterlassen. Durch die Skalierung von 50 Boardern können Ingenieure Layouts mit fast allen Substratraum optimieren. Reduzierende Abfälle in Volumenbauten senken auch die Entsorgung und Lagerkosten und halten den Workshop organisiert und senken gleichzeitig versteckte Ausgaben.

Hochvolumige Bestellungen riskieren die Verlängerung der Vorlaufzeiten, wenn die Produktion nicht ordnungsgemäß geplant ist. Maschinen benötigen längere kontinuierliche Läufe, und PCB Hersteller priorisieren große Jobs. Um die Lieferung auszugleichen, verwenden Segmentbestellungen in geplante Chargen und verwenden Sie gestaffelte Zeitplanung. Partielle Sendungen vermeiden die Leitungshunger für kritische Builds und nutzen gleichzeitig die Volumenpreise.

Flexible Vorlaufzeitstrategien richten Ihre Lieferkette aus und reduzieren Produktion Engpässe in hohen Mix-Umgebungen.

Mit hohem Volumen mit niedrigem Mix und hohem Volumen vereinfachen die Programmier- und Feeder-Setup und reduzieren die Umschaltabfälle. Maschinen bleiben ohne häufige Ausfallzeiten produktiv. Aufträge mit hohem Mix und niedrigem Volumen erhöhen die Umschaltfrequenz und erhöhen die Leerlaufzeit als Feeder, Programme und Schablonen. Dies wirkt sich auf die Effizienz aus, wenn sie nicht geplant sind.

| Aspekt | mit hoher Mix und niedrigem Volumen | mit niedrigem Mix mit hohem Volumen |

|---|---|---|

| Wechselfrequenz | Hoch | Niedrig |

| Maschinenausfallzeit | Höher | Untere |

| Versammlungskosten pro Einheit | Höher | Untere |

Das Verständnis dieser Kompromisse hilft Teams, die beste Strategie zu wählen, um PCB Montagekosten zu kontrollieren und gleichzeitig die Projektanforderungen zu erfüllen.

Effektives Panel -Layout reduziert materielle Abfälle erheblich. Durch die Verschachtung von ungeraden Form PCB können Hersteller die Materialnutzung maximieren. Beispielsweise kann ein gut gestaltetes Panel die Materialkosten um bis zu 15%senken. Dies ist besonders wichtig für die Produktionsläufe mit hoher Volumen, bei denen selbst kleine Einsparungen pro Einheit zu erheblichen Kostensenkungen führen können.

Die Bekämpfung verringert die Anzahl der manuellen Details pro Board, was zu erheblichen Arbeitseinsparungen führt. Weniger manuelle Wechselwirkungen bedeuten weniger Arbeitszeit und ein verringertes Risiko für menschliches Fehler. Zusätzlich werden das Laden und Entladen von Zeiten während SMT minimiert. Dies kann die Arbeitskosten in der Produktion mit hoher Volumen um 20% senken, was den Prozess effizienter und kostengünstiger macht.

Paned Boards reple-Testprozesse, die automatisierte optische Inspektion (AOI), In-Circuit-Tests (IKT) und Funktionstests effizienter. Durch das gleichzeitige Testen mehrerer Boards können die Hersteller die Zeit und die Kosten für einzelne Board -Tests verkürzen. Dies kann die Inspektionskosten um bis zu 30% in der Volumenproduktion senken, um eine qualitativ hochwertige Produktion zu gewährleisten und gleichzeitig die Kosten zu minimieren.

Depanelisierungsmethoden beeinflussen die Kosten und Risiken erheblich. V-Scoring ist eine billigere Methode, kann jedoch die Bretter verursachen und möglicherweise zu Schäden führen. Die Registerkarten -Routing ist teurer, aber sanfter auf den Brettern und verringert das Risiko einer Schädigung während der Trennung. Eine unsachgemäße Depanelisierung kann die Schrottraten erhöhen und einige der durch Distanzierungen erzielten Kosteneinsparungen negieren. Das Ausgleich von Kosten und Risiko ist entscheidend für die Maximierung der Gesamteinsparungen.

| Aspektkosten | Auswirkung | Beispiel |

|---|---|---|

| Materialeinsparungen | Effektives Layout reduziert Abfall und senkt die Materialkosten. | Ein gut gestaltetes Panel kann die Materialkosten um bis zu 15%senken. |

| Arbeitseinsparung | Weniger manueller Touchs und schnelleres Laden/Entladen senken die Arbeitskosten. | Die Arbeitskosten können in der Produktion mit hoher Volumen um 20% gesenkt werden. |

| Testeneffizienz | Straffende Testprozesse niedrigere Inspektionskosten pro Einheit. | Die Testkosten können die Volumenproduktion um 30% sinken. |

| Depanelisierungskosten | V-Scoring ist billiger, aber riskanter; Registerkarte Routing ist teurer, aber sicherer. | Durch die Auswahl der richtigen Methode kann Schrott verhindern und Kosteneinsparungen gewährleistet werden. |

Durch das Verständnis dieser Faktoren können die Hersteller die Kosteneinsparungen der Distanzierung berechnen und fundierte Entscheidungen treffen, um ihre Produktionsprozesse zu optimieren. Jeder Aspekt bietet spezifische Möglichkeiten, Kosten zu senken und gleichzeitig eine qualitativ hochwertige Produktion aufrechtzuerhalten.

Panel -Designs müssen mit den Fähigkeiten Ihrer Montagegeräte übereinstimmen. Stellen Sie sicher, dass Ihre Panel -Layouts mit den Abmessungen und Anforderungen von Förderern und Vorrichtungen übereinstimmen. Durch das Entwerfen von Breakaway -Registerkarten für effizientes Depaneling kann die manuelle Arbeit und mögliche Schäden während der Trennung erheblich reduziert werden. Wenn Sie beispielsweise V-förmige Treakaway-Registerkarten verwenden, kann der Depaneling-Prozess reibungsloser und zuverlässiger werden.

Die Größe der Panel ist ein kritischer Faktor bei der Optimierung der Kosten. Betrachten Sie die Größenbeschränkungen Ihres Pick-and-Place, Reflows und AOI} -Maschinen. Übergroße Panels können manuelle Interventionen erfordern, die Arbeitskosten erhöhen und die Effizienz verringern. Durch das Aufbewahren von Panels im optimalen Größenbereich für Ihre Geräte können Sie eine reibungslose Automatisierung beibehalten und den Bedarf an manuellem Umgang verringern. Eine Panelgröße, die gut in die Funktionen der Maschine passt, kann den Durchsatz um bis zu 25%verbessern.

Die Auswahl der Panelisierungsmethode sollte auf Ihrem Produktionsvolumen basieren. Bei kleinen Prototypen ist V-Scoring häufig ausreichend und kostengünstig. Für hochvolumige Läufe wird jedoch im Allgemeinen bevorzugt, da es einen sanfteren Trennungsprozess bietet, wodurch das Risiko von Boardschäden verringert wird. Wenn Sie verstehen, wann Sie Vscore vs. Tab-Routing verwenden müssen, können Sie sich sowohl die Kosten als auch die Qualität erheblich auswirken. Zum Beispiel kann die Registerkarten-Routing die Schrottraten in Produktionsläufen mit hoher Volumen um bis zu 10% reduzieren.

| Aspekt | -Überlegung | Beispiel |

|---|---|---|

| Ausrichtung des Panel -Designs | Passen Sie Designs mit Förder- und Fixture -Funktionen an. | Verwenden von V-förmigen Breakaway-Registerkarten für einfache Depaneling. |

| Ausgleichsgröße | Stellen Sie sicher, dass Paneele die Funktionen für Maschine passen, um manuelle Eingriffe zu vermeiden. | Halten Sie Paneele innerhalb der Maschinengrößengrenzen, um die Effizienz der Automatisierung zu erhalten. |

| Auswahl der Panel -Methode | Wählen Sie V-Score für kleine Läufe, Registerkarten-Routing für hohe Lautstärke. | V-Score für Prototypen, Tab-Routing für Produktionsläufe, um Schrott zu reduzieren. |

Durch die sorgfältige Betrachtung dieser Entwurfsfaktoren können die Hersteller die Panelisierung sowohl für Kosten als auch für Effizienz optimieren. Jede Auswahl wirkt sich auf den Produktionsfluss und die endgültigen Kosten aus und macht fundierte Entscheidungen entscheidend für die Maximierung der Einsparungen und die Aufrechterhaltung einer qualitativ hochwertigen Produktion.

Die Distanzierung reduziert die Montagekosten durch Verbesserung der Materialnutzung und Reduzierung der Handhabung. Das Kombinieren mehrerer Boards zu einem Panel maximiert den Materialverbrauch und reduziert den Abfall. Weniger manuelle Berührungen pro Board niedrigere Arbeitskosten. Effiziente Depanelisierungsmethoden sparen auch Zeit und reduzieren Fehler.

Ja, die Tafel kann für kleine Volumenaufträge von Vorteil sein. Es rationalisiert den Montageprozess und macht es effizienter. Selbst mit weniger Brettern reduziert die Einstellungszeiten die Einstellungszeiten und verbessert den Materialverbrauch. Dies kann zu Kosteneinsparungen führen, insbesondere bei der Verwendung automatisierter Geräte.

Die beste Panel -Methode hängt von Ihrem Design- und Produktionsanforderungen ab. Die V-Scoring eignet sich für kleine, robuste Bretter und Prototypen. Die Registerkarte Routing ist für größere, empfindlichere Boards besser. Durch solide Registerkarten wird große Boards zusätzliche Unterstützung geliefert, erfordert jedoch mehr Aufwand, um sich zu trennen.

Das steigende Bestellvolumen kann zu erheblichen Kosteneinsparungen führen. Höhere Volumina senken die Kosten pro Einheit durch Skaleneffekte. Die Einrichtungskosten werden über mehr Einheiten verteilt, wodurch die individuellen Kosten gesenkt werden. Die Materialnutzung verbessert sich auch und reduziert den Abfall. Beispielsweise kann eine große Bestellung die Kosten pro Einheit um 20% reduzieren, verglichen mit einem kleinen.

Das Überspringen des richtigen Panel -Designs kann zu erhöhten Kosten und Produktionsverzögerungen führen. Schlecht gestaltete Paneelen können Materialverschwendung, höhere Arbeitskosten und erhöhte Schrottquoten verursachen. Unsachgemäße Depanelisierung kann Schaden zufügen, was zu Nacharbeiten oder Schrott führt. Das ordnungsgemäße Panel -Design sorgt für effiziente Produktions- und Kosteneinsparungen.

Das Verständnis, wie PCB Densplatz- und Volumen -Auswirkungen der Montagekosten für die Optimierung Ihrer Produktion von entscheidender Bedeutung sind. Von der Materialeinsparung und der Arbeiteffizienz bis zur Auswahl der richtigen Tafelmethode spielt jeder Faktor eine Rolle bei der Reduzierung der Kosten und der Verbesserung der Geschwindigkeit. Wenn Sie Ihre PCB -Produktion verbessern möchten, sollten Sie eine Partnerschaft mit Experten wie Dongguan ICT Technology Co., Ltd., in Betracht ziehen .