SMT Zeile

I.C.T

| Verfügbarkeitsstatus: | |

|---|---|

| Menge: | |

| Komplette PCBA-Produktionslinienlösungen

I.C.T Komplette PCBA-Produktionslinienlösungen werden entwickelt, um Hersteller zu unterstützen, die einen vollständigen und koordinierten Ansatz für die Elektronikmontage suchen. Anstatt Geräte Stück für Stück zusammenzubauen, konzentriert sich diese Lösung auf die Harmonie des gesamten Prozesses, von der Platinenbestückung bis zur Endausgabe. Die Linie ist so konzipiert, dass sie Automatisierung und Bedienereinbindung in Einklang bringt und so sowohl Effizienz als auch Anpassungsfähigkeit gewährleistet. Es unterstützt die SMD-Leiterplattenmontage in verschiedenen Produktkategorien und ermöglicht es Herstellern, eine stabile Massenproduktion sowie häufige Modellwechsel zu bewältigen. Durch die Konzentration auf die Konsistenz von Arbeitsabläufen und den praktischen Betrieb helfen Whole PCBA Production Line Solutions Fabriken dabei, versteckte Ineffizienzen zu reduzieren und gleichzeitig eine vorhersehbare Qualität während der täglichen Produktionszyklen aufrechtzuerhalten.

| Besonderheit

Gesamtlinienstruktur und Prozesskoordination

Die Gesamtstruktur dieser PCBA-Produktionslinie legt den Schwerpunkt auf koordinierte Bewegungen und nicht auf isolierte Maschinenleistung. Die Ausrüstung ist so angeordnet, dass sie die Bretter reibungslos durch jede Phase führt und so unnötige Handhabungs- und Wartepunkte minimiert. Plattenträger, Förderbänder und Puffer werden so ausgewählt, dass sie dem tatsächlichen Produktionsrhythmus und nicht der theoretischen Kapazität entsprechen. PCB-Träger für den SMT-Linienbetrieb werden basierend auf der Platinengröße und der Transferstabilität integriert und unterstützen so eine konsistente Positionierung über alle Prozesse hinweg. Diese strukturierte Koordination ermöglicht den Betrieb der gesamten Linie als ein einziges System, was die Sichtbarkeit für Bediener verbessert und die tägliche Verwaltung vereinfacht, während gleichzeitig ein zuverlässiger Durchsatz für eine kontinuierliche Fertigung aufrechterhalten wird.

Druckprozessdesign und -kontrolle

Der Druck innerhalb der Linie ist so konfiguriert, dass ein wiederholbarer Lotpastenauftrag unter unterschiedlichen Produktionsbedingungen gewährleistet ist. Der Schwerpunkt des Systems liegt auf mechanischer Stabilität, klaren Ausrichtungsreferenzen und einfacher Parameteranpassung. Anstatt sich auf übermäßig komplexe Einstellungen zu verlassen, ermöglicht das Prozessdesign den Bedienern, die Genauigkeit durch praktische Steuerungsmethoden aufrechtzuerhalten. Dieser Ansatz unterstützt zuverlässige SMD-Leiterplattenbestückungsergebnisse über verschiedene PCB-Layouts hinweg. Durch die Priorisierung von Stabilität und Benutzerfreundlichkeit trägt die Druckphase zu einer konsistenten Downstream-Leistung bei und verringert die Wahrscheinlichkeit von Prozessunterbrechungen aufgrund von Setup-Komplexität oder Bedienerfehlern.

Platzierungsstrategie und Komponentenhandhabung

Die Komponentenplatzierung orientiert sich an realistischen Produktionsanforderungen und nicht an der theoretischen Höchstgeschwindigkeit. Der Platzierungsbereich legt Wert auf eine stabile Feeder-Verwaltung, einen klaren Ladezugang und vorhersehbare Bewegungspfade. Bediener können den Komponentennachschub effizient verwalten, ohne den Produktionsfluss zu unterbrechen. Die Konfiguration unterstützt sowohl Standardplatinen als auch Platinen mit gemischten Komponenten, die üblicherweise in Umgebungen für Leiterplattenmontagedienste verwendet werden. Durch die Abstimmung der Bestückungsmöglichkeiten auf die tatsächlichen Produktanforderungen sorgt die Linie für einen konstanten Output und vermeidet gleichzeitig unnötige Investitionen in übermäßige Geschwindigkeit oder Kapazität, die nur begrenzte Vorteile in der Praxis bieten.

Reflow-Prozess und thermische Konsistenz

Beim Reflow-Löten stehen bei dieser Lösung thermische Konsistenz und Prozesszuverlässigkeit im Vordergrund. Das System ist so abgestimmt, dass es eine gleichmäßige Erwärmung über die gesamte Platinenoberfläche liefert und so eine stabile Lötstellenbildung unterstützt. Die Profilflexibilität ermöglicht die Anpassung an unterschiedliche Platinenstrukturen ohne große Ausfallzeiten. Anstatt die Fördergeschwindigkeit zu maximieren, liegt der Schwerpunkt weiterhin auf Temperaturstabilität und wiederholbaren Ergebnissen. Diese Designphilosophie stellt sicher, dass die Reflow-Leistung eine langfristige Produktqualität unterstützt und das Nacharbeitsrisiko verringert, insbesondere bei Anwendungen, die zuverlässige elektrische und mechanische Verbindungen erfordern.

Inspektion und Qualitäts-Feedback-Schleife

Die Inspektion wird als funktionales Qualitäts-Feedback-Tool und nicht als eigenständiger Kontrollpunkt implementiert. Automatisierte Inspektionssysteme erkennen Platzierungs- und Lötabweichungen frühzeitig und ermöglichen so rechtzeitige Korrekturmaßnahmen. Die gesammelten Daten unterstützen ein kontinuierliches Prozessbewusstsein, ohne die Bediener mit unnötiger Komplexität zu überfordern. Dieser praktische Inspektionsansatz stärkt die gesamte Prozesskontrolle und passt gut zur Philosophie hinter I.C.T | Komplette PCBA-Produktionslinienlösungen, bei denen ein stabiler Output und ein überschaubarer Betrieb wichtiger sind als übermäßige analytische Tiefe.

| Spezifikation

| Details | zu | Kategorieprojekten |

|---|---|---|

| Anforderungen an das Fabriklayout | Layout des Werksluftkreislaufs | Verwenden Sie eine werkseitige Luftquelle oder eine separate ölfreie Druckluftmaschine. Der Druck sollte mehr als 7 kg/cm² betragen. |

| Elektrisches Layout der Fabrik | Einphasiger Wechselstrom 220 (220 ± 10 %, 50/60 Hz) Dreiphasiger Wechselstrom 380 V (380 ± 10 %, 50/60 Hz) | |

| Werksauspuff-Layout | Die Mindestdurchflussrate des Abluftkanals beträgt 500 Kubikfuß pro Minute (14,15 m³/min). | |

| Fabrikbeleuchtungslayout | Die ideale Beleuchtung im Werk beträgt 800~1200LUX, mindestens jedoch nicht weniger als 300LUX. | |

| Werkstemperatur-Layout | Die Umgebungstemperatur der Produktionswerkstatt beträgt 23 ± 3 °C, im Allgemeinen 17 bis 28 °C, und die relative Luftfeuchtigkeit beträgt 45 % bis 70 % relative Luftfeuchtigkeit. | |

| Materialvorbereitung | Stücklistenliste | Listen Sie alle Teile und Mengen auf, die für die Montage der PCBA-Produktionslinie benötigt werden. |

| CAD-Datei | Digitale Designdatei zur Planung des PCB-Layouts und der Maschineneinrichtung. | |

| Gerber-Datei | Standarddatei für PCB Herstellung und Druckschablone. | |

| Lötpaste | Auf die Pads aufgetragenes Material, bevor die Komponenten in den Drucker gelegt werden. | |

| SMD Komponentenmaterialien | Oberflächenmontierte Teile wie Chips und Widerstände zur Platzierung. | |

| Industriealkohol | Wird zum Reinigen von Platinen und Schablonen während des Einrichtungsvorgangs verwendet. | |

| Spleißgürtel | Klebeband zum Verbinden von Feeder-Rollen, ohne die Linie anzuhalten. | |

| Schablone | Metallblech mit Löchern zum präzisen Drucken von Lotpaste. |

| SMT Linienausrüstungsliste

I.C.T macht eine echte hochwertige PCBA-Produktionslinie. Der Vakuumlader reinigt die Platine. Automatisches Einfügen des Druckers in die richtige Position. Placer-Set-Chip stimmt. Viele Bereiche des Reflow-Lötens sind hart. Gut AOI finde alles schlecht. Leine bleibt dicht. Ertrag hoch. Kosten niedrig. Kein Spiel. Machen Sie für harte Arbeit ein Auto-Gesundheitslicht. Das Board ist bereit für die reale Welt. Wir sind voll zurück.

| Produktname | Zweck in der Zeile SMT |

|---|---|

| PCB Lader | Lädt automatisch nackte PCBs in die Zeile. |

| Lötpaste Drucker | Druckt Lotpaste präzise auf PCB Pads. |

| Maschine auswählen und platzieren | Montieren Sie Komponenten präzise auf PCBs. |

| Reflow Ofen | Schmilzt Lot, um feste Verbindungen zu bilden. |

| AOI Maschine | Prüft Lötstellen und Platzierungsfehler. |

| SPI Maschine | Überprüft Höhe und Qualität der Lotpaste. |

| Rückverfolgbarkeitsausrüstung | Zeichnet Produktionsdaten auf und verfolgt sie: Laserbeschriftungsmaschine/ Etikettendrucker /Tintenstrahldrucker |

| SMT Reinigungsmaschine | Wird zum Reinigen von PCBs, Schablonen, Vorrichtungen, Düsen usw. verwendet. |

| Laser PCB Fräsmaschine | Schneiden Sie das PCBA in das Endprodukt |

| Kundenerfolgsvideo

I.C.T lieferte zwei integrierte Produktionslinien an einen Kunden in den USA, der USB-Lademodule für Flugzeugsitzsysteme herstellt. Die Lösung kombinierte eine SMT-Montagelinie mit einer Schutzbeschichtungslinie, um eine verbesserte Produkthaltbarkeit zu unterstützen. I.C.T-Ingenieure unterstützten bei der Bereitstellung und konzentrierten sich auf die Geräteintegration, Prozessausrichtung und Bedienerführung. Die Linie umfasst automatisiertes Drucken, Hochleistungs-Bestückungsplattformen, reibungslosen Platinentransport durch Eckförderer, kontrolliertes Reflow-Löten und einen vollständigen Beschichtungs- und Aushärtungsprozess. Diese integrierte Konfiguration ermöglichte es dem Kunden, einen stabilen Produktionsablauf zu etablieren, der den strengen Zuverlässigkeitsanforderungen der Kabinenelektronik in der Luftfahrt entspricht.

| Service- und Schulungsunterstützung

Der technische Support von I.C.T konzentriert sich auf die Aufrechterhaltung einer langfristigen Produktionsstabilität und nicht auf eine kurzfristige Optimierung. Ingenieure unterstützen Kunden bei der Verfeinerung der Prozesskoordination, der Anpassung der Geräteinteraktion und der Verbesserung der Arbeitsabläufe der Bediener. Der Support deckt sowohl die Hardwarekonfiguration als auch die Prozesslogik ab und stellt sicher, dass die Linie auch bei sich ändernden Produktanforderungen weiterhin zuverlässig funktioniert. Indem wir uns auf praktische Verbesserungen statt auf theoretische Benchmarks konzentrieren, I.C.T | Komplette PCBA-Produktionslinienlösungen bleiben während des gesamten Produktionslebenszyklus anpassungsfähig und wertvoll und helfen Herstellern, sicher auf sich ändernde Auftragsvolumina und Produktdesigns zu reagieren.

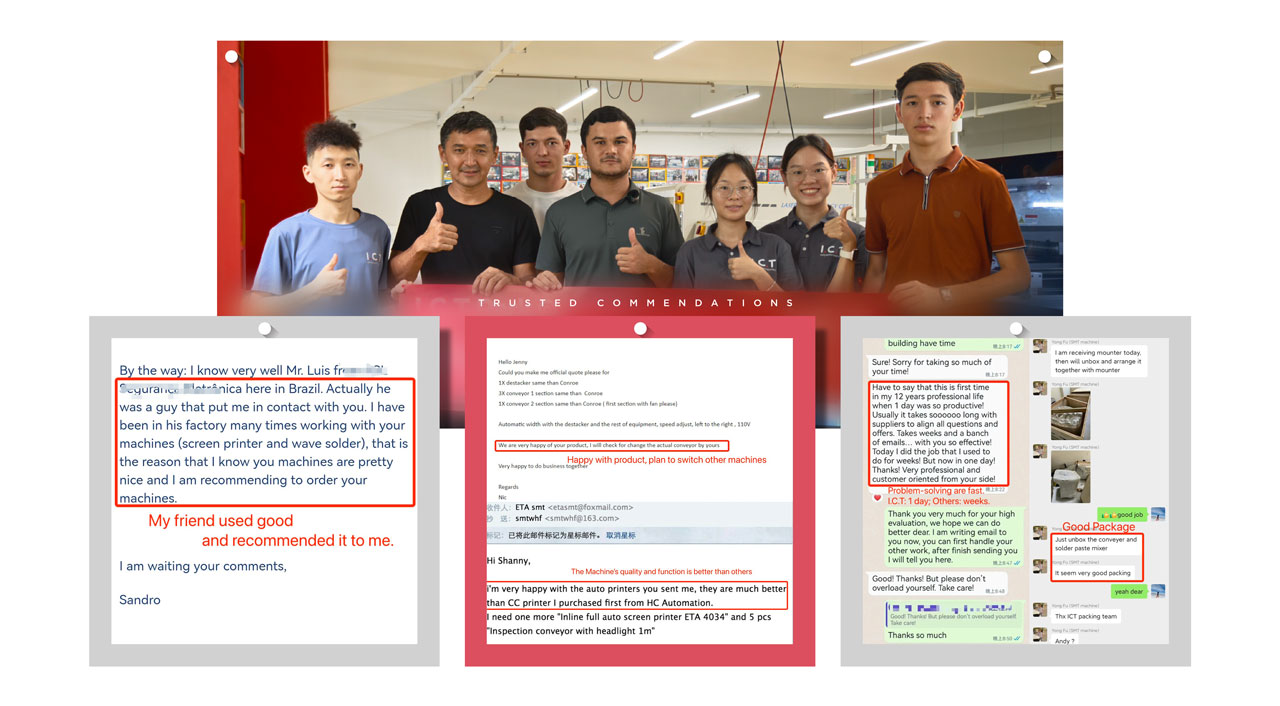

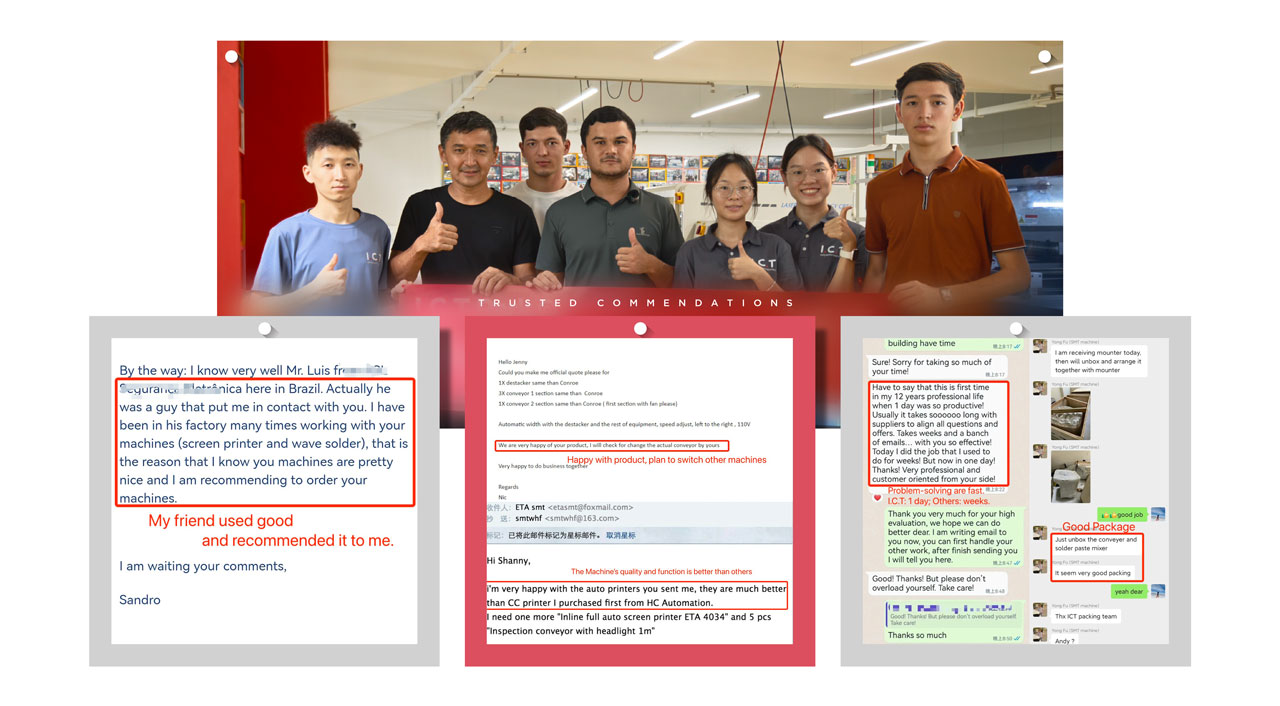

| Kundenfeedback

Fabriken, die diese PCBA-Produktionslinie betreiben, berichten von einer vorhersehbaren Tagesproduktion und einer überschaubaren betrieblichen Komplexität. Bediener profitieren von einer klaren Geräteanordnung und einem logischen Prozessablauf, während Vorgesetzte einen besseren Einblick in die Linienleistung erhalten. Das Gleichgewicht zwischen Automatisierung und manueller Interaktion ermöglicht eine reibungslose Abwicklung unterschiedlicher Aufträge ohne übermäßige Ausfallzeiten. Anwender bemerken häufig eine verbesserte Koordination zwischen den Prozessen und einen geringeren Anpassungsaufwand bei Umstellungen. Diese Produktionserfahrung spiegelt die zentrale Designphilosophie von I.C.T | wider Komplette PCBA-Produktionslinienlösungen: Bereitstellung eines praktischen, wiederholbaren Fertigungswerts statt der Jagd nach maximaler theoretischer Leistung.

| Zertifizierungen und Standards

Die PCBA-Produktionslinie wurde in Übereinstimmung mit international anerkannten Herstellungs- und Sicherheitsstandards entwickelt. Geräteauswahl und Systemintegration unterstützen CE-, RoHS- und ISO-bezogene Compliance-Anforderungen. Jede Linie wird einer strukturierten Überprüfung unterzogen, um Betriebssicherheit, mechanische Zuverlässigkeit und Prozesskonsistenz zu bestätigen. Compliance-Überlegungen werden bereits beim Design integriert und nicht erst nachträglich hinzugefügt, sodass Hersteller das System sicher in regulierten Märkten einsetzen können. Dieser Ansatz stellt sicher, dass kostengünstige Lösungen die langfristige Betriebsintegrität oder die regulatorische Bereitschaft nicht gefährden.

| Über I.C.T Unternehmen und Fabrik

I.C.T ist ein globaler Hersteller und Lösungsanbieter, der sich auf SMT und komplette PCBA Produktionssysteme spezialisiert hat. Mit eigenen Fertigungskapazitäten und internationaler Projekterfahrung unterstützt I.C.T Kunden aus den unterschiedlichsten Branchen. Der Schwerpunkt des Unternehmens liegt auf der Bereitstellung anwendungsorientierter Lösungen, die auf reale Produktionsumgebungen zugeschnitten sind. Durch kontinuierliche technische Weiterentwicklung und globalen technischen Support ist I.C.T | Whole PCBA Production Line Solutions helfen Herstellern, weltweit effiziente, anpassungsfähige und nachhaltige Elektronikmontagebetriebe aufzubauen.

| Komplette PCBA-Produktionslinienlösungen

I.C.T Komplette PCBA-Produktionslinienlösungen werden entwickelt, um Hersteller zu unterstützen, die einen vollständigen und koordinierten Ansatz für die Elektronikmontage suchen. Anstatt Geräte Stück für Stück zusammenzubauen, konzentriert sich diese Lösung auf die Harmonie des gesamten Prozesses, von der Platinenbestückung bis zur Endausgabe. Die Linie ist so konzipiert, dass sie Automatisierung und Bedienereinbindung in Einklang bringt und so sowohl Effizienz als auch Anpassungsfähigkeit gewährleistet. Es unterstützt die SMD-Leiterplattenmontage in verschiedenen Produktkategorien und ermöglicht es Herstellern, eine stabile Massenproduktion sowie häufige Modellwechsel zu bewältigen. Durch die Konzentration auf die Konsistenz von Arbeitsabläufen und den praktischen Betrieb helfen Whole PCBA Production Line Solutions Fabriken dabei, versteckte Ineffizienzen zu reduzieren und gleichzeitig eine vorhersehbare Qualität während der täglichen Produktionszyklen aufrechtzuerhalten.

| Besonderheit

Gesamtlinienstruktur und Prozesskoordination

Die Gesamtstruktur dieser PCBA-Produktionslinie legt den Schwerpunkt auf koordinierte Bewegungen und nicht auf isolierte Maschinenleistung. Die Ausrüstung ist so angeordnet, dass sie die Bretter reibungslos durch jede Phase führt und so unnötige Handhabungs- und Wartepunkte minimiert. Plattenträger, Förderbänder und Puffer werden so ausgewählt, dass sie dem tatsächlichen Produktionsrhythmus und nicht der theoretischen Kapazität entsprechen. PCB-Träger für den SMT-Linienbetrieb werden basierend auf der Platinengröße und der Transferstabilität integriert und unterstützen so eine konsistente Positionierung über alle Prozesse hinweg. Diese strukturierte Koordination ermöglicht den Betrieb der gesamten Linie als ein einziges System, was die Sichtbarkeit für Bediener verbessert und die tägliche Verwaltung vereinfacht, während gleichzeitig ein zuverlässiger Durchsatz für eine kontinuierliche Fertigung aufrechterhalten wird.

Druckprozessdesign und -kontrolle

Der Druck innerhalb der Linie ist so konfiguriert, dass ein wiederholbarer Lotpastenauftrag unter unterschiedlichen Produktionsbedingungen gewährleistet ist. Der Schwerpunkt des Systems liegt auf mechanischer Stabilität, klaren Ausrichtungsreferenzen und einfacher Parameteranpassung. Anstatt sich auf übermäßig komplexe Einstellungen zu verlassen, ermöglicht das Prozessdesign den Bedienern, die Genauigkeit durch praktische Steuerungsmethoden aufrechtzuerhalten. Dieser Ansatz unterstützt zuverlässige SMD-Leiterplattenbestückungsergebnisse über verschiedene PCB-Layouts hinweg. Durch die Priorisierung von Stabilität und Benutzerfreundlichkeit trägt die Druckphase zu einer konsistenten Downstream-Leistung bei und verringert die Wahrscheinlichkeit von Prozessunterbrechungen aufgrund von Setup-Komplexität oder Bedienerfehlern.

Platzierungsstrategie und Komponentenhandhabung

Die Komponentenplatzierung orientiert sich an realistischen Produktionsanforderungen und nicht an der theoretischen Höchstgeschwindigkeit. Der Platzierungsbereich legt Wert auf eine stabile Feeder-Verwaltung, einen klaren Ladezugang und vorhersehbare Bewegungspfade. Bediener können den Komponentennachschub effizient verwalten, ohne den Produktionsfluss zu unterbrechen. Die Konfiguration unterstützt sowohl Standardplatinen als auch Platinen mit gemischten Komponenten, die üblicherweise in Umgebungen für Leiterplattenmontagedienste verwendet werden. Durch die Abstimmung der Bestückungsmöglichkeiten auf die tatsächlichen Produktanforderungen sorgt die Linie für einen konstanten Output und vermeidet gleichzeitig unnötige Investitionen in übermäßige Geschwindigkeit oder Kapazität, die nur begrenzte Vorteile in der Praxis bieten.

Reflow-Prozess und thermische Konsistenz

Beim Reflow-Löten stehen bei dieser Lösung thermische Konsistenz und Prozesszuverlässigkeit im Vordergrund. Das System ist so abgestimmt, dass es eine gleichmäßige Erwärmung über die gesamte Platinenoberfläche liefert und so eine stabile Lötstellenbildung unterstützt. Die Profilflexibilität ermöglicht die Anpassung an unterschiedliche Platinenstrukturen ohne große Ausfallzeiten. Anstatt die Fördergeschwindigkeit zu maximieren, liegt der Schwerpunkt weiterhin auf Temperaturstabilität und wiederholbaren Ergebnissen. Diese Designphilosophie stellt sicher, dass die Reflow-Leistung eine langfristige Produktqualität unterstützt und das Nacharbeitsrisiko verringert, insbesondere bei Anwendungen, die zuverlässige elektrische und mechanische Verbindungen erfordern.

Inspektion und Qualitäts-Feedback-Schleife

Die Inspektion wird als funktionales Qualitäts-Feedback-Tool und nicht als eigenständiger Kontrollpunkt implementiert. Automatisierte Inspektionssysteme erkennen Platzierungs- und Lötabweichungen frühzeitig und ermöglichen so rechtzeitige Korrekturmaßnahmen. Die gesammelten Daten unterstützen ein kontinuierliches Prozessbewusstsein, ohne die Bediener mit unnötiger Komplexität zu überfordern. Dieser praktische Inspektionsansatz stärkt die gesamte Prozesskontrolle und passt gut zur Philosophie hinter I.C.T | Komplette PCBA-Produktionslinienlösungen, bei denen ein stabiler Output und ein überschaubarer Betrieb wichtiger sind als übermäßige analytische Tiefe.

| Spezifikation

| Details | zu | Kategorieprojekten |

|---|---|---|

| Anforderungen an das Fabriklayout | Layout des Werksluftkreislaufs | Verwenden Sie eine werkseitige Luftquelle oder eine separate ölfreie Druckluftmaschine. Der Druck sollte mehr als 7 kg/cm² betragen. |

| Elektrisches Layout der Fabrik | Einphasiger Wechselstrom 220 (220 ± 10 %, 50/60 Hz) Dreiphasiger Wechselstrom 380 V (380 ± 10 %, 50/60 Hz) | |

| Werksauspuff-Layout | Die Mindestdurchflussrate des Abluftkanals beträgt 500 Kubikfuß pro Minute (14,15 m³/min). | |

| Fabrikbeleuchtungslayout | Die ideale Beleuchtung im Werk beträgt 800~1200LUX, mindestens jedoch nicht weniger als 300LUX. | |

| Werkstemperatur-Layout | Die Umgebungstemperatur der Produktionswerkstatt beträgt 23 ± 3 °C, im Allgemeinen 17 bis 28 °C, und die relative Luftfeuchtigkeit beträgt 45 % bis 70 % relative Luftfeuchtigkeit. | |

| Materialvorbereitung | Stücklistenliste | Listen Sie alle Teile und Mengen auf, die für die Montage der PCBA-Produktionslinie benötigt werden. |

| CAD-Datei | Digitale Designdatei zur Planung des PCB-Layouts und der Maschineneinrichtung. | |

| Gerber-Datei | Standarddatei für PCB Herstellung und Druckschablone. | |

| Lötpaste | Auf die Pads aufgetragenes Material, bevor die Komponenten in den Drucker gelegt werden. | |

| SMD Komponentenmaterialien | Oberflächenmontierte Teile wie Chips und Widerstände zur Platzierung. | |

| Industriealkohol | Wird zum Reinigen von Platinen und Schablonen während des Einrichtungsvorgangs verwendet. | |

| Spleißgürtel | Klebeband zum Verbinden von Feeder-Rollen, ohne die Linie anzuhalten. | |

| Schablone | Metallblech mit Löchern zum präzisen Drucken von Lotpaste. |

| SMT Linienausrüstungsliste

I.C.T macht eine echte hochwertige PCBA-Produktionslinie. Der Vakuumlader reinigt die Platine. Automatisches Einfügen des Druckers in die richtige Position. Placer-Set-Chip stimmt. Viele Bereiche des Reflow-Lötens sind hart. Gut AOI finde alles schlecht. Leine bleibt dicht. Ertrag hoch. Kosten niedrig. Kein Spiel. Machen Sie für harte Arbeit ein Auto-Gesundheitslicht. Das Board ist bereit für die reale Welt. Wir sind voll zurück.

| Produktname | Zweck in der Zeile SMT |

|---|---|

| PCB Lader | Lädt automatisch nackte PCBs in die Zeile. |

| Lötpaste Drucker | Druckt Lotpaste präzise auf PCB Pads. |

| Maschine auswählen und platzieren | Montieren Sie Komponenten präzise auf PCBs. |

| Reflow Ofen | Schmilzt Lot, um feste Verbindungen zu bilden. |

| AOI Maschine | Prüft Lötstellen und Platzierungsfehler. |

| SPI Maschine | Überprüft Höhe und Qualität der Lotpaste. |

| Rückverfolgbarkeitsausrüstung | Zeichnet Produktionsdaten auf und verfolgt sie: Laserbeschriftungsmaschine/ Etikettendrucker /Tintenstrahldrucker |

| SMT Reinigungsmaschine | Wird zum Reinigen von PCBs, Schablonen, Vorrichtungen, Düsen usw. verwendet. |

| Laser PCB Fräsmaschine | Schneiden Sie das PCBA in das Endprodukt |

| Kundenerfolgsvideo

I.C.T lieferte zwei integrierte Produktionslinien an einen Kunden in den USA, der USB-Lademodule für Flugzeugsitzsysteme herstellt. Die Lösung kombinierte eine SMT-Montagelinie mit einer Schutzbeschichtungslinie, um eine verbesserte Produkthaltbarkeit zu unterstützen. I.C.T-Ingenieure unterstützten bei der Bereitstellung und konzentrierten sich auf die Geräteintegration, Prozessausrichtung und Bedienerführung. Die Linie umfasst automatisiertes Drucken, Hochleistungs-Bestückungsplattformen, reibungslosen Platinentransport durch Eckförderer, kontrolliertes Reflow-Löten und einen vollständigen Beschichtungs- und Aushärtungsprozess. Diese integrierte Konfiguration ermöglichte es dem Kunden, einen stabilen Produktionsablauf zu etablieren, der den strengen Zuverlässigkeitsanforderungen der Kabinenelektronik in der Luftfahrt entspricht.

| Service- und Schulungsunterstützung

Der technische Support von I.C.T konzentriert sich auf die Aufrechterhaltung einer langfristigen Produktionsstabilität und nicht auf eine kurzfristige Optimierung. Ingenieure unterstützen Kunden bei der Verfeinerung der Prozesskoordination, der Anpassung der Geräteinteraktion und der Verbesserung der Arbeitsabläufe der Bediener. Der Support deckt sowohl die Hardwarekonfiguration als auch die Prozesslogik ab und stellt sicher, dass die Linie auch bei sich ändernden Produktanforderungen weiterhin zuverlässig funktioniert. Indem wir uns auf praktische Verbesserungen statt auf theoretische Benchmarks konzentrieren, I.C.T | Komplette PCBA-Produktionslinienlösungen bleiben während des gesamten Produktionslebenszyklus anpassungsfähig und wertvoll und helfen Herstellern, sicher auf sich ändernde Auftragsvolumina und Produktdesigns zu reagieren.

| Kundenfeedback

Fabriken, die diese PCBA-Produktionslinie betreiben, berichten von einer vorhersehbaren Tagesproduktion und einer überschaubaren betrieblichen Komplexität. Bediener profitieren von einer klaren Geräteanordnung und einem logischen Prozessablauf, während Vorgesetzte einen besseren Einblick in die Linienleistung erhalten. Das Gleichgewicht zwischen Automatisierung und manueller Interaktion ermöglicht eine reibungslose Abwicklung unterschiedlicher Aufträge ohne übermäßige Ausfallzeiten. Anwender bemerken häufig eine verbesserte Koordination zwischen den Prozessen und einen geringeren Anpassungsaufwand bei Umstellungen. Diese Produktionserfahrung spiegelt die zentrale Designphilosophie von I.C.T | wider Komplette PCBA-Produktionslinienlösungen: Bereitstellung eines praktischen, wiederholbaren Fertigungswerts statt der Jagd nach maximaler theoretischer Leistung.

| Zertifizierungen und Standards

Die PCBA-Produktionslinie wurde in Übereinstimmung mit international anerkannten Herstellungs- und Sicherheitsstandards entwickelt. Geräteauswahl und Systemintegration unterstützen CE-, RoHS- und ISO-bezogene Compliance-Anforderungen. Jede Linie wird einer strukturierten Überprüfung unterzogen, um Betriebssicherheit, mechanische Zuverlässigkeit und Prozesskonsistenz zu bestätigen. Compliance-Überlegungen werden bereits beim Design integriert und nicht erst nachträglich hinzugefügt, sodass Hersteller das System sicher in regulierten Märkten einsetzen können. Dieser Ansatz stellt sicher, dass kostengünstige Lösungen die langfristige Betriebsintegrität oder die regulatorische Bereitschaft nicht gefährden.

| Über I.C.T Unternehmen und Fabrik

I.C.T ist ein globaler Hersteller und Lösungsanbieter, der sich auf SMT und komplette PCBA Produktionssysteme spezialisiert hat. Mit eigenen Fertigungskapazitäten und internationaler Projekterfahrung unterstützt I.C.T Kunden aus den unterschiedlichsten Branchen. Der Schwerpunkt des Unternehmens liegt auf der Bereitstellung anwendungsorientierter Lösungen, die auf reale Produktionsumgebungen zugeschnitten sind. Durch kontinuierliche technische Weiterentwicklung und globalen technischen Support ist I.C.T | Whole PCBA Production Line Solutions helfen Herstellern, weltweit effiziente, anpassungsfähige und nachhaltige Elektronikmontagebetriebe aufzubauen.