SMT Zeile

I.C.T

| Verfügbarkeitsstatus: | |

|---|---|

| Menge: | |

| LED TV-Montagebandlinie

Die LED TV-Montagebandlinie von I.C.T ist für Hersteller konzipiert, die sich auf strukturierte, hocheffiziente Fernsehmontagevorgänge konzentrieren. Diese Lösung kombiniert ein TV-Montagefördersystem mit vorgelagerten SMT-Prozessen und schafft so einen durchgängigen Arbeitsablauf von der PCB-Vorbereitung bis zur endgültigen Bildschirmmontage. Die Gürtellinie legt Wert auf kontrollierte Geschwindigkeit, ergonomische Arbeitsplätze und einen klaren Materialfluss, um eine stabile Leistung zu unterstützen. Als Teil einer kompletten LED Maschinenlösung für die TV-Produktionslinie ist es für verschiedene Bildschirmgrößen und TV-Konfigurationen geeignet. Das System hilft Herstellern, die Arbeit effizient zu organisieren und gleichzeitig eine gleichbleibende Montagequalität in modernen LED TV-Produktionsumgebungen aufrechtzuerhalten.

| Besonderheit

Gesamtlinienstruktur und Workflow-Integration

Die LED TV Assembly Belt Line ist als koordiniertes Produktionssystem und nicht als isolierte Stationen organisiert. SMT-Ausgabe, PCB-Handhabung und TV-Endmontage sind durch geplante Materialflusswege verbunden. SMT-Förderer Geschwindigkeit und Arbeitsstationsabstand sind darauf ausgelegt, ein Gleichgewicht zwischen Automatisierung und manuellen Vorgängen aufrechtzuerhalten. Diese Struktur unterstützt eine reibungslose Interaktion zwischen LED TV-Produktionsanlagen und Montagepersonal. Durch die Reduzierung unnötiger Bewegungen und Handhabung verbessert die Linie die Betriebsklarheit und die Produktionsstabilität. Der integrierte Workflow ermöglicht es Herstellern, Großbildprodukte effizient zu verwalten und gleichzeitig einen konsistenten Montagerhythmus über die gesamte Linie hinweg aufrechtzuerhalten.

Lötpastendruck für TV-Steuerplatinen

Die Druckstufe unterstützt eine stabile Lotpastenanwendung für TV-Steuerplatinen, die in LED TV-Baugruppen verwendet werden. Das System legt Wert auf Ausrichtungsgenauigkeit und Schablonenstabilität, um ein gleichmäßiges Pastenvolumen über alle Pads hinweg sicherzustellen. Diese Konsistenz ist entscheidend für die spätere Platzierung und die Lötzuverlässigkeit. Die Druckparameter werden an die in der Fernsehelektronik üblicherweise verwendeten Platinendesigns angepasst. Als Teil des Maschinenaufbaus der LED TV-Produktionslinie ist der Druckprozess so konzipiert, dass er auch bei längeren Produktionsläufen stabil läuft, eine vorhersehbare Qualität unterstützt und Prozessschwankungen vor der Platzierung reduziert.

Komponentenplatzierung für TV-Elektronik

Die Platzierungsausrüstung innerhalb der Linie ist so konfiguriert, dass sie den Komponentenmix verarbeiten kann, der typischerweise in LED-TV-Steuerplatinen zu finden ist. Die visiongesteuerte Platzierung gewährleistet die genaue Positionierung von ICs, Steckverbindern und passiven Komponenten. Das System legt Wert auf Wiederholbarkeit und Platzierungsstabilität statt auf extreme Geschwindigkeit und sorgt so für zuverlässige Montageergebnisse. Feeder-Layout und Zugang sind für eine effiziente Bedienerinteraktion ausgelegt. Diese Platzierungsstrategie unterstützt eine gleichbleibende PCB-Qualität, bildet eine stabile Grundlage für den nachgelagerten Montagebandprozess und gewährleistet eine zuverlässige Leistung der fertigen Fernsehprodukte.

Steuerung des Reflow-Lötprozesses

Durch das Reflow-Löten wird eine gleichmäßige Wärmebehandlung auf allen TV-Steuerplatinen gewährleistet. Die Mehrzonenheizung unterstützt allmähliche Temperaturübergänge und hilft so, empfindliche Komponenten zu schützen und die Integrität der Lötverbindung aufrechtzuerhalten. SMT-Förderer Geschwindigkeits- und Profileinstellungen werden ausgewählt, um Durchsatz und Zuverlässigkeit in Einklang zu bringen. Das Reflow-System unterstützt verschiedene Platinenlayouts, die in LED TV-Produktionsanlagen verwendet werden, ohne den Produktionsfluss zu unterbrechen. Durch die Aufrechterhaltung der thermischen Konsistenz trägt der Prozess zu einer stabilen elektrischen Leistung und langfristigen Zuverlässigkeit der montierten Fernsehelektronik bei.

Inspektion und Qualitätsprüfung

Zur Überprüfung der PCB-Qualität sind Inspektionssysteme integriert, bevor die Platinen die TV-Montageband-Arbeitsstation erreichen. Eine automatisierte optische Inspektion überprüft die Platzierungsgenauigkeit und den Zustand der Lötstelle und hilft so, Abweichungen frühzeitig zu erkennen. Die Inspektionsergebnisse liefern umsetzbares Feedback für die Prozessanpassung, ohne die gesamte Produktion zu unterbrechen. Dieser Qualitätsüberprüfungsansatz stellt sicher, dass nur konforme Platinen zur endgültigen TV-Montage gelangen, wodurch nachgelagerte Probleme reduziert werden. Das Inspektionssystem stärkt die gesamte Prozesskontrolle und sorgt gleichzeitig für ein praktisches und effizientes Qualitätsmanagement.

| Spezifikation

| Details | zu | Kategorieprojekten |

|---|---|---|

| Anforderungen an das Fabriklayout | Layout des Werksluftkreislaufs | Verwenden Sie eine werkseitige Luftquelle oder eine separate ölfreie Druckluftmaschine. Der Druck sollte mehr als 7 kg/cm² betragen. |

| Elektrisches Layout der Fabrik | Einphasiger Wechselstrom 220 (220 ± 10 %, 50/60 Hz) Dreiphasiger Wechselstrom 380 V (380 ± 10 %, 50/60 Hz) | |

| Werksauspuff-Layout | Die Mindestdurchflussrate des Abluftkanals beträgt 500 Kubikfuß pro Minute (14,15 m³/min). | |

| Fabrikbeleuchtungslayout | Die ideale Beleuchtung im Werk beträgt 800~1200LUX, mindestens jedoch nicht weniger als 300LUX. | |

| Werkstemperatur-Layout | Die Umgebungstemperatur der Produktionswerkstatt beträgt 23 ± 3 °C, im Allgemeinen 17 bis 28 °C, und die relative Luftfeuchtigkeit beträgt 45 % bis 70 % relative Luftfeuchtigkeit. | |

| Materialvorbereitung | Stücklistenliste | Listen Sie alle Teile und Mengen auf, die für die Montage der PCBA-Produktionslinie benötigt werden. |

| CAD-Datei | Digitale Designdatei zur Planung des PCB-Layouts und der Maschineneinrichtung. | |

| Gerber-Datei | Standarddatei für PCB Herstellung und Druckschablone. | |

| Lötpaste | Auf die Pads aufgetragenes Material, bevor die Komponenten in den Drucker gelegt werden. | |

| SMD Komponentenmaterialien | Oberflächenmontierte Teile wie Chips und Widerstände zur Platzierung. | |

| Industriealkohol | Wird zum Reinigen von Platinen und Schablonen während des Einrichtungsvorgangs verwendet. | |

| Spleißgürtel | Klebeband zum Verbinden von Feeder-Rollen, ohne die Linie anzuhalten. | |

| Schablone | Metallblech mit Löchern zum präzisen Drucken von Lotpaste. |

| SMT Linienausrüstungsliste

I.C.T macht eine echte hochwertige PCBA-Produktionslinie. Der Vakuumlader reinigt die Platine. Automatisches Einfügen des Druckers in die richtige Position. Placer-Set-Chip stimmt. Viele Bereiche des Reflow-Lötens sind hart. Gut AOI finde alles schlecht. Leine bleibt dicht. Ertrag hoch. Kosten niedrig. Kein Spiel. Machen Sie für harte Arbeit ein Auto-Gesundheitslicht. Das Board ist bereit für die reale Welt. Wir sind voll zurück.

| Produktname | Zweck in der Zeile SMT |

|---|---|

| PCB Lader | Lädt automatisch nackte PCBs in die Zeile. |

| Lötpaste Drucker | Druckt Lotpaste präzise auf PCB Pads. |

| Maschine auswählen und platzieren | Montieren Sie Komponenten präzise auf PCBs. |

| Reflow Ofen | Schmilzt Lot, um feste Verbindungen zu bilden. |

| AOI Maschine | Prüft Lötstellen und Platzierungsfehler. |

| SPI Maschine | Überprüft Höhe und Qualität der Lotpaste. |

| Rückverfolgbarkeitsausrüstung | Zeichnet und verfolgt Produktionsdaten: Laserbeschriftungsmaschine/Etikettenmontagegerät/ Tintenstrahldrucker |

| SMT Reinigungsmaschine | Wird zum Reinigen von PCBs, Schablonen, Vorrichtungen, Düsen usw. verwendet. |

| Laser PCB Fräsmaschine | Schneiden Sie das PCBA in das Endprodukt |

| Kundenerfolgsvideo

I.C.T lieferte eine SMT-Montagelinie in Kombination mit einer Schutzbeschichtungslinie an einen Kunden in den Vereinigten Staaten, der USB-Lademodule für Flugzeugsitzsysteme produziert. Die Lösung erfüllte die strengen Zuverlässigkeitsanforderungen, die mit der Kabinenelektronik in der Luftfahrt verbunden sind. Der Produktionsaufbau umfasste automatisiertes Drucken, hochpräzise Platzierungsplattformen, reibungslosen Platinentransport durch Eckförderer, kontrolliertes Reflow-Löten und einen vollständigen Beschichtungs- und Aushärtungsprozess. I.C.T-Ingenieure unterstützten die Systemintegration und Betriebsbereitschaft vor Ort und ermöglichten es dem Kunden, einen stabilen und wiederholbaren Produktionsablauf für kompakte Leistungsmodule zu etablieren, die in kommerziellen Flugzeugumgebungen verwendet werden.

| Service- und Schulungsunterstützung

I.C.T bietet technische Unterstützung, die sich auf die Aufrechterhaltung der langfristigen Produktionsstabilität und Prozesskonsistenz konzentriert. Der Support umfasst die Planung des Linienlayouts, die Koordinierung der Ausrüstung und die Prozessverfeinerung basierend auf den tatsächlichen Produktionsbedingungen. Ingenieure unterstützen Kunden bei der Abstimmung der SMT-Ausgabe mit nachgelagerten Montagebandvorgängen und sorgen so für eine reibungslose Interaktion zwischen den Prozessen. Dieser praktische Support-Ansatz hilft Herstellern, sich an Produktänderungen anzupassen und gleichzeitig eine konstante Produktion aufrechtzuerhalten. Durch globale technische Ressourcen unterstützt I.C.T Kunden, die LED TV-Montagebänder in verschiedenen Produktionsmaßstäben und Marktanforderungen betreiben.

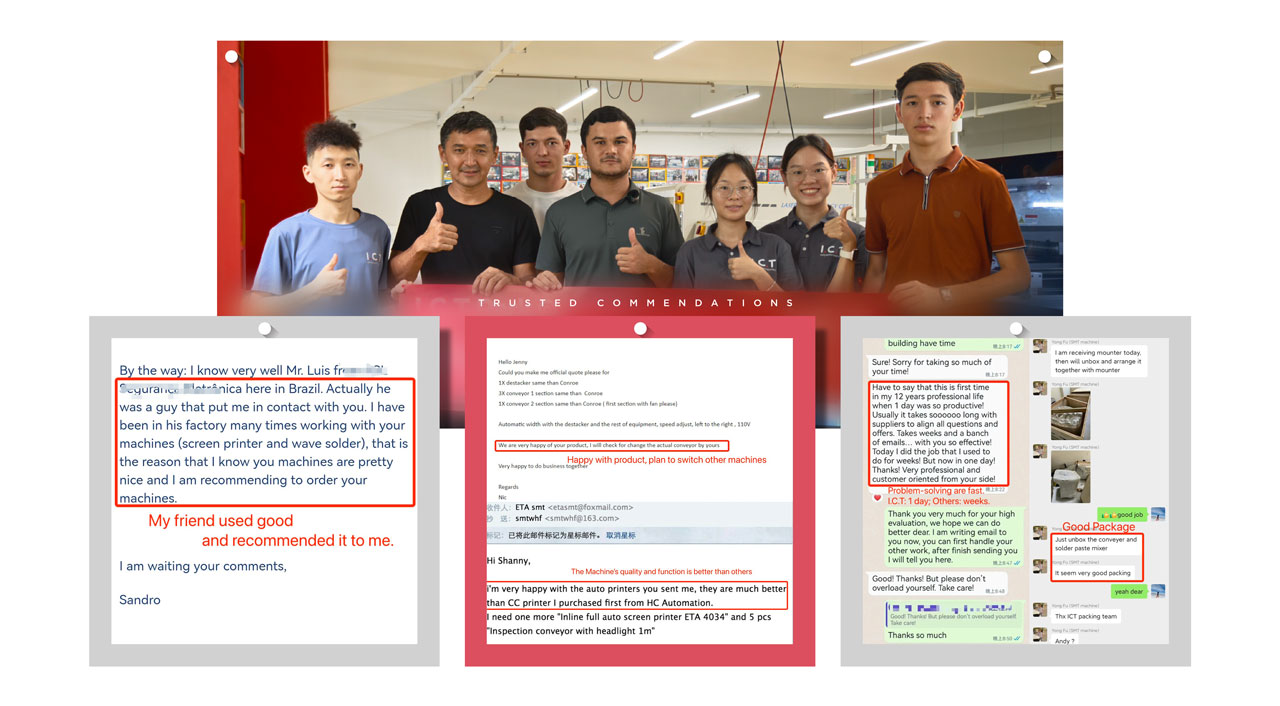

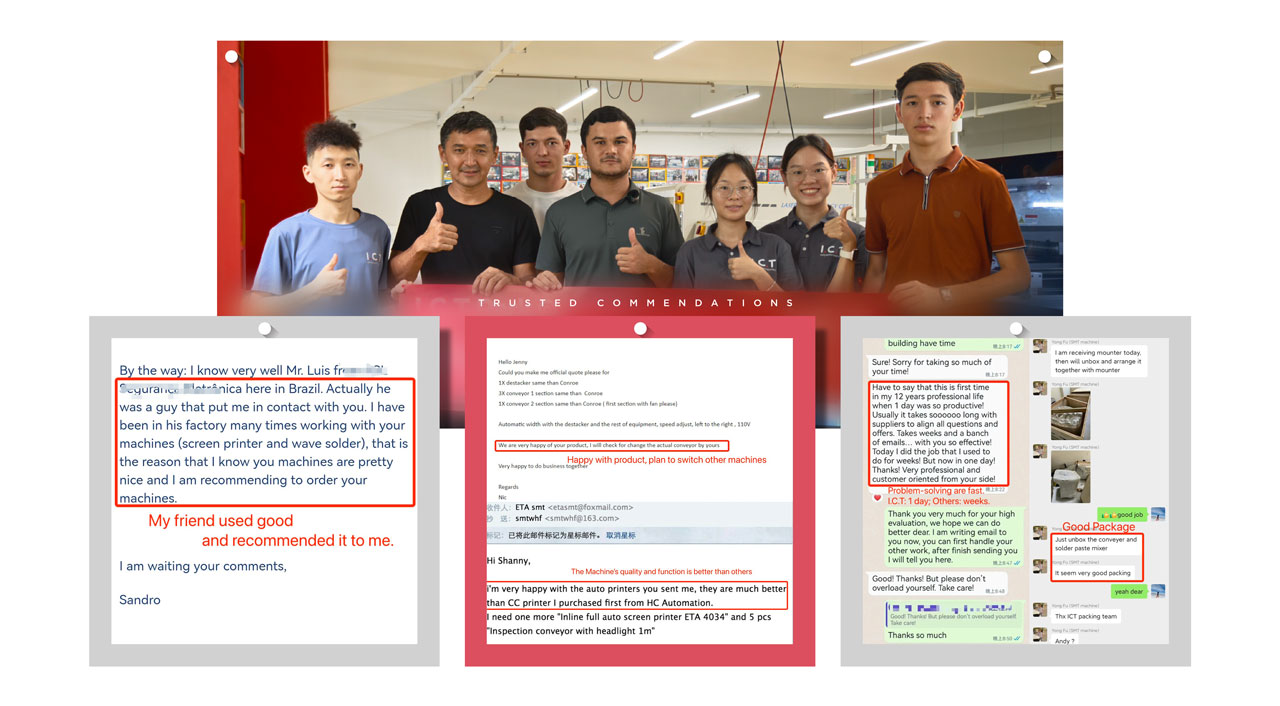

| Kundenfeedback

Hersteller, die die TV-Montagebandlinie LED betreiben, profitieren von strukturierten Arbeitsabläufen und einem vorhersehbaren Produktionsrhythmus. Die Bediener arbeiten an klar definierten TV-Montageband-Arbeitsplätzen, was die Koordination verbessert und Handhabungsfehler reduziert. Vorgesetzte erhalten einen besseren Einblick in die Linienleistung und das Output-Gleichgewicht. Die Kombination aus SMT-Vorbereitung und bandbasierter Montage ermöglicht eine effiziente Handhabung großformatiger Produkte ohne übermäßige Komplexität. Diese Produktionserfahrung unterstützt eine gleichbleibende Qualität und betriebliche Effizienz in LED TV-Produktionsumgebungen.

| Zertifizierungen und Standards

Die LED TV-Montagebandlinie wurde in Übereinstimmung mit internationalen Herstellungs- und Sicherheitsstandards entwickelt. Geräteauswahl und Systemintegration unterstützen CE-, RoHS- und ISO-bezogene Compliance-Anforderungen. Qualitätsprüfungen sind in den Produktionsfluss eingebettet, um einen stabilen Betrieb und Produktkonsistenz sicherzustellen. Durch die Einbeziehung von Compliance-Überlegungen in das Systemdesign können Hersteller die Linie sicher auf globalen Märkten einsetzen. Dieser strukturierte Ansatz unterstützt eine zuverlässige Produktion und erfüllt gleichzeitig die regulatorischen Erwartungen an Geräte zur Herstellung von Fernsehgeräten.

| Über I.C.T Unternehmen und Fabrik

I.C.T ist ein globaler Anbieter von SMT und kompletten Lösungen für die Elektronikfertigung. Mit eigenen Fertigungskapazitäten und umfangreicher internationaler Projekterfahrung liefert I.C.T Systeme, die auf reale Produktionsumgebungen zugeschnitten sind. Das Unternehmen unterstützt Kunden aus zahlreichen Branchen und bietet skalierbare Lösungen, die Effizienz, Qualität und betriebliche Praktikabilität in Einklang bringen. Durch kontinuierliche technische Weiterentwicklung und globalen technischen Support unterstützt I.C.T Hersteller beim Aufbau stabiler, anpassungsfähiger und nachhaltiger Produktionslinien weltweit.

| LED TV-Montagebandlinie

Die LED TV-Montagebandlinie von I.C.T ist für Hersteller konzipiert, die sich auf strukturierte, hocheffiziente Fernsehmontagevorgänge konzentrieren. Diese Lösung kombiniert ein TV-Montagefördersystem mit vorgelagerten SMT-Prozessen und schafft so einen durchgängigen Arbeitsablauf von der PCB-Vorbereitung bis zur endgültigen Bildschirmmontage. Die Gürtellinie legt Wert auf kontrollierte Geschwindigkeit, ergonomische Arbeitsplätze und einen klaren Materialfluss, um eine stabile Leistung zu unterstützen. Als Teil einer kompletten LED Maschinenlösung für die TV-Produktionslinie ist es für verschiedene Bildschirmgrößen und TV-Konfigurationen geeignet. Das System hilft Herstellern, die Arbeit effizient zu organisieren und gleichzeitig eine gleichbleibende Montagequalität in modernen LED TV-Produktionsumgebungen aufrechtzuerhalten.

| Besonderheit

Gesamtlinienstruktur und Workflow-Integration

Die LED TV Assembly Belt Line ist als koordiniertes Produktionssystem und nicht als isolierte Stationen organisiert. SMT-Ausgabe, PCB-Handhabung und TV-Endmontage sind durch geplante Materialflusswege verbunden. SMT-Förderer Geschwindigkeit und Arbeitsstationsabstand sind darauf ausgelegt, ein Gleichgewicht zwischen Automatisierung und manuellen Vorgängen aufrechtzuerhalten. Diese Struktur unterstützt eine reibungslose Interaktion zwischen LED TV-Produktionsanlagen und Montagepersonal. Durch die Reduzierung unnötiger Bewegungen und Handhabung verbessert die Linie die Betriebsklarheit und die Produktionsstabilität. Der integrierte Workflow ermöglicht es Herstellern, Großbildprodukte effizient zu verwalten und gleichzeitig einen konsistenten Montagerhythmus über die gesamte Linie hinweg aufrechtzuerhalten.

Lötpastendruck für TV-Steuerplatinen

Die Druckstufe unterstützt eine stabile Lotpastenanwendung für TV-Steuerplatinen, die in LED TV-Baugruppen verwendet werden. Das System legt Wert auf Ausrichtungsgenauigkeit und Schablonenstabilität, um ein gleichmäßiges Pastenvolumen über alle Pads hinweg sicherzustellen. Diese Konsistenz ist entscheidend für die spätere Platzierung und die Lötzuverlässigkeit. Die Druckparameter werden an die in der Fernsehelektronik üblicherweise verwendeten Platinendesigns angepasst. Als Teil des Maschinenaufbaus der LED TV-Produktionslinie ist der Druckprozess so konzipiert, dass er auch bei längeren Produktionsläufen stabil läuft, eine vorhersehbare Qualität unterstützt und Prozessschwankungen vor der Platzierung reduziert.

Komponentenplatzierung für TV-Elektronik

Die Platzierungsausrüstung innerhalb der Linie ist so konfiguriert, dass sie den Komponentenmix verarbeiten kann, der typischerweise in LED-TV-Steuerplatinen zu finden ist. Die visiongesteuerte Platzierung gewährleistet die genaue Positionierung von ICs, Steckverbindern und passiven Komponenten. Das System legt Wert auf Wiederholbarkeit und Platzierungsstabilität statt auf extreme Geschwindigkeit und sorgt so für zuverlässige Montageergebnisse. Feeder-Layout und Zugang sind für eine effiziente Bedienerinteraktion ausgelegt. Diese Platzierungsstrategie unterstützt eine gleichbleibende PCB-Qualität, bildet eine stabile Grundlage für den nachgelagerten Montagebandprozess und gewährleistet eine zuverlässige Leistung der fertigen Fernsehprodukte.

Steuerung des Reflow-Lötprozesses

Durch das Reflow-Löten wird eine gleichmäßige Wärmebehandlung auf allen TV-Steuerplatinen gewährleistet. Die Mehrzonenheizung unterstützt allmähliche Temperaturübergänge und hilft so, empfindliche Komponenten zu schützen und die Integrität der Lötverbindung aufrechtzuerhalten. SMT-Förderer Geschwindigkeits- und Profileinstellungen werden ausgewählt, um Durchsatz und Zuverlässigkeit in Einklang zu bringen. Das Reflow-System unterstützt verschiedene Platinenlayouts, die in LED TV-Produktionsanlagen verwendet werden, ohne den Produktionsfluss zu unterbrechen. Durch die Aufrechterhaltung der thermischen Konsistenz trägt der Prozess zu einer stabilen elektrischen Leistung und langfristigen Zuverlässigkeit der montierten Fernsehelektronik bei.

Inspektion und Qualitätsprüfung

Zur Überprüfung der PCB-Qualität sind Inspektionssysteme integriert, bevor die Platinen die TV-Montageband-Arbeitsstation erreichen. Eine automatisierte optische Inspektion überprüft die Platzierungsgenauigkeit und den Zustand der Lötstelle und hilft so, Abweichungen frühzeitig zu erkennen. Die Inspektionsergebnisse liefern umsetzbares Feedback für die Prozessanpassung, ohne die gesamte Produktion zu unterbrechen. Dieser Qualitätsüberprüfungsansatz stellt sicher, dass nur konforme Platinen zur endgültigen TV-Montage gelangen, wodurch nachgelagerte Probleme reduziert werden. Das Inspektionssystem stärkt die gesamte Prozesskontrolle und sorgt gleichzeitig für ein praktisches und effizientes Qualitätsmanagement.

| Spezifikation

| Details | zu | Kategorieprojekten |

|---|---|---|

| Anforderungen an das Fabriklayout | Layout des Werksluftkreislaufs | Verwenden Sie eine werkseitige Luftquelle oder eine separate ölfreie Druckluftmaschine. Der Druck sollte mehr als 7 kg/cm² betragen. |

| Elektrisches Layout der Fabrik | Einphasiger Wechselstrom 220 (220 ± 10 %, 50/60 Hz) Dreiphasiger Wechselstrom 380 V (380 ± 10 %, 50/60 Hz) | |

| Werksauspuff-Layout | Die Mindestdurchflussrate des Abluftkanals beträgt 500 Kubikfuß pro Minute (14,15 m³/min). | |

| Fabrikbeleuchtungslayout | Die ideale Beleuchtung im Werk beträgt 800~1200LUX, mindestens jedoch nicht weniger als 300LUX. | |

| Werkstemperatur-Layout | Die Umgebungstemperatur der Produktionswerkstatt beträgt 23 ± 3 °C, im Allgemeinen 17 bis 28 °C, und die relative Luftfeuchtigkeit beträgt 45 % bis 70 % relative Luftfeuchtigkeit. | |

| Materialvorbereitung | Stücklistenliste | Listen Sie alle Teile und Mengen auf, die für die Montage der PCBA-Produktionslinie benötigt werden. |

| CAD-Datei | Digitale Designdatei zur Planung des PCB-Layouts und der Maschineneinrichtung. | |

| Gerber-Datei | Standarddatei für PCB Herstellung und Druckschablone. | |

| Lötpaste | Auf die Pads aufgetragenes Material, bevor die Komponenten in den Drucker gelegt werden. | |

| SMD Komponentenmaterialien | Oberflächenmontierte Teile wie Chips und Widerstände zur Platzierung. | |

| Industriealkohol | Wird zum Reinigen von Platinen und Schablonen während des Einrichtungsvorgangs verwendet. | |

| Spleißgürtel | Klebeband zum Verbinden von Feeder-Rollen, ohne die Linie anzuhalten. | |

| Schablone | Metallblech mit Löchern zum präzisen Drucken von Lotpaste. |

| SMT Linienausrüstungsliste

I.C.T macht eine echte hochwertige PCBA-Produktionslinie. Der Vakuumlader reinigt die Platine. Automatisches Einfügen des Druckers in die richtige Position. Placer-Set-Chip stimmt. Viele Bereiche des Reflow-Lötens sind hart. Gut AOI finde alles schlecht. Leine bleibt dicht. Ertrag hoch. Kosten niedrig. Kein Spiel. Machen Sie für harte Arbeit ein Auto-Gesundheitslicht. Das Board ist bereit für die reale Welt. Wir sind voll zurück.

| Produktname | Zweck in der Zeile SMT |

|---|---|

| PCB Lader | Lädt automatisch nackte PCBs in die Zeile. |

| Lötpaste Drucker | Druckt Lotpaste präzise auf PCB Pads. |

| Maschine auswählen und platzieren | Montieren Sie Komponenten präzise auf PCBs. |

| Reflow Ofen | Schmilzt Lot, um feste Verbindungen zu bilden. |

| AOI Maschine | Prüft Lötstellen und Platzierungsfehler. |

| SPI Maschine | Überprüft Höhe und Qualität der Lotpaste. |

| Rückverfolgbarkeitsausrüstung | Zeichnet und verfolgt Produktionsdaten: Laserbeschriftungsmaschine/Etikettenmontagegerät/ Tintenstrahldrucker |

| SMT Reinigungsmaschine | Wird zum Reinigen von PCBs, Schablonen, Vorrichtungen, Düsen usw. verwendet. |

| Laser PCB Fräsmaschine | Schneiden Sie das PCBA in das Endprodukt |

| Kundenerfolgsvideo

I.C.T lieferte eine SMT-Montagelinie in Kombination mit einer Schutzbeschichtungslinie an einen Kunden in den Vereinigten Staaten, der USB-Lademodule für Flugzeugsitzsysteme produziert. Die Lösung erfüllte die strengen Zuverlässigkeitsanforderungen, die mit der Kabinenelektronik in der Luftfahrt verbunden sind. Der Produktionsaufbau umfasste automatisiertes Drucken, hochpräzise Platzierungsplattformen, reibungslosen Platinentransport durch Eckförderer, kontrolliertes Reflow-Löten und einen vollständigen Beschichtungs- und Aushärtungsprozess. I.C.T-Ingenieure unterstützten die Systemintegration und Betriebsbereitschaft vor Ort und ermöglichten es dem Kunden, einen stabilen und wiederholbaren Produktionsablauf für kompakte Leistungsmodule zu etablieren, die in kommerziellen Flugzeugumgebungen verwendet werden.

| Service- und Schulungsunterstützung

I.C.T bietet technische Unterstützung, die sich auf die Aufrechterhaltung der langfristigen Produktionsstabilität und Prozesskonsistenz konzentriert. Der Support umfasst die Planung des Linienlayouts, die Koordinierung der Ausrüstung und die Prozessverfeinerung basierend auf den tatsächlichen Produktionsbedingungen. Ingenieure unterstützen Kunden bei der Abstimmung der SMT-Ausgabe mit nachgelagerten Montagebandvorgängen und sorgen so für eine reibungslose Interaktion zwischen den Prozessen. Dieser praktische Support-Ansatz hilft Herstellern, sich an Produktänderungen anzupassen und gleichzeitig eine konstante Produktion aufrechtzuerhalten. Durch globale technische Ressourcen unterstützt I.C.T Kunden, die LED TV-Montagebänder in verschiedenen Produktionsmaßstäben und Marktanforderungen betreiben.

| Kundenfeedback

Hersteller, die die TV-Montagebandlinie LED betreiben, profitieren von strukturierten Arbeitsabläufen und einem vorhersehbaren Produktionsrhythmus. Die Bediener arbeiten an klar definierten TV-Montageband-Arbeitsplätzen, was die Koordination verbessert und Handhabungsfehler reduziert. Vorgesetzte erhalten einen besseren Einblick in die Linienleistung und das Output-Gleichgewicht. Die Kombination aus SMT-Vorbereitung und bandbasierter Montage ermöglicht eine effiziente Handhabung großformatiger Produkte ohne übermäßige Komplexität. Diese Produktionserfahrung unterstützt eine gleichbleibende Qualität und betriebliche Effizienz in LED TV-Produktionsumgebungen.

| Zertifizierungen und Standards

Die LED TV-Montagebandlinie wurde in Übereinstimmung mit internationalen Herstellungs- und Sicherheitsstandards entwickelt. Geräteauswahl und Systemintegration unterstützen CE-, RoHS- und ISO-bezogene Compliance-Anforderungen. Qualitätsprüfungen sind in den Produktionsfluss eingebettet, um einen stabilen Betrieb und Produktkonsistenz sicherzustellen. Durch die Einbeziehung von Compliance-Überlegungen in das Systemdesign können Hersteller die Linie sicher auf globalen Märkten einsetzen. Dieser strukturierte Ansatz unterstützt eine zuverlässige Produktion und erfüllt gleichzeitig die regulatorischen Erwartungen an Geräte zur Herstellung von Fernsehgeräten.

| Über I.C.T Unternehmen und Fabrik

I.C.T ist ein globaler Anbieter von SMT und kompletten Lösungen für die Elektronikfertigung. Mit eigenen Fertigungskapazitäten und umfangreicher internationaler Projekterfahrung liefert I.C.T Systeme, die auf reale Produktionsumgebungen zugeschnitten sind. Das Unternehmen unterstützt Kunden aus zahlreichen Branchen und bietet skalierbare Lösungen, die Effizienz, Qualität und betriebliche Praktikabilität in Einklang bringen. Durch kontinuierliche technische Weiterentwicklung und globalen technischen Support unterstützt I.C.T Hersteller beim Aufbau stabiler, anpassungsfähiger und nachhaltiger Produktionslinien weltweit.