I.C.T

| Verfügbarkeitsstatus: | |

|---|---|

| Menge: | |

| JUKI LED Produktionslinie

Die JUKI LED-Produktionslinie wurde für Hersteller entwickelt, die sich auf eine effiziente, automatisierte LED PCB-Montage mit gleichbleibender Qualitätsleistung konzentrieren. Durch die Kombination von JUKI SMD LED-Liniengeräten in einem einheitlichen SMT-System unterstützt die Linie eine stabile Produktion für verschiedene LED-Anwendungen. Das Design legt den Schwerpunkt auf die Koordination zwischen den Maschinen und nicht auf isolierte Leistung, sodass Drucken, Bestücken, Löten und Prüfen als ein einziger Arbeitsablauf ablaufen können. Dieser Ansatz eignet sich für Kunden, die eine multifunktionale SMD-Produktionslinie oder eine komplette LED-Produktionslinie evaluieren, bei denen Zuverlässigkeit, Skalierbarkeit und langfristiger Betriebswert wichtige Entscheidungsfaktoren sind.

| Besonderheit

SMT Linienintegration

Diese JUKI LED-Produktionslinie ist als vollautomatisches Inline-SMT-System mit synchronisiertem Materialfluss und ausgewogener Prozesszeit konfiguriert. Jede Maschine ist so ausgerichtet, dass eine konstante Taktzeit eingehalten wird, wodurch Engpässe und unnötige Stopps minimiert werden. Das Layout unterstützt einen reibungslosen PCB-Transfer und ist für verschiedene LED-Plattengrößen geeignet, ohne den Produktionsrhythmus zu stören. Die Integration auf Systemebene ermöglicht es Herstellern, eine vorhersehbare Leistung beizubehalten und gleichzeitig manuelle Eingriffe zu reduzieren. Dieser strukturierte Arbeitsablauf bildet das Rückgrat einer stabilen LED PCB Fertigung.

Lotpasten-Drucksystem

Der Druckbereich ist darauf ausgelegt, eine gleichmäßige Lotpastenabscheidung für LED PCBs mit unterschiedlichen Pad-Designs sicherzustellen. Präzise Ausrichtung und kontrollierte Druckparameter tragen dazu bei, die Konsistenz über lange Produktionsläufe hinweg aufrechtzuerhalten. Die Inline-Überwachung unterstützt die frühzeitige Erkennung von Druckabweichungen und verhindert so nachgelagerte Fehler. Diese Druckstrategie unterstützt die Anforderungen einer JUKI SMD LED-Linie, bei der Genauigkeit und Wiederholbarkeit für die Aufrechterhaltung der Montagequalität bei höheren Produktionsgeschwindigkeiten unerlässlich sind.

JUKI Bestückungsmaschinen

JUKI-Bestückungsmaschinen dienen als Kern des LED-Montageprozesses und sorgen für ein ausgewogenes Verhältnis von Geschwindigkeit und Bestückungsgenauigkeit. Bildverarbeitungssysteme überprüfen die Komponentenausrichtung in Echtzeit und unterstützen dichte LED-Layouts und gemischte Komponententypen. Die Zuführorganisation und die Materialhandhabung sind eher für den Dauerbetrieb als für Spitzengeschwindigkeiten bei Vorführungen optimiert. Dieser Platzierungsansatz ermöglicht es der Linie, sowohl eine Massenproduktion als auch einen flexiblen Produktwechsel bei gleichbleibender Qualitätsleistung zu unterstützen.

Reflow-Lötleistung

Das Reflow-Lötsystem bietet kontrollierte Wärmeprofile, die für LED-Komponenten geeignet sind, die empfindlich auf Temperaturschwankungen reagieren. Die Mehrzonenheizung sorgt für eine gleichmäßige Temperaturverteilung über den PCB und unterstützt so eine zuverlässige Lötstellenbildung. Die SMT-Förderer-Koordination sorgt für eine gleichmäßige Bewegung der Platine und reduziert so die thermische Belastung und Schwankungen zwischen den Chargen. Diese kontrollierte Lötumgebung verbessert die Ertragsstabilität und unterstützt die langfristige Produktionszuverlässigkeit innerhalb der LED-Produktionslinie.

Inspektion und Qualitätssicherung

Inspektionssysteme werden direkt in den Produktionsfluss integriert und ermöglichen eine sofortige Qualitätskontrolle. Die automatische optische Inspektion prüft die Platzierung der Komponenten, die Integrität der Lötverbindung und die Konsistenz der Baugruppe nach dem Reflow. Inspektionsergebnisse unterstützen eine schnelle Prozessrückmeldung ohne Unterbrechung des Linienbetriebs. Die Inspektion dient nicht nur als letzter Kontrollpunkt, sondern fungiert als aktives Qualitätskontrollelement und trägt dazu bei, eine stabile Produktion in einer multifunktionalen SMD Produktionsumgebung aufrechtzuerhalten.

| Spezifikation

| Details | zu | Kategorieprojekten |

|---|---|---|

| Anforderungen an das Fabriklayout | Layout des Werksluftkreislaufs | Verwenden Sie eine werkseitige Luftquelle oder eine separate ölfreie Druckluftmaschine. Der Druck sollte mehr als 7 kg/cm² betragen. |

| Elektrisches Layout der Fabrik | Einphasiger Wechselstrom 220 (220 ± 10 %, 50/60 Hz) Dreiphasiger Wechselstrom 380 V (380 ± 10 %, 50/60 Hz) | |

| Werksauspuff-Layout | Die Mindestdurchflussrate des Abluftkanals beträgt 500 Kubikfuß pro Minute (14,15 m³/min). | |

| Fabrikbeleuchtungslayout | Die ideale Beleuchtung im Werk beträgt 800~1200LUX, mindestens jedoch nicht weniger als 300LUX. | |

| Werkstemperatur-Layout | Die Umgebungstemperatur der Produktionswerkstatt beträgt 23 ± 3 °C, im Allgemeinen 17 bis 28 °C, und die relative Luftfeuchtigkeit beträgt 45 % bis 70 % relative Luftfeuchtigkeit. | |

| Materialvorbereitung | Stücklistenliste | Listen Sie alle Teile und Mengen auf, die für die Montage der PCBA-Produktionslinie benötigt werden. |

| CAD-Datei | Digitale Designdatei zur Planung des PCB-Layouts und der Maschineneinrichtung. | |

| Gerber-Datei | Standarddatei für PCB Herstellung und Druckschablone. | |

| Lötpaste | Auf die Pads aufgetragenes Material, bevor die Komponenten in den Drucker gelegt werden. | |

| SMD Komponentenmaterialien | Oberflächenmontierte Teile wie Chips und Widerstände zur Platzierung. | |

| Industriealkohol | Wird zum Reinigen von Platinen und Schablonen während des Einrichtungsvorgangs verwendet. | |

| Spleißgürtel | Klebeband zum Verbinden von Feeder-Rollen, ohne die Linie anzuhalten. | |

| Schablone | Metallblech mit Löchern zum präzisen Drucken von Lotpaste. |

| SMT Linienausrüstungsliste

I.C.T macht eine echte hochwertige PCBA-Produktionslinie. Der Vakuumlader reinigt die Platine. Automatisches Einfügen des Druckers in die richtige Position. Placer-Set-Chip stimmt. Viele Bereiche des Reflow-Lötens sind hart. Gut AOI finde alles schlecht. Leine bleibt dicht. Ertrag hoch. Kosten niedrig. Kein Spiel. Machen Sie für harte Arbeit ein Auto-Gesundheitslicht. Das Board ist bereit für die reale Welt. Wir sind voll zurück.

| Produktname | Zweck in der Zeile SMT |

|---|---|

| PCB Lader | Lädt automatisch nackte PCBs in die Zeile. |

| Lötpaste Drucker | Druckt Lotpaste präzise auf PCB Pads. |

| Maschine auswählen und platzieren | Montieren Sie Komponenten präzise auf PCBs. |

| Reflow Ofen | Schmilzt Lot, um feste Verbindungen zu bilden. |

| AOI Maschine | Prüft Lötstellen und Platzierungsfehler. |

| SPI Maschine | Überprüft Höhe und Qualität der Lotpaste. |

| Rückverfolgbarkeitsausrüstung | Zeichnet und verfolgt Produktionsdaten: Laserbeschriftungsmaschine /Etikettenmontagegerät/Tintenstrahldrucker |

| SMT Reinigungsmaschine | Wird zum Reinigen von PCBs, Schablonen, Vorrichtungen, Düsen usw. verwendet. |

| Laser PCB Fräsmaschine | Schneiden Sie das PCBA in das Endprodukt |

| Kundenerfolgsvideo

I.C.T lieferte zwei komplette Produktionslinien in den Vereinigten Staaten, darunter eine SMT-Montagelinie und eine Schutzbeschichtungslinie, für einen Hersteller von USB-Lademodulen für Flugzeugsitze. Die Lösung unterstützte die präzise PCB-Montage, gefolgt von einer Schutzbeschichtung und Aushärtung, um den Anforderungen der Luftfahrtelektronik gerecht zu werden. Drucken, JUKI-basierte Bestückung, Reflow-Löten, Inspektion, Beschichtung und Aushärtung wurden in einen koordinierten Produktionsablauf integriert. Dieses Projekt demonstrierte die Fähigkeit der Linie, die Elektronikfertigung zu unterstützen, wo Zuverlässigkeit, Konsistenz und nachverfolgbare Qualität von entscheidender Bedeutung sind.

| Weltweiter Service- und Schulungssupport

I.C.T bietet umfassenden Service und Schulungen, die sich auf den tatsächlichen Produktionsbetrieb und die langfristige Linienstabilität konzentrieren. Der Support umfasst die Gerätekoordination, das Prozessverständnis und die Betriebsoptimierung innerhalb der SMT-Linie. Die Schulung basiert auf tatsächlichen Produktionsszenarien und ermöglicht es den Bedienern, die täglichen Arbeitsabläufe effizient zu verwalten. Dieser Ansatz hilft Kunden, interne Kapazitäten aufzubauen und gleichzeitig eine konsistente Leistung bei sich entwickelnden Produktdesigns oder Produktionsmengen aufrechtzuerhalten.

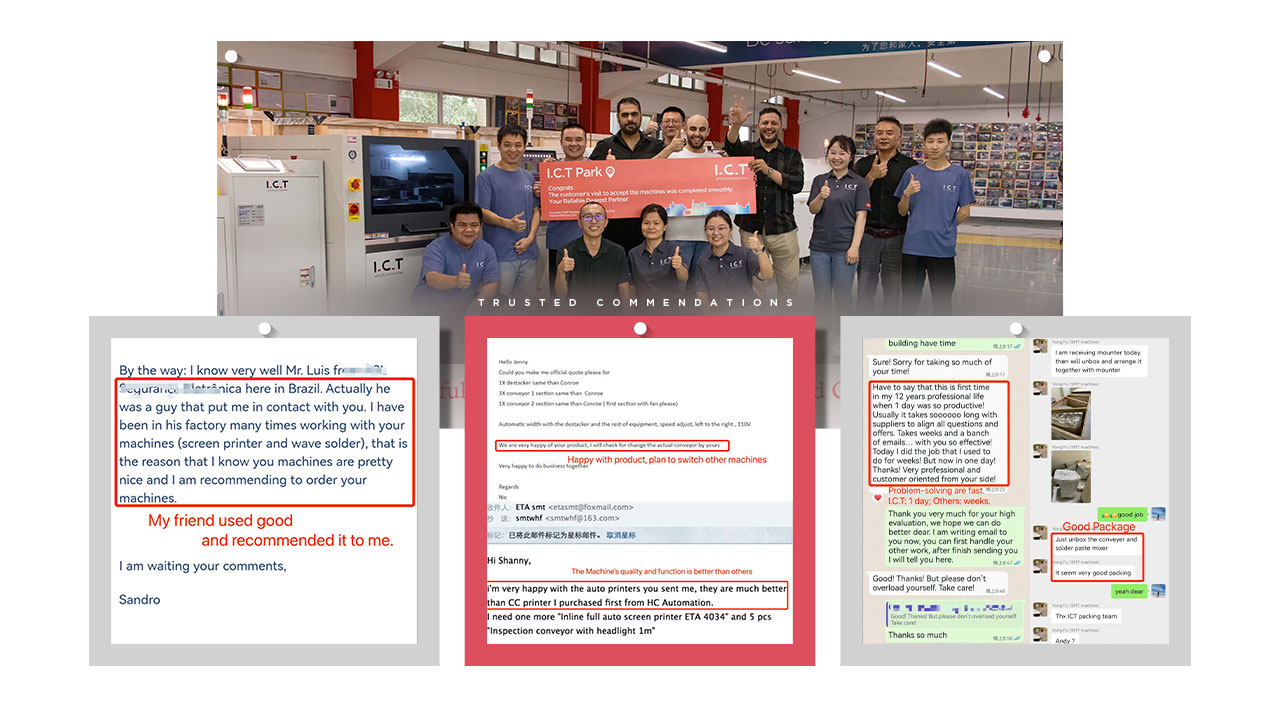

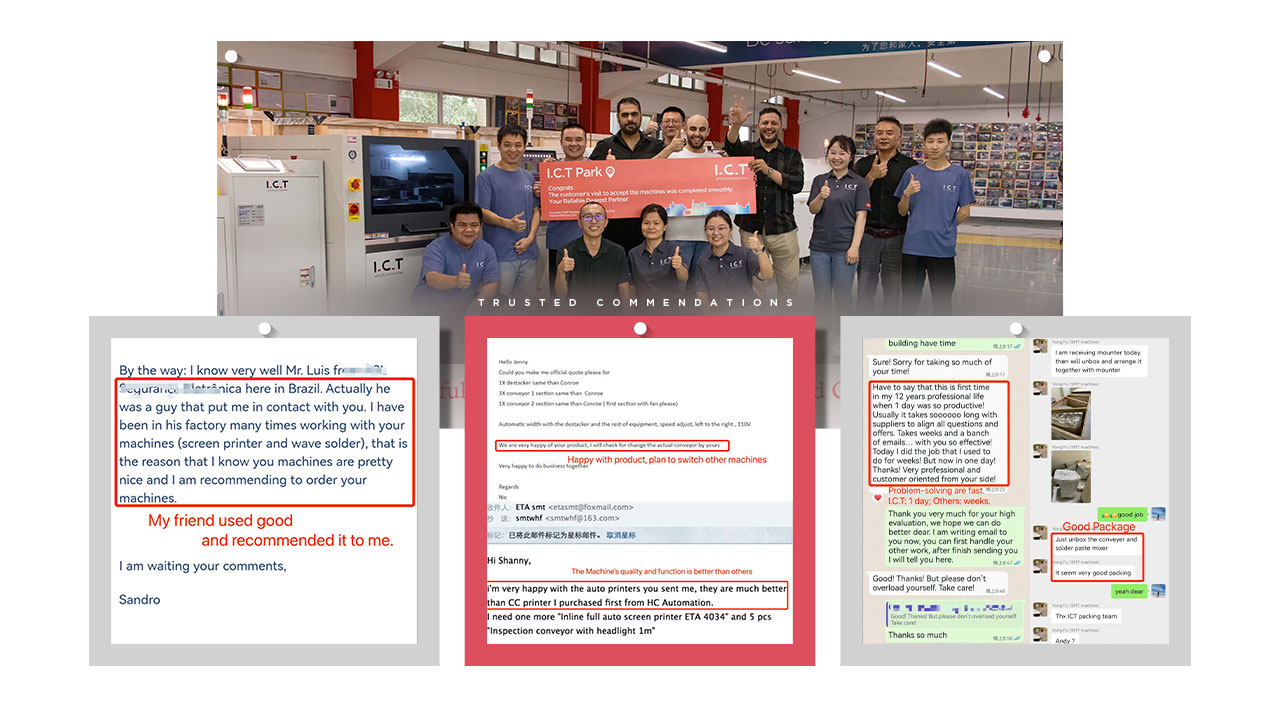

| Kundenfeedback

Kunden, die JUKI LED-Produktionslinienlösungen von I.C.T betreiben, berichten oft von einer reibungsloseren Linienkoordination und einer verbesserten Produktionskonsistenz. Das Feedback unterstreicht die stabile Platzierungsgenauigkeit, zuverlässige Lötergebnisse und die effektive Inline-Inspektionsleistung. Bei Anwendungen, die eine zuverlässige Elektronikmontage erfordern, schätzen Kunden die Fähigkeit des Systems, die Qualität unter kontinuierlichen Produktionsbedingungen aufrechtzuerhalten. Diese Ergebnisse spiegeln eine Produktionslinie wider, die eher auf praktische Fertigungsanforderungen als auf kurzfristige Leistungsziele ausgelegt ist.

| Zertifizierungen und Standards

Jede von I.C.T gelieferte SMT-Linie ist in Übereinstimmung mit internationalen Herstellungs- und Sicherheitsstandards konzipiert. Elektrische Integration, Prozesskonfiguration und Systemkoordination folgen strukturierten Richtlinien, um einen stabilen und konformen Betrieb zu unterstützen. In der gesamten Linie sind Qualitätskontrollpunkte integriert, um die Rückverfolgbarkeit und die Anforderungen der internen Qualitätskontrolle zu unterstützen. Dieses standardorientierte Design stellt sicher, dass die LED-Produktionslinie sicher in globalen Fertigungsumgebungen eingesetzt werden kann.

| Über I.C.T Unternehmen und Fabrik

I.C.T ist ein globaler Anbieter kompletter SMT- und PCBA-Produktionslösungen und beliefert Hersteller in den Bereichen Beleuchtung, Luftfahrt, Unterhaltungselektronik und Industrie. Mit starker Systemintegrationsfähigkeit und weltweiten technischen Supportressourcen konzentriert sich I.C.T auf die Bereitstellung von Produktionslinien, bei denen Stabilität, Effizienz und langfristiger Wert im Vordergrund stehen. Durch die Kombination von Geräteexpertise mit Fertigungskenntnissen unterstützt I.C.T Kunden beim Aufbau skalierbarer und zuverlässiger Elektronikproduktionssysteme.

| JUKI LED Produktionslinie

Die JUKI LED-Produktionslinie wurde für Hersteller entwickelt, die sich auf eine effiziente, automatisierte LED PCB-Montage mit gleichbleibender Qualitätsleistung konzentrieren. Durch die Kombination von JUKI SMD LED-Liniengeräten in einem einheitlichen SMT-System unterstützt die Linie eine stabile Produktion für verschiedene LED-Anwendungen. Das Design legt den Schwerpunkt auf die Koordination zwischen den Maschinen und nicht auf isolierte Leistung, sodass Drucken, Bestücken, Löten und Prüfen als ein einziger Arbeitsablauf ablaufen können. Dieser Ansatz eignet sich für Kunden, die eine multifunktionale SMD-Produktionslinie oder eine komplette LED-Produktionslinie evaluieren, bei denen Zuverlässigkeit, Skalierbarkeit und langfristiger Betriebswert wichtige Entscheidungsfaktoren sind.

| Besonderheit

SMT Linienintegration

Diese JUKI LED-Produktionslinie ist als vollautomatisches Inline-SMT-System mit synchronisiertem Materialfluss und ausgewogener Prozesszeit konfiguriert. Jede Maschine ist so ausgerichtet, dass eine konstante Taktzeit eingehalten wird, wodurch Engpässe und unnötige Stopps minimiert werden. Das Layout unterstützt einen reibungslosen PCB-Transfer und ist für verschiedene LED-Plattengrößen geeignet, ohne den Produktionsrhythmus zu stören. Die Integration auf Systemebene ermöglicht es Herstellern, eine vorhersehbare Leistung beizubehalten und gleichzeitig manuelle Eingriffe zu reduzieren. Dieser strukturierte Arbeitsablauf bildet das Rückgrat einer stabilen LED PCB Fertigung.

Lotpasten-Drucksystem

Der Druckbereich ist darauf ausgelegt, eine gleichmäßige Lotpastenabscheidung für LED PCBs mit unterschiedlichen Pad-Designs sicherzustellen. Präzise Ausrichtung und kontrollierte Druckparameter tragen dazu bei, die Konsistenz über lange Produktionsläufe hinweg aufrechtzuerhalten. Die Inline-Überwachung unterstützt die frühzeitige Erkennung von Druckabweichungen und verhindert so nachgelagerte Fehler. Diese Druckstrategie unterstützt die Anforderungen einer JUKI SMD LED-Linie, bei der Genauigkeit und Wiederholbarkeit für die Aufrechterhaltung der Montagequalität bei höheren Produktionsgeschwindigkeiten unerlässlich sind.

JUKI Bestückungsmaschinen

JUKI-Bestückungsmaschinen dienen als Kern des LED-Montageprozesses und sorgen für ein ausgewogenes Verhältnis von Geschwindigkeit und Bestückungsgenauigkeit. Bildverarbeitungssysteme überprüfen die Komponentenausrichtung in Echtzeit und unterstützen dichte LED-Layouts und gemischte Komponententypen. Die Zuführorganisation und die Materialhandhabung sind eher für den Dauerbetrieb als für Spitzengeschwindigkeiten bei Vorführungen optimiert. Dieser Platzierungsansatz ermöglicht es der Linie, sowohl eine Massenproduktion als auch einen flexiblen Produktwechsel bei gleichbleibender Qualitätsleistung zu unterstützen.

Reflow-Lötleistung

Das Reflow-Lötsystem bietet kontrollierte Wärmeprofile, die für LED-Komponenten geeignet sind, die empfindlich auf Temperaturschwankungen reagieren. Die Mehrzonenheizung sorgt für eine gleichmäßige Temperaturverteilung über den PCB und unterstützt so eine zuverlässige Lötstellenbildung. Die SMT-Förderer-Koordination sorgt für eine gleichmäßige Bewegung der Platine und reduziert so die thermische Belastung und Schwankungen zwischen den Chargen. Diese kontrollierte Lötumgebung verbessert die Ertragsstabilität und unterstützt die langfristige Produktionszuverlässigkeit innerhalb der LED-Produktionslinie.

Inspektion und Qualitätssicherung

Inspektionssysteme werden direkt in den Produktionsfluss integriert und ermöglichen eine sofortige Qualitätskontrolle. Die automatische optische Inspektion prüft die Platzierung der Komponenten, die Integrität der Lötverbindung und die Konsistenz der Baugruppe nach dem Reflow. Inspektionsergebnisse unterstützen eine schnelle Prozessrückmeldung ohne Unterbrechung des Linienbetriebs. Die Inspektion dient nicht nur als letzter Kontrollpunkt, sondern fungiert als aktives Qualitätskontrollelement und trägt dazu bei, eine stabile Produktion in einer multifunktionalen SMD Produktionsumgebung aufrechtzuerhalten.

| Spezifikation

| Details | zu | Kategorieprojekten |

|---|---|---|

| Anforderungen an das Fabriklayout | Layout des Werksluftkreislaufs | Verwenden Sie eine werkseitige Luftquelle oder eine separate ölfreie Druckluftmaschine. Der Druck sollte mehr als 7 kg/cm² betragen. |

| Elektrisches Layout der Fabrik | Einphasiger Wechselstrom 220 (220 ± 10 %, 50/60 Hz) Dreiphasiger Wechselstrom 380 V (380 ± 10 %, 50/60 Hz) | |

| Werksauspuff-Layout | Die Mindestdurchflussrate des Abluftkanals beträgt 500 Kubikfuß pro Minute (14,15 m³/min). | |

| Fabrikbeleuchtungslayout | Die ideale Beleuchtung im Werk beträgt 800~1200LUX, mindestens jedoch nicht weniger als 300LUX. | |

| Werkstemperatur-Layout | Die Umgebungstemperatur der Produktionswerkstatt beträgt 23 ± 3 °C, im Allgemeinen 17 bis 28 °C, und die relative Luftfeuchtigkeit beträgt 45 % bis 70 % relative Luftfeuchtigkeit. | |

| Materialvorbereitung | Stücklistenliste | Listen Sie alle Teile und Mengen auf, die für die Montage der PCBA-Produktionslinie benötigt werden. |

| CAD-Datei | Digitale Designdatei zur Planung des PCB-Layouts und der Maschineneinrichtung. | |

| Gerber-Datei | Standarddatei für PCB Herstellung und Druckschablone. | |

| Lötpaste | Auf die Pads aufgetragenes Material, bevor die Komponenten in den Drucker gelegt werden. | |

| SMD Komponentenmaterialien | Oberflächenmontierte Teile wie Chips und Widerstände zur Platzierung. | |

| Industriealkohol | Wird zum Reinigen von Platinen und Schablonen während des Einrichtungsvorgangs verwendet. | |

| Spleißgürtel | Klebeband zum Verbinden von Feeder-Rollen, ohne die Linie anzuhalten. | |

| Schablone | Metallblech mit Löchern zum präzisen Drucken von Lotpaste. |

| SMT Linienausrüstungsliste

I.C.T macht eine echte hochwertige PCBA-Produktionslinie. Der Vakuumlader reinigt die Platine. Automatisches Einfügen des Druckers in die richtige Position. Placer-Set-Chip stimmt. Viele Bereiche des Reflow-Lötens sind hart. Gut AOI finde alles schlecht. Leine bleibt dicht. Ertrag hoch. Kosten niedrig. Kein Spiel. Machen Sie für harte Arbeit ein Auto-Gesundheitslicht. Das Board ist bereit für die reale Welt. Wir sind voll zurück.

| Produktname | Zweck in der Zeile SMT |

|---|---|

| PCB Lader | Lädt automatisch nackte PCBs in die Zeile. |

| Lötpaste Drucker | Druckt Lotpaste präzise auf PCB Pads. |

| Maschine auswählen und platzieren | Montieren Sie Komponenten präzise auf PCBs. |

| Reflow Ofen | Schmilzt Lot, um feste Verbindungen zu bilden. |

| AOI Maschine | Prüft Lötstellen und Platzierungsfehler. |

| SPI Maschine | Überprüft Höhe und Qualität der Lotpaste. |

| Rückverfolgbarkeitsausrüstung | Zeichnet und verfolgt Produktionsdaten: Laserbeschriftungsmaschine /Etikettenmontagegerät/Tintenstrahldrucker |

| SMT Reinigungsmaschine | Wird zum Reinigen von PCBs, Schablonen, Vorrichtungen, Düsen usw. verwendet. |

| Laser PCB Fräsmaschine | Schneiden Sie das PCBA in das Endprodukt |

| Kundenerfolgsvideo

I.C.T lieferte zwei komplette Produktionslinien in den Vereinigten Staaten, darunter eine SMT-Montagelinie und eine Schutzbeschichtungslinie, für einen Hersteller von USB-Lademodulen für Flugzeugsitze. Die Lösung unterstützte die präzise PCB-Montage, gefolgt von einer Schutzbeschichtung und Aushärtung, um den Anforderungen der Luftfahrtelektronik gerecht zu werden. Drucken, JUKI-basierte Bestückung, Reflow-Löten, Inspektion, Beschichtung und Aushärtung wurden in einen koordinierten Produktionsablauf integriert. Dieses Projekt demonstrierte die Fähigkeit der Linie, die Elektronikfertigung zu unterstützen, wo Zuverlässigkeit, Konsistenz und nachverfolgbare Qualität von entscheidender Bedeutung sind.

| Weltweiter Service- und Schulungssupport

I.C.T bietet umfassenden Service und Schulungen, die sich auf den tatsächlichen Produktionsbetrieb und die langfristige Linienstabilität konzentrieren. Der Support umfasst die Gerätekoordination, das Prozessverständnis und die Betriebsoptimierung innerhalb der SMT-Linie. Die Schulung basiert auf tatsächlichen Produktionsszenarien und ermöglicht es den Bedienern, die täglichen Arbeitsabläufe effizient zu verwalten. Dieser Ansatz hilft Kunden, interne Kapazitäten aufzubauen und gleichzeitig eine konsistente Leistung bei sich entwickelnden Produktdesigns oder Produktionsmengen aufrechtzuerhalten.

| Kundenfeedback

Kunden, die JUKI LED-Produktionslinienlösungen von I.C.T betreiben, berichten oft von einer reibungsloseren Linienkoordination und einer verbesserten Produktionskonsistenz. Das Feedback unterstreicht die stabile Platzierungsgenauigkeit, zuverlässige Lötergebnisse und die effektive Inline-Inspektionsleistung. Bei Anwendungen, die eine zuverlässige Elektronikmontage erfordern, schätzen Kunden die Fähigkeit des Systems, die Qualität unter kontinuierlichen Produktionsbedingungen aufrechtzuerhalten. Diese Ergebnisse spiegeln eine Produktionslinie wider, die eher auf praktische Fertigungsanforderungen als auf kurzfristige Leistungsziele ausgelegt ist.

| Zertifizierungen und Standards

Jede von I.C.T gelieferte SMT-Linie ist in Übereinstimmung mit internationalen Herstellungs- und Sicherheitsstandards konzipiert. Elektrische Integration, Prozesskonfiguration und Systemkoordination folgen strukturierten Richtlinien, um einen stabilen und konformen Betrieb zu unterstützen. In der gesamten Linie sind Qualitätskontrollpunkte integriert, um die Rückverfolgbarkeit und die Anforderungen der internen Qualitätskontrolle zu unterstützen. Dieses standardorientierte Design stellt sicher, dass die LED-Produktionslinie sicher in globalen Fertigungsumgebungen eingesetzt werden kann.

| Über I.C.T Unternehmen und Fabrik

I.C.T ist ein globaler Anbieter kompletter SMT- und PCBA-Produktionslösungen und beliefert Hersteller in den Bereichen Beleuchtung, Luftfahrt, Unterhaltungselektronik und Industrie. Mit starker Systemintegrationsfähigkeit und weltweiten technischen Supportressourcen konzentriert sich I.C.T auf die Bereitstellung von Produktionslinien, bei denen Stabilität, Effizienz und langfristiger Wert im Vordergrund stehen. Durch die Kombination von Geräteexpertise mit Fertigungskenntnissen unterstützt I.C.T Kunden beim Aufbau skalierbarer und zuverlässiger Elektronikproduktionssysteme.