RX-7R

JUKI

| Verfügbarkeitsstatus: | |

|---|---|

| Menge: | |

| JUKI Automatischer Chip-Montierer

Der automatische Chip-Bestücker von JUKI dient als zentrale Maschine in SMT-Produktionslinien und montiert Oberflächenkomponenten auf PCBs mit hoher Geschwindigkeit und gleichmäßiger Präzision, um den Betrieb des gesamten Systems ohne größere Unterbrechungen aufrechtzuerhalten. Die Modelle der RS-Serie bieten ausgewogene Geschwindigkeit und Flexibilität für verschiedene Platinengrößen und platzieren kleine Chips in größeren Teilen in gemischten Produktionsläufen. Die Modelle der RX-Serie erzielen eine sehr hohe Leistung auf engstem Raum und liefern unter engen Bedingungen höchste Bestückungsraten pro Quadratmeter. Diese Maschinen sind direkt mit Pastendruckern, Reflow-Öfen, AOI Inspektionen und Förderbändern verbunden, um komplette Linien zu bilden, die Fehler und Abfall reduzieren. Sie kümmern sich um LED Montage, Smartphones PCBs, Bar-Telefone, Automobilelektronik und Standardplatinen. I.C.T baut darauf komplette Fabrikeinrichtungen auf, von der Planung bis zur täglichen Verwaltung, und gewährleistet so einen zuverlässigen Durchsatz und minimale Ausfallzeiten in tatsächlichen Fertigungsumgebungen.

| Merkmale des JUKI Pick-and-Place-Maschinenmodells

Merkmale der RS-1R / RS-1XL-Serie

Der RS-1R und der RS-1XL bieten eine zuverlässige modulare Montage für den Standard-SMT-Linienbetrieb. Der RS-1R arbeitet mit einer optimalen Leistung von 47.000 CPH bei einer Platzierungsgenauigkeit von ±35 µm (Cpk ≥1) und verarbeitet Platten von 50 x 50 mm bis 650 x 370 mm mit Einzelklemmung oder bis zu 1.200 x 370 mm mit Doppelklemmung. Der RS-1XL erweitert die Plattenbreite auf 650 x 560 mm und eignet sich für größere LED Platten und ähnliche Arbeiten. Beide verwenden den Takumi-Kopf zum Platzieren von Bauteilen von 0201 metrisch bis 74 mm im Quadrat oder 150 x 50 mm lang. Sie unterstützen bis zu 112 Anleger für schnelle Auftragswechsel. Die kompakte Größe vereinfacht die Linienintegration, während Bildkameras und Kraftkontrolle eine genaue und sorgfältige Platzierung gewährleisten. Diese Modelle funktionieren gut in Anlagen, die Vielseitigkeit bei verschiedenen Produktionsläufen und konsistente Ergebnisse über längere Betriebszeiträume erfordern.

Funktionen der RX-7R / RX-8-Serie

Der RX-7R und der RX-8 konzentrieren sich auf die Platzierung hoher Stückzahlen auf begrenztem Fabrikgelände. Der RX-7R liefert 75.000 CPH mit parallelen Köpfen und platziert Teile von der Größe 03015 bis 25 mm im Quadrat auf Platten bis zu 510 x 450 mm einbahnig. Der RX-8 erreicht mit dem P20-Kopf eine optimale Leistung von 100.000 CPH, der für die dichte Montage kleiner Komponenten in Umgebungen mit hohem Durchsatz ausgelegt ist. Beide haben eine schmale Breite von 998 mm und bieten die höchsten Bestückungsraten pro Quadratmeter. Dazu gehören koaxiale Beleuchtung für eine scharfe Erkennung, schonende Platzierung zum Schutz der Platinen und Überwachung zur Reduzierung von Leerlaufzeiten. Dual-Lane-Optionen und Datenaustausch mit anderen Geräten verbessern die Linieneffizienz. Diese Maschinen eignen sich für die intensive Produktion von LED-Streifen, Smartphone-PCBs, Automobilmodulen und ähnlichen Artikeln, bei denen der Platz begrenzt ist und das Ausgabevolumen von entscheidender Bedeutung ist.

| Spezifikation

| Parameter | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Platzierungsgeschwindigkeit (optimale CPH) | 47.000 | 42.000 | 75.000 | 100.000 |

| Maximale Plattengröße (mm) | 650 × 370 (einzeln/doppelt) | 650 × 560 | 510 × 450 (einspurig) | 510 × 450 (ca.) |

| Mindestplattengröße (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Komponentenhöhe (max. mm) | 25 | 25 | 3-10,5 (kopfabhängig) | 3 |

| Kleinste Komponente | 0201 (metrisch) | 0201 (metrisch) | 03015 (metrisch) | 0201 (ca. 0,4×0,2mm) |

| Größte Komponente (mm) | 74 Quadrat / 150×50 | 74 Quadrat / 150×50 | 25 Quadratmeter | 5 Quadrat |

| Feeder-Eingänge (max.) | 112 | 112 | 76 | 56 (ca.) |

| Platzierungsgenauigkeit | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40 µm (ca.) | Hohe Präzision (Vision) |

| Maschinenbreite (mm) | 1.500 (ca.) | 2.109 | 998 | 998 |

| Kopftyp | Takumi Inline-Kopf | Takumi Inline-Kopf | Paralleldrehköpfe (P16S) | P20 Drehkopf |

| SMT Linienausrüstungsliste

I.C.T baut zuverlässige PCBA-Montagelinien auf der Grundlage der JUKI SMT-Ausrüstung für eine konstante tägliche Leistung auf. Vakuumlader führen von Anfang an saubere Bretter ein Automatische Drucker tragen die Paste exakt kontrolliert auf. Der Monteur platziert jedes Bauteil fest und passgenau. . Mehrzonen-Reflow-Öfen binden das Lot gleichmäßig und fest. AOI-Systeme prüfen sorgfältig, um etwaige Fehler frühzeitig zu erkennen. SMT-Förderers sorgen für einen reibungslosen, ununterbrochenen Fluss. Der Ertrag steigt stetig, während die Kosten sinken. Es entstehen keine unnötigen Pausen oder Nacharbeiten. Linien bewältigen anspruchsvolle Arbeiten – Automobilantriebseinheiten, LED Baugruppen und mehr. Die fertigen Bretter sind für den endgültigen Gebrauch vorbereitet. I.C.T unterstützt die gesamte Kette von Anfang bis Ende.

| Kundenerfolgsvideo

Das Video zeigt einen Kunden, der seine kompletten SMT- und DIP-Linien für die Herstellung von Kfz-Stromversorgungen beschreibt. Der Abschnitt SMT beginnt mit dem Vakuumladen sauberer Platinen, gefolgt von der Reinigung, dem präzisen Pastendruck und der automatischen Chipmontage von JUKI, bei der Komponenten mit hoher Geschwindigkeit und gleichbleibender Genauigkeit montiert werden. Die Platinen werden über Förderbänder zu Mehrzonen-Reflow-Lötstationen, Kühlpuffern, AOI Inspektions- und Entladestationen transportiert. Der DIP-Prozess umfasst Wellenlöten, Platinenumdrehen, ICT-Tests und sichere Verbindungen. Das Filmmaterial zeigt Maschinen, die stabil arbeiten, sich die Bretter reibungslos bewegen und die Platzierung stets exakt bleibt. Der Kunde stellt fest, dass weniger Fehler auftreten, das Produktionstempo beibehalten wird und die Qualität den Automobilanforderungen entspricht. Während der regulären Schichten bleiben die Ausfallzeiten minimal, sodass eine zuverlässige Leistung über einen längeren Zeitraum gewährleistet ist.

| Service- und Schulungsunterstützung

I.C.T bietet umfassenden Support für komplette Fabrikproduktionslinien, einschließlich automatischer Chipmontagemaschinen von JUKI und zugehöriger Ausrüstung. Ingenieure führen vor Ort die Installation und die Erstinbetriebnahme durch. Sie bieten detaillierte Schulungen zu täglichen Abläufen, Programmentwicklung, vorbeugender Wartung und grundlegender Fehlerbehebung. Ferndiagnosen ermöglichen eine schnelle Problemlösung von jedem Ort aus. Durch geplante Servicebesuche bleibt die Geräteleistung über lange Zeiträume erhalten. Technische Teams helfen bei Linienanpassungen, Prozessverbesserungen oder Kapazitätserweiterungen ohne größere Störungen. Globale Servicezentren gewährleisten eine schnelle Reaktion in allen Regionen. Diese fortlaufende Partnerschaft trägt dazu bei, Maschinen in zuverlässige Komponenten umfassenderer Fertigungssysteme umzuwandeln und so eine konstante Leistung und langfristige Betriebsstabilität zu gewährleisten.

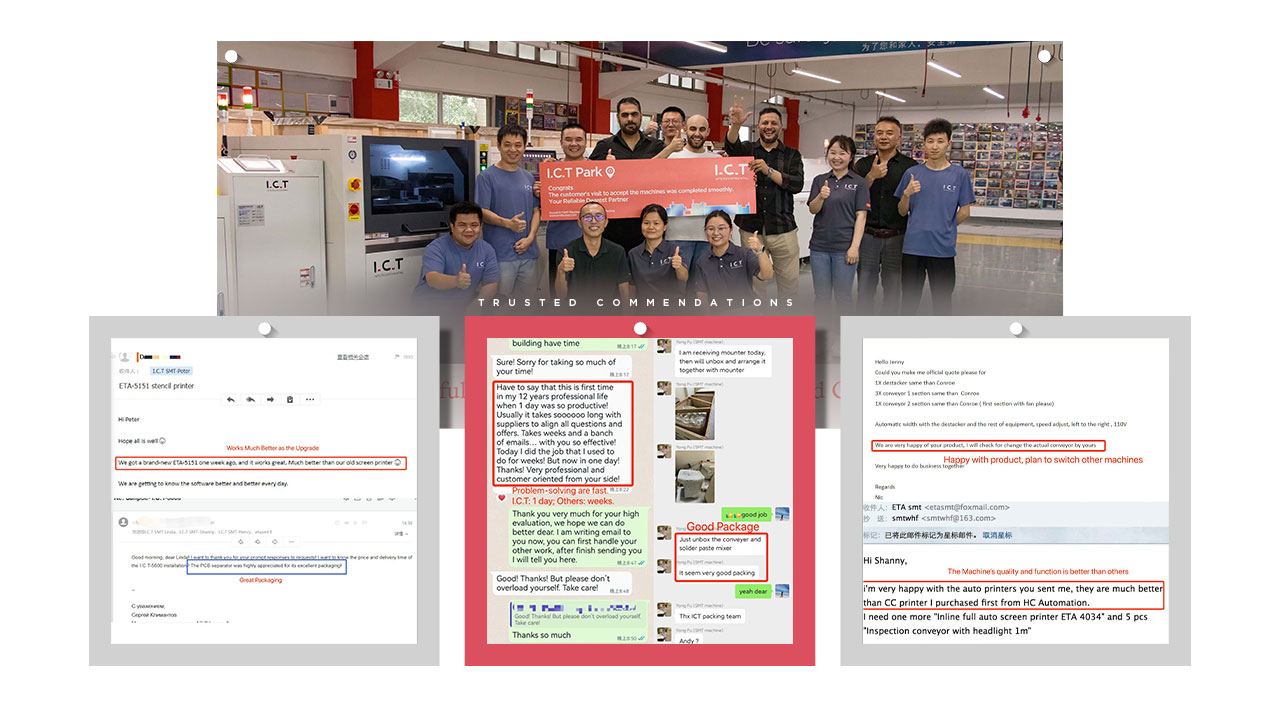

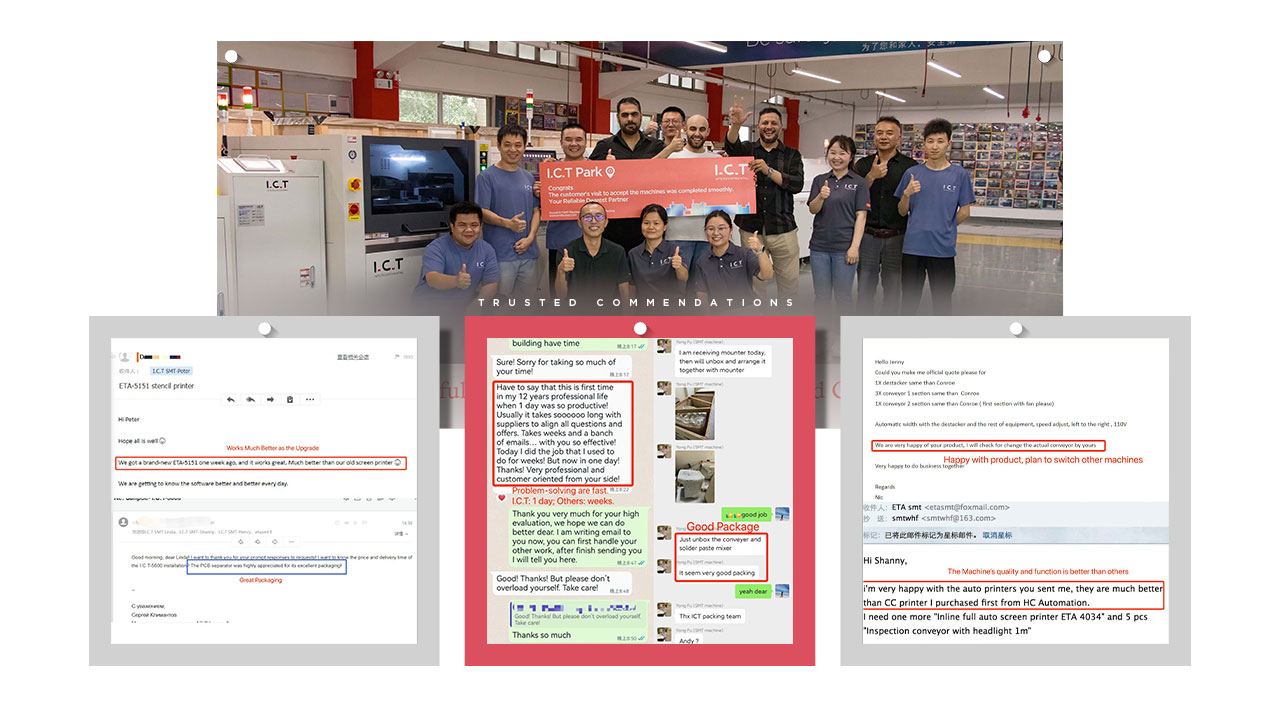

| Kundenfeedback

Kunden loben regelmäßig die Kompetenz und Bereitschaft der I.C.T-Ingenieure bei Installations- und Servicearbeiten. Sie sind mit der zuverlässigen Geschwindigkeit und Präzision der automatischen Chipmontagegeräte von JUKI auch bei längeren Produktionsläufen zufrieden. Eine sichere und professionelle Verpackung stellt sicher, dass die Maschinen nach dem Fernversand in ausgezeichnetem Zustand ankommen. Auf Fragen erhalten Sie schnelle und detaillierte Antworten, die unnötige Produktionsunterbrechungen verhindern. Viele berichten, dass das gesamte System reibungsloser funktioniert als erwartet, mit höheren Erträgen und weniger Unterbrechungen. Vertrauen entsteht durch zuverlässige Maschinen gepaart mit aufmerksamer, zuverlässiger Unterstützung. Fabriken betrachten I.C.T als einen soliden Partner, der direkt zu einer effizienten, qualitativ hochwertigen Fertigung beiträgt.

| Zertifizierungen und Standards

Die automatischen Chipmontagemodelle von JUKI verfügen über wichtige Zertifizierungen, darunter CE für europäische Sicherheitskonformität, RoHS für umweltfreundliche Materialien und ISO9001 für strukturiertes Qualitätsmanagement. Mehrere Patente schützen Innovationen bei Bestückköpfen, Bildverarbeitungssystemen und verwandten Technologien. Diese Referenzen bestätigen die Einhaltung internationaler Standards für sicheren Betrieb, Umweltverantwortung und gleichbleibende Fertigungsqualität. Einrichtungen auf der ganzen Welt installieren und betreiben die Geräte mit der Gewissheit, dass die gesetzlichen Anforderungen eingehalten werden. Die Zertifizierungen spiegeln ein klares Bekenntnis zur Herstellung langlebiger, leistungsstarker Systeme wider, die den globalen Branchenerwartungen entsprechen.

| Über I.C.T Unternehmen und Fabrik

I.C.T führt interne Forschung und Entwicklung durch, um SMT und die Ausrüstung für die Elektronikfertigung voranzutreiben. Die Produktion erfolgt in einer großen, modernen Anlage mit strengen Kontrollen in jeder Phase, vom Komponenteneingang bis zur Endmontage. Seit 2012 ist das Unternehmen schnell gewachsen, beschäftigt eine beträchtliche Belegschaft und unterhält acht Niederlassungen im Ausland. Es bedient mehr als 1600 Kunden in über 72 Ländern mit umfassenden Fabriklösungen. Strenge Qualitätsmanagementsysteme steuern alle Prozesse und sorgen für zuverlässige Leistung und Langlebigkeit der Geräte. I.C.T bietet umfassende Unterstützung – von der ersten Systemplanung und der vollständigen Lieferung der Linie bis hin zu laufenden Optimierungen und Upgrades – und hilft Elektronikherstellern dabei, stabile, effiziente Abläufe auf globaler Ebene zu erreichen.

| JUKI Automatischer Chip-Montierer

Der automatische Chip-Bestücker von JUKI dient als zentrale Maschine in SMT-Produktionslinien und montiert Oberflächenkomponenten auf PCBs mit hoher Geschwindigkeit und gleichmäßiger Präzision, um den Betrieb des gesamten Systems ohne größere Unterbrechungen aufrechtzuerhalten. Die Modelle der RS-Serie bieten ausgewogene Geschwindigkeit und Flexibilität für verschiedene Platinengrößen und platzieren kleine Chips in größeren Teilen in gemischten Produktionsläufen. Die Modelle der RX-Serie erzielen eine sehr hohe Leistung auf engstem Raum und liefern unter engen Bedingungen höchste Bestückungsraten pro Quadratmeter. Diese Maschinen sind direkt mit Pastendruckern, Reflow-Öfen, AOI Inspektionen und Förderbändern verbunden, um komplette Linien zu bilden, die Fehler und Abfall reduzieren. Sie kümmern sich um LED Montage, Smartphones PCBs, Bar-Telefone, Automobilelektronik und Standardplatinen. I.C.T baut darauf komplette Fabrikeinrichtungen auf, von der Planung bis zur täglichen Verwaltung, und gewährleistet so einen zuverlässigen Durchsatz und minimale Ausfallzeiten in tatsächlichen Fertigungsumgebungen.

| Merkmale des JUKI Pick-and-Place-Maschinenmodells

Merkmale der RS-1R / RS-1XL-Serie

Der RS-1R und der RS-1XL bieten eine zuverlässige modulare Montage für den Standard-SMT-Linienbetrieb. Der RS-1R arbeitet mit einer optimalen Leistung von 47.000 CPH bei einer Platzierungsgenauigkeit von ±35 µm (Cpk ≥1) und verarbeitet Platten von 50 x 50 mm bis 650 x 370 mm mit Einzelklemmung oder bis zu 1.200 x 370 mm mit Doppelklemmung. Der RS-1XL erweitert die Plattenbreite auf 650 x 560 mm und eignet sich für größere LED Platten und ähnliche Arbeiten. Beide verwenden den Takumi-Kopf zum Platzieren von Bauteilen von 0201 metrisch bis 74 mm im Quadrat oder 150 x 50 mm lang. Sie unterstützen bis zu 112 Anleger für schnelle Auftragswechsel. Die kompakte Größe vereinfacht die Linienintegration, während Bildkameras und Kraftkontrolle eine genaue und sorgfältige Platzierung gewährleisten. Diese Modelle funktionieren gut in Anlagen, die Vielseitigkeit bei verschiedenen Produktionsläufen und konsistente Ergebnisse über längere Betriebszeiträume erfordern.

Funktionen der RX-7R / RX-8-Serie

Der RX-7R und der RX-8 konzentrieren sich auf die Platzierung hoher Stückzahlen auf begrenztem Fabrikgelände. Der RX-7R liefert 75.000 CPH mit parallelen Köpfen und platziert Teile von der Größe 03015 bis 25 mm im Quadrat auf Platten bis zu 510 x 450 mm einbahnig. Der RX-8 erreicht mit dem P20-Kopf eine optimale Leistung von 100.000 CPH, der für die dichte Montage kleiner Komponenten in Umgebungen mit hohem Durchsatz ausgelegt ist. Beide haben eine schmale Breite von 998 mm und bieten die höchsten Bestückungsraten pro Quadratmeter. Dazu gehören koaxiale Beleuchtung für eine scharfe Erkennung, schonende Platzierung zum Schutz der Platinen und Überwachung zur Reduzierung von Leerlaufzeiten. Dual-Lane-Optionen und Datenaustausch mit anderen Geräten verbessern die Linieneffizienz. Diese Maschinen eignen sich für die intensive Produktion von LED-Streifen, Smartphone-PCBs, Automobilmodulen und ähnlichen Artikeln, bei denen der Platz begrenzt ist und das Ausgabevolumen von entscheidender Bedeutung ist.

| Spezifikation

| Parameter | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Platzierungsgeschwindigkeit (optimale CPH) | 47.000 | 42.000 | 75.000 | 100.000 |

| Maximale Plattengröße (mm) | 650 × 370 (einzeln/doppelt) | 650 × 560 | 510 × 450 (einspurig) | 510 × 450 (ca.) |

| Mindestplattengröße (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Komponentenhöhe (max. mm) | 25 | 25 | 3-10,5 (kopfabhängig) | 3 |

| Kleinste Komponente | 0201 (metrisch) | 0201 (metrisch) | 03015 (metrisch) | 0201 (ca. 0,4×0,2mm) |

| Größte Komponente (mm) | 74 Quadrat / 150×50 | 74 Quadrat / 150×50 | 25 Quadratmeter | 5 Quadrat |

| Feeder-Eingänge (max.) | 112 | 112 | 76 | 56 (ca.) |

| Platzierungsgenauigkeit | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40 µm (ca.) | Hohe Präzision (Vision) |

| Maschinenbreite (mm) | 1.500 (ca.) | 2.109 | 998 | 998 |

| Kopftyp | Takumi Inline-Kopf | Takumi Inline-Kopf | Paralleldrehköpfe (P16S) | P20 Drehkopf |

| SMT Linienausrüstungsliste

I.C.T baut zuverlässige PCBA-Montagelinien auf der Grundlage der JUKI SMT-Ausrüstung für eine konstante tägliche Leistung auf. Vakuumlader führen von Anfang an saubere Bretter ein Automatische Drucker tragen die Paste exakt kontrolliert auf. Der Monteur platziert jedes Bauteil fest und passgenau. . Mehrzonen-Reflow-Öfen binden das Lot gleichmäßig und fest. AOI-Systeme prüfen sorgfältig, um etwaige Fehler frühzeitig zu erkennen. SMT-Förderers sorgen für einen reibungslosen, ununterbrochenen Fluss. Der Ertrag steigt stetig, während die Kosten sinken. Es entstehen keine unnötigen Pausen oder Nacharbeiten. Linien bewältigen anspruchsvolle Arbeiten – Automobilantriebseinheiten, LED Baugruppen und mehr. Die fertigen Bretter sind für den endgültigen Gebrauch vorbereitet. I.C.T unterstützt die gesamte Kette von Anfang bis Ende.

| Kundenerfolgsvideo

Das Video zeigt einen Kunden, der seine kompletten SMT- und DIP-Linien für die Herstellung von Kfz-Stromversorgungen beschreibt. Der Abschnitt SMT beginnt mit dem Vakuumladen sauberer Platinen, gefolgt von der Reinigung, dem präzisen Pastendruck und der automatischen Chipmontage von JUKI, bei der Komponenten mit hoher Geschwindigkeit und gleichbleibender Genauigkeit montiert werden. Die Platinen werden über Förderbänder zu Mehrzonen-Reflow-Lötstationen, Kühlpuffern, AOI Inspektions- und Entladestationen transportiert. Der DIP-Prozess umfasst Wellenlöten, Platinenumdrehen, ICT-Tests und sichere Verbindungen. Das Filmmaterial zeigt Maschinen, die stabil arbeiten, sich die Bretter reibungslos bewegen und die Platzierung stets exakt bleibt. Der Kunde stellt fest, dass weniger Fehler auftreten, das Produktionstempo beibehalten wird und die Qualität den Automobilanforderungen entspricht. Während der regulären Schichten bleiben die Ausfallzeiten minimal, sodass eine zuverlässige Leistung über einen längeren Zeitraum gewährleistet ist.

| Service- und Schulungsunterstützung

I.C.T bietet umfassenden Support für komplette Fabrikproduktionslinien, einschließlich automatischer Chipmontagemaschinen von JUKI und zugehöriger Ausrüstung. Ingenieure führen vor Ort die Installation und die Erstinbetriebnahme durch. Sie bieten detaillierte Schulungen zu täglichen Abläufen, Programmentwicklung, vorbeugender Wartung und grundlegender Fehlerbehebung. Ferndiagnosen ermöglichen eine schnelle Problemlösung von jedem Ort aus. Durch geplante Servicebesuche bleibt die Geräteleistung über lange Zeiträume erhalten. Technische Teams helfen bei Linienanpassungen, Prozessverbesserungen oder Kapazitätserweiterungen ohne größere Störungen. Globale Servicezentren gewährleisten eine schnelle Reaktion in allen Regionen. Diese fortlaufende Partnerschaft trägt dazu bei, Maschinen in zuverlässige Komponenten umfassenderer Fertigungssysteme umzuwandeln und so eine konstante Leistung und langfristige Betriebsstabilität zu gewährleisten.

| Kundenfeedback

Kunden loben regelmäßig die Kompetenz und Bereitschaft der I.C.T-Ingenieure bei Installations- und Servicearbeiten. Sie sind mit der zuverlässigen Geschwindigkeit und Präzision der automatischen Chipmontagegeräte von JUKI auch bei längeren Produktionsläufen zufrieden. Eine sichere und professionelle Verpackung stellt sicher, dass die Maschinen nach dem Fernversand in ausgezeichnetem Zustand ankommen. Auf Fragen erhalten Sie schnelle und detaillierte Antworten, die unnötige Produktionsunterbrechungen verhindern. Viele berichten, dass das gesamte System reibungsloser funktioniert als erwartet, mit höheren Erträgen und weniger Unterbrechungen. Vertrauen entsteht durch zuverlässige Maschinen gepaart mit aufmerksamer, zuverlässiger Unterstützung. Fabriken betrachten I.C.T als einen soliden Partner, der direkt zu einer effizienten, qualitativ hochwertigen Fertigung beiträgt.

| Zertifizierungen und Standards

Die automatischen Chipmontagemodelle von JUKI verfügen über wichtige Zertifizierungen, darunter CE für europäische Sicherheitskonformität, RoHS für umweltfreundliche Materialien und ISO9001 für strukturiertes Qualitätsmanagement. Mehrere Patente schützen Innovationen bei Bestückköpfen, Bildverarbeitungssystemen und verwandten Technologien. Diese Referenzen bestätigen die Einhaltung internationaler Standards für sicheren Betrieb, Umweltverantwortung und gleichbleibende Fertigungsqualität. Einrichtungen auf der ganzen Welt installieren und betreiben die Geräte mit der Gewissheit, dass die gesetzlichen Anforderungen eingehalten werden. Die Zertifizierungen spiegeln ein klares Bekenntnis zur Herstellung langlebiger, leistungsstarker Systeme wider, die den globalen Branchenerwartungen entsprechen.

| Über I.C.T Unternehmen und Fabrik

I.C.T führt interne Forschung und Entwicklung durch, um SMT und die Ausrüstung für die Elektronikfertigung voranzutreiben. Die Produktion erfolgt in einer großen, modernen Anlage mit strengen Kontrollen in jeder Phase, vom Komponenteneingang bis zur Endmontage. Seit 2012 ist das Unternehmen schnell gewachsen, beschäftigt eine beträchtliche Belegschaft und unterhält acht Niederlassungen im Ausland. Es bedient mehr als 1600 Kunden in über 72 Ländern mit umfassenden Fabriklösungen. Strenge Qualitätsmanagementsysteme steuern alle Prozesse und sorgen für zuverlässige Leistung und Langlebigkeit der Geräte. I.C.T bietet umfassende Unterstützung – von der ersten Systemplanung und der vollständigen Lieferung der Linie bis hin zu laufenden Optimierungen und Upgrades – und hilft Elektronikherstellern dabei, stabile, effiziente Abläufe auf globaler Ebene zu erreichen.