I.C.T-6300

I.C.T

| Verfügbarkeitsstatus: | |

|---|---|

| Menge: | |

| Kontinuierliche PCBA Reinigung für SMT Leitungen

Die PCBA-Online-Reinigungsmaschine wurde für Hersteller entwickelt, die eine gleichbleibende Reinigungsqualität bei gleichzeitiger Aufrechterhaltung eines unterbrechungsfreien SMT-Produktionsflusses benötigen. Das System wird direkt nach dem Reflow-Löten oder der Inspektion installiert und führt die chemische Reinigung, Spülung und Trocknung in einem einzigen kontinuierlichen Prozess durch. Dieser Ansatz eliminiert manuelle Handhabung und Chargenverzögerungen, die häufig mit der Offline-Reinigung einhergehen. Als PCBA Online-Reinigungsmaschine unterstützt sie Produktionsumgebungen mit hohem Volumen und hoher Wiederholgenauigkeit, in denen Taktzeit und Stabilität von entscheidender Bedeutung sind. Das System wird häufig in Unterhaltungselektronik, LED-Produkten und industriellen Steuerungsbaugruppen eingesetzt und hilft Herstellern, rückstandsbedingte Risiken zu kontrollieren und gleichzeitig die Produktionseffizienz auf einem vorhersehbaren Niveau zu halten.

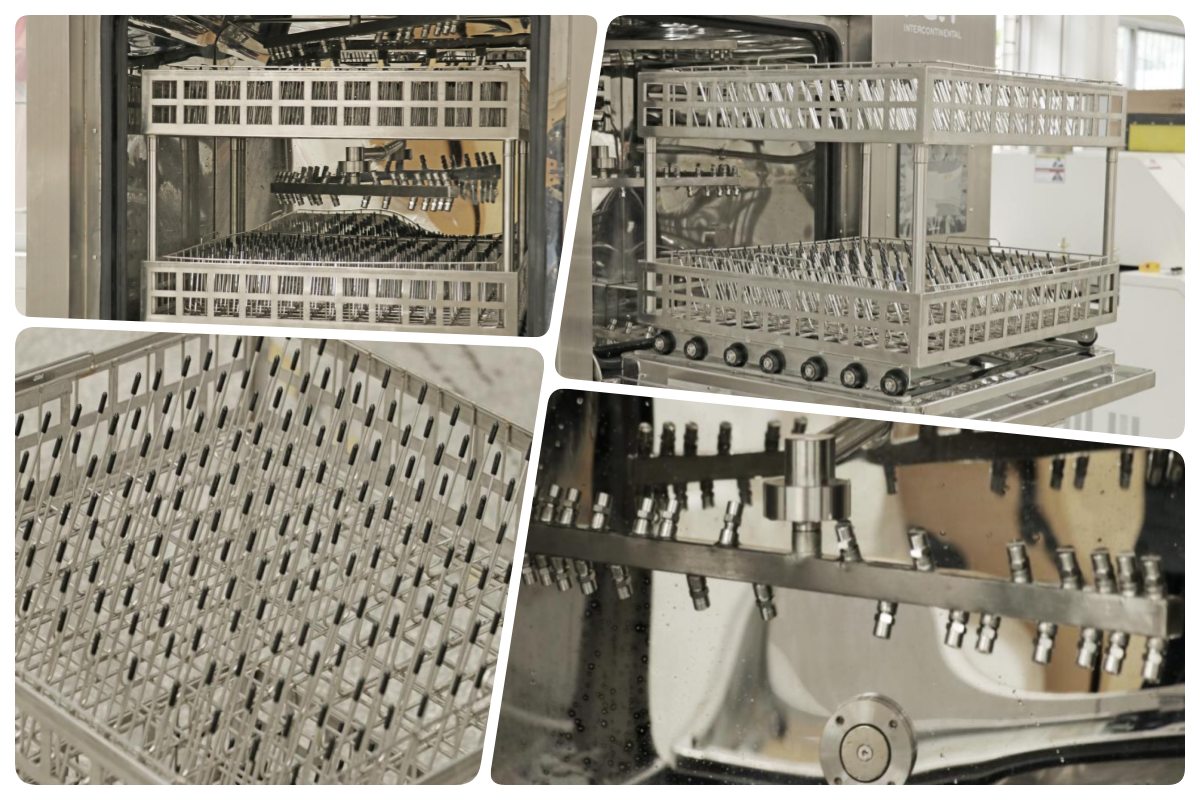

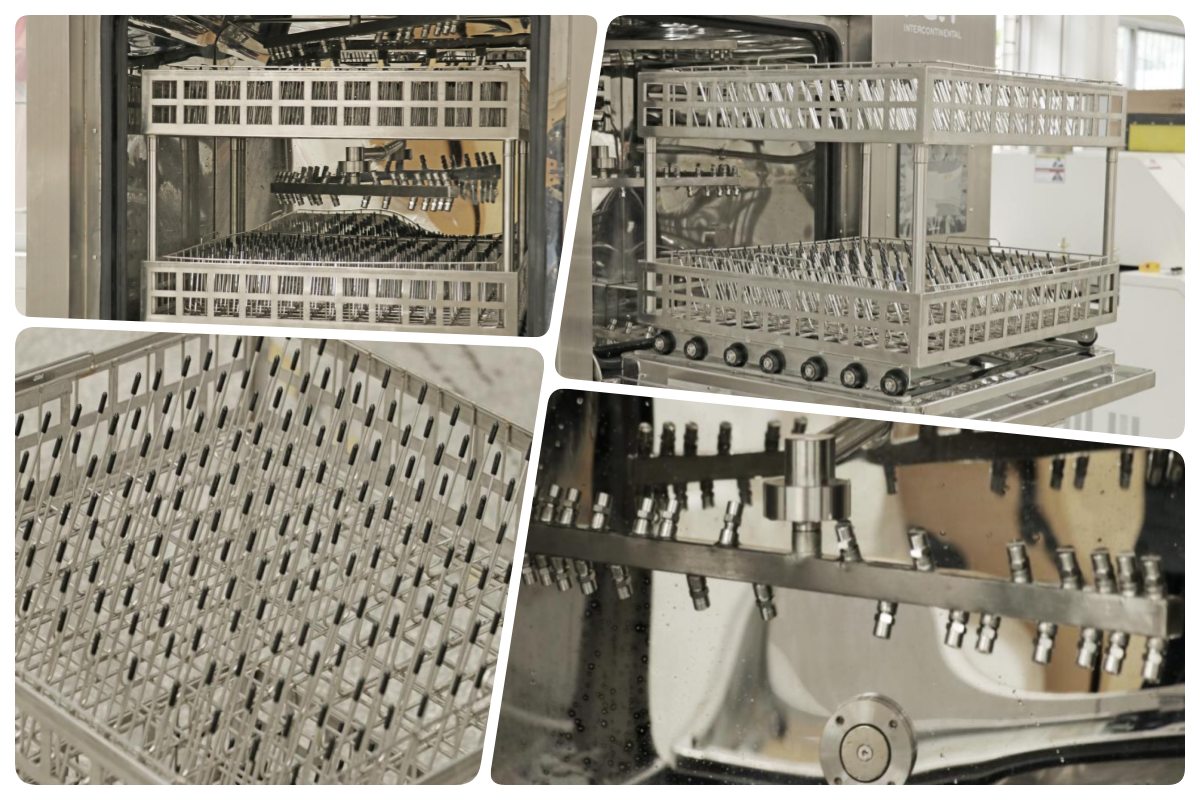

| Besonderheit

Der Reinigungsraum ist als vollständig geschlossene Inline-Kammer konzipiert, die einen kontinuierlichen Betrieb auf Förderbandbasis ermöglicht. PCBAs durchlaufen mehrere Sprühzonen, in denen Reinigungsflüssigkeit gleichmäßig aus einstellbaren Düsen aufgetragen wird. Diese Struktur ermöglicht die Entfernung von Rückständen unter Bauteilen und um Lötstellen herum, ohne die Platinenbewegung zu unterbrechen. Das geschlossene Design verbessert die Prozessstabilität und die Bedienersicherheit und verhindert gleichzeitig eine externe Kontamination. Bei Online-Reinigungsanwendungen gewährleistet der Reinigungsraum eine gleichmäßige Einwirkzeit und Sprühabdeckung, selbst wenn sich die Plattengröße oder das Layout in der täglichen Produktion häufig ändert.

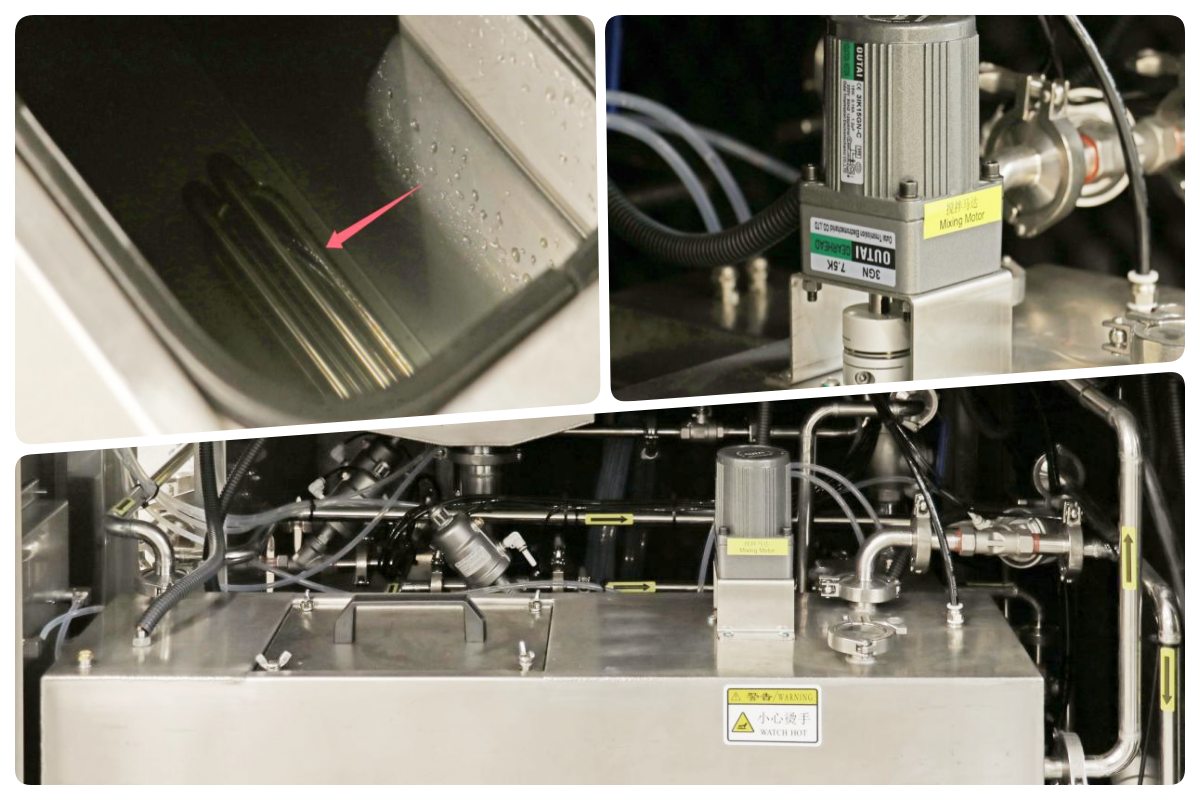

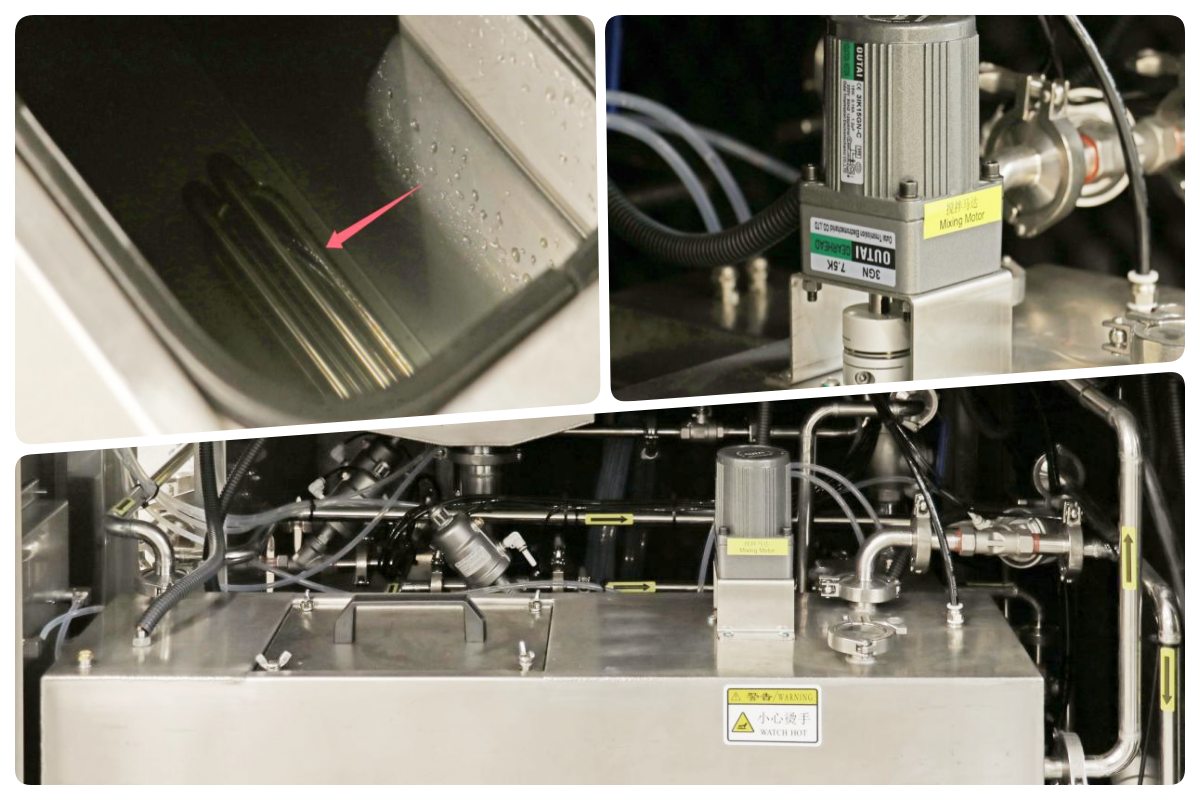

Das Zirkulationsrohrsystem ist so konzipiert, dass es über lange Produktionsläufe hinweg einen stabilen Flüssigkeitsfluss und -druck aufrechterhält. Die Reinigungsflüssigkeit wird gleichmäßig über die Sprühzonen verteilt und dann zur Filtration und Wiederverwendung gesammelt. Mehrere Filterstufen verhindern, dass Partikel und Rückstände wieder in den Reinigungsprozess gelangen. Diese Zirkulationsstruktur unterstützt eine vorhersehbare Reinigungsleistung und reduziert den Flüssigkeitsverbrauch. In kontinuierlichen SMT-Umgebungen ist eine stabile Zirkulation unerlässlich, um Schwankungen zwischen Brettern und Schichten zu vermeiden. Das System ist so konzipiert, dass es einen langfristigen Betrieb mit minimalen Wartungsunterbrechungen unterstützt.

Der Waschflüssigkeitstank verwaltet die Lagerung, Filterung und Konditionierung der Reinigungslösung, die während des Online-Betriebs verwendet wird. Integrierte Sensoren überwachen den Flüssigkeitsstand und -zustand, um eine stabile Prozesskontrolle zu gewährleisten. Das Tankdesign ermöglicht einen schnellen Wartungszugang und minimiert gleichzeitig Ausfallzeiten. Bei einer automatischen Leiterplatten-Reinigungsmaschine, die in der kontinuierlichen Produktion eingesetzt wird, ist ein ordnungsgemäßes Flüssigkeitsmanagement von entscheidender Bedeutung, um Kreuzkontaminationen zu verhindern und konsistente Ergebnisse zu gewährleisten. Diese Struktur hilft Herstellern, die Betriebskosten zu kontrollieren und gleichzeitig eine zuverlässige Reinigungsleistung über längere Produktionszeiträume hinweg sicherzustellen.

Das Trocknungsmodul ist direkt nach dem Spülvorgang integriert, um sicherzustellen, dass PCBAs die Maschine vollständig trocken verlassen. Eine Kombination aus Luftmessern und kontrollierten Heißluftzonen entfernt Restfeuchtigkeit von Platinenoberflächen und Bauteilspalten. Trocknungstemperatur und Luftstrom sind einstellbar, um verschiedenen PCB-Designs und Komponentendichten gerecht zu werden. Durch dieses Design können die Platinen ohne zusätzliche Wartezeit direkt zur Inspektion, zum Testen oder zur nachgelagerten Montage transportiert werden. In Online-SMT-Umgebungen unterstützt die integrierte Trocknung einen reibungslosen Produktionsfluss und reduziert Handhabungsrisiken.

Das Steuerungssystem koordiniert Reinigungs-, Spül- und Trocknungsprozesse über eine zentrale SPS-basierte Schnittstelle. Bediener können mehrere Rezepte für verschiedene PCB-Produkte speichern und schnell zwischen ihnen wechseln. Die Echtzeitüberwachung von Temperatur, Druck und Fördergeschwindigkeit unterstützt einen stabilen Betrieb. Alarm- und Sicherheitsfunktionen schützen sowohl Geräte als auch Produkte im Dauerbetrieb. Anstelle einer komplexen Automatisierung liegt der Schwerpunkt der Steuerungslogik auf Zuverlässigkeit und Wiederholbarkeit und ermöglicht so konsistente Reinigungsstandards über Schichten und Produktionschargen hinweg.

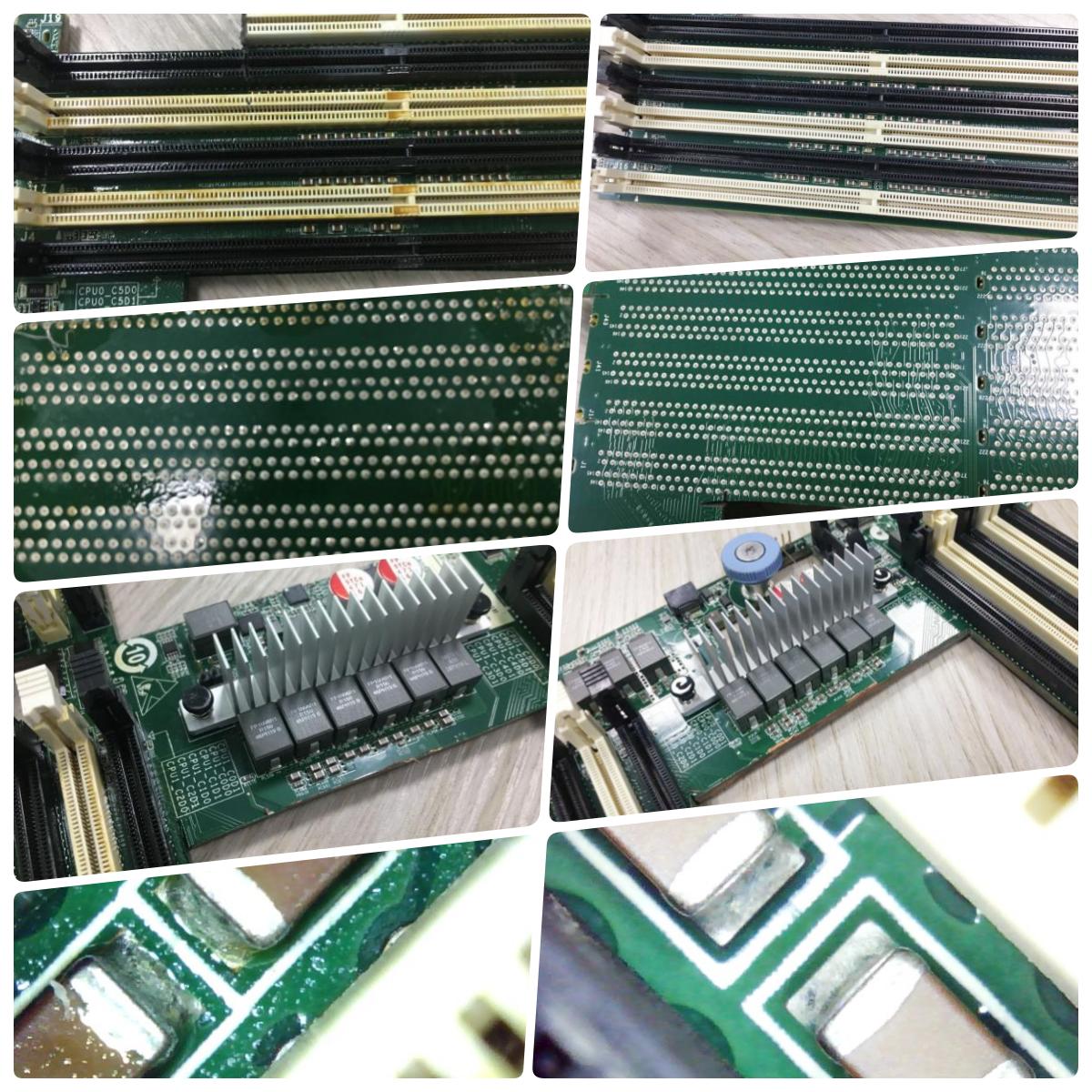

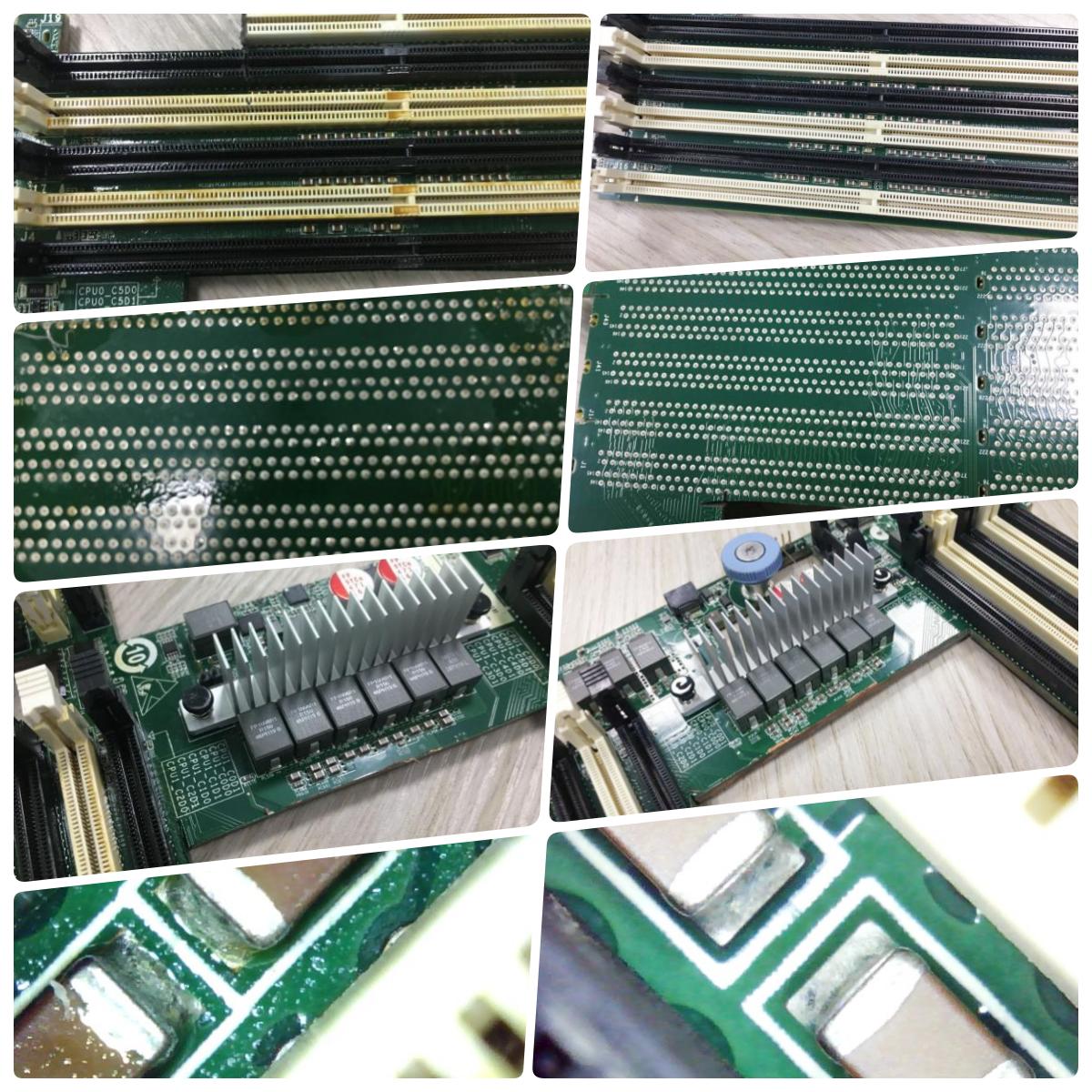

| Vergleich vorher und nachher

| Spezifikation

| Parameter | I.C.T-5600 (Offline) | I.C.T-6300 (Online) |

|---|---|---|

| Reinigungsart | Offline-Batch, Korbladen | Online-Kontinuierlicher Bandförderer |

| PCBA/Korbgröße | 610 × 560 × 100 mm × 2 Schichten | Bis zu 600 × 400 × 100 mm (maximale Förderbandbreite) |

| Reinigungsmethode | Multisprühen mit Erhitzen, Spülen, Heißlufttrocknen | Hochdrucksprühen, chemisch + DI-Spülung + Heißlufttrocknung |

| Tankkapazität (Verdünnungsmittel/Reinigung) | 60L (Verdünnung) / 17L (Sprühtank) | 240L (Reinflüssigkeitstank) |

| Konzentrattank | 30-32L | Ausgestattet mit konzentriertem Tank + automatischer Zugabe/Entladung |

| Stromversorgung | Nicht angegeben (normalerweise niedriger, ca. 30–50 kW geschätzt) | 380V 3P 50/60Hz, 110-122 kW |

| Maschinenabmessungen | Kompakt (genau nicht aufgeführt, geringerer Platzbedarf) | 5200 × 1750 × 1650–1700 mm |

| Trocknen | Heißlufttrocknung 10-30 Min | Mehrstufige Heißlufttrocknung (Trocknung 1 und Trocknung 2) |

| Steuerungssystem | Touchscreen, einfache Parameter, Passwort | PC + SPS, englische Software, einstellbare Drücke |

| Überwachung des DI-Wasserwiderstands | Ja, in Echtzeit | Ja, Überwachungssystem |

| Typische Verwendung | Kleine Chargen mit mehreren Sorten und hohem Mix | Hochvolumige Batch-Inline-SMT-Linien |

| SMT Linienausrüstungsliste

I.C.T baut mehrere SMT-Produktionslinien , die die PCB-Plattenreinigungsmaschine nahtlos ergänzen. Typische Aufbauten umfassen ein PCB-Lasermarkierungssystem für die Rückverfolgbarkeit, Drucker plus SPI für einen präzisen Pastenauftrag, JUKI-Bestückungsmaschinen für eine schnelle Montage, Reflow-Öfen für starke Lötverbindungen, AOI -Scanner für eine gründliche Inspektion und Förderbänder für den Flüssigkeitstransfer. Automatisierte Lotpastenlagersysteme bewahren die Materialqualität. Selektive Wellenlötoptionen erfüllen die Anforderungen an Durchgangslöcher. Jedes Teil lässt sich fachmännisch integrieren, um produktive, individuelle Linien zu bilden. I.C.T-Experten begleiten die Geräteauswahl und -installation, um während des gesamten Prozesses optimale Ergebnisse zu erzielen.

| Kundenerfolgsvideo

I.C.T hat die Installation und FAT-Unterstützung für zwei SMT-Produktionslinien für einen nordamerikanischen Hersteller von Schönheitsgeräten im Ausland erfolgreich abgeschlossen. Das Projekt umfasste Lasermarkierungssysteme, Lotpastendrucker mit SPI-Inspektion, Panasonic-Bestückungsmaschinen, Heller-Reflow-Öfen, AOI-Inspektionsgeräte, PCB-Handhabungssysteme, PCBA-Reinigungsmaschinen sowie vollautomatische Lotpastenlager- und Wärmeschränke. I.C.T-Ingenieure unterstützten die Installation, die Prozesseinrichtung und die Testproduktion. Beide SMT-Linien haben die Produktionsabnahme reibungslos bestanden und ermöglichten eine stabile Massenproduktion mit verbesserter Sauberkeit und Prozesskonsistenz.

| Service und Schulung

I.C.T bietet Service und Schulung aus der Perspektive einer kompletten SMT-Linie, anstatt sich auf einzelne Maschinen zu konzentrieren. Der Support umfasst Linienlayoutplanung, Geräteintegration, Prozesskoordination und Schulungen vor Ort. Reinigungsparameter werden in Bezug auf die Lötqualität und nachgelagerte Inspektionsanforderungen definiert. Bei der Schulung stehen Prozessverständnis, vorbeugende Wartung und Langzeitstabilität im Vordergrund. Dieser Ansatz hilft Kunden, eine kontinuierliche Produktion aufrechtzuerhalten, Qualitätsrisiken zu reduzieren und eine konsistente Produktion über alle automatisierten SMT-Linien hinweg zu erzielen.

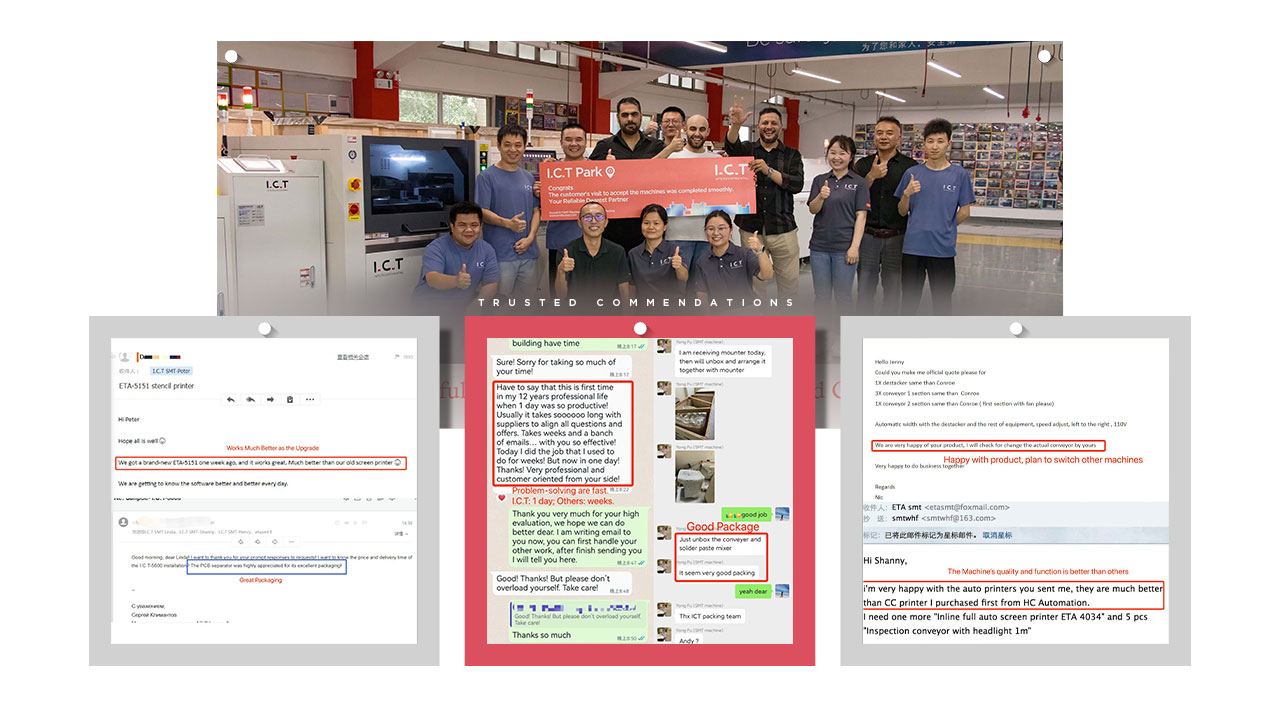

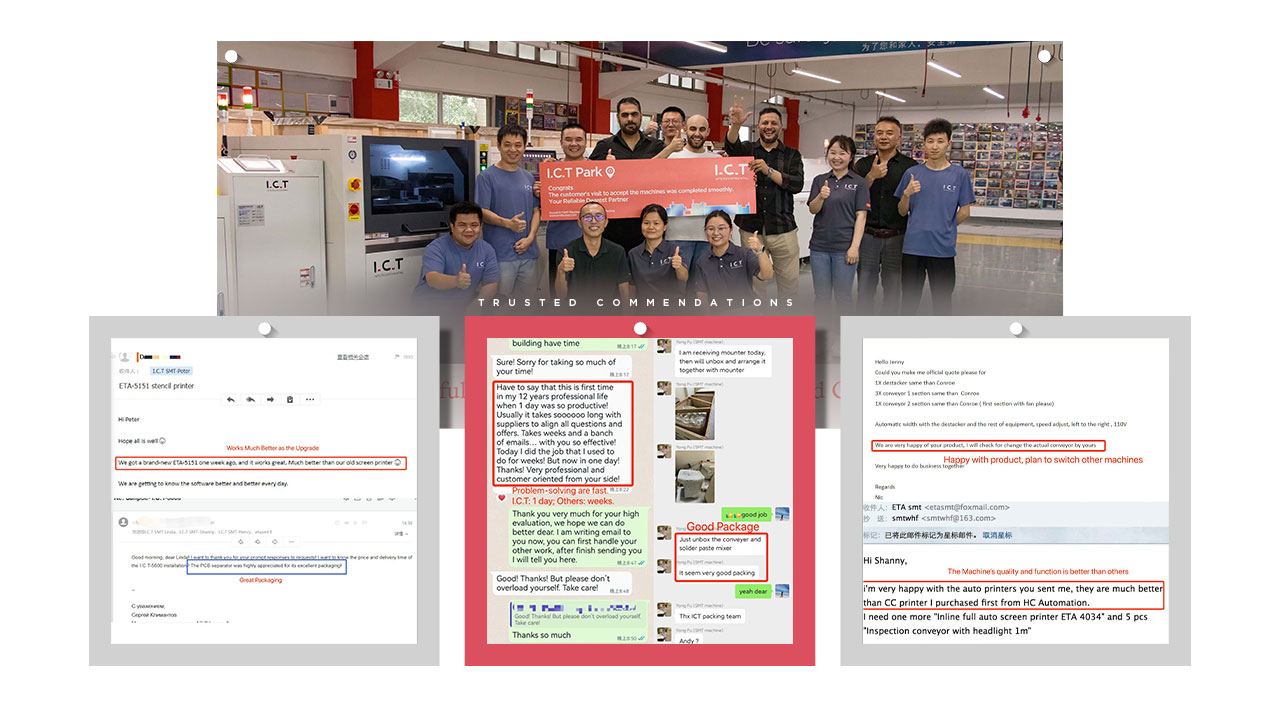

| Kundenrezensionen

Kunden schätzen I.C.T immer wieder für seine technische Professionalität und zuverlässige Lieferfähigkeit. Das Feedback unterstreicht die stabile Geräteleistung, klare technische Kommunikation und effektive Vor-Ort-Unterstützung bei Auslandsprojekten. Als entscheidender Vorteil wird häufig die Möglichkeit genannt, Reinigungssysteme problemlos in bestehende SMT-Linien zu integrieren. Kunden legen außerdem Wert auf eine sorgfältige Verpackung und eine gut gesteuerte Logistik. Die schnelle Beantwortung technischer Fragen stärkt das Vertrauen in I.C.T als langfristigen Fertigungspartner zusätzlich.

| Unsere Zertifizierung

I.C.T-Geräte werden in Übereinstimmung mit globalen Standards entwickelt und hergestellt. Zu den Zertifizierungen gehören CE und RoHS zur Unterstützung von Sicherheits- und Umweltanforderungen sowie ISO9001 für Qualitätsmanagementsysteme. Mehrere Patente belegen die kontinuierliche technische Verbesserung. Diese Zertifizierungen helfen Kunden dabei, gesetzliche Anforderungen zu erfüllen und unterstützen den stabilen Einsatz von Geräten in verschiedenen Regionen und Märkten.

| Über I.C.T und SMT Factory

I.C.T ist ein professioneller Hersteller und Lösungsanbieter, der sich auf Produktionslinien für SMT, DIP und elektronische Baugruppen spezialisiert hat. Mit starken internen Forschungs-, Konstruktions- und Fertigungskapazitäten unterstützt das Unternehmen Kunden weltweit. I.C.T beschäftigt ein großes technisches Team und expandiert weiterhin weltweit. Strenge Inspektions- und Qualitätskontrollprozesse gewährleisten eine zuverlässige Geräteleistung. Durch umfangreiche Projekterfahrung unterstützt I.C.T Kunden beim Aufbau effizienter, skalierbarer und stabiler Fertigungssysteme.

| Kontinuierliche PCBA Reinigung für SMT Leitungen

Die PCBA-Online-Reinigungsmaschine wurde für Hersteller entwickelt, die eine gleichbleibende Reinigungsqualität bei gleichzeitiger Aufrechterhaltung eines unterbrechungsfreien SMT-Produktionsflusses benötigen. Das System wird direkt nach dem Reflow-Löten oder der Inspektion installiert und führt die chemische Reinigung, Spülung und Trocknung in einem einzigen kontinuierlichen Prozess durch. Dieser Ansatz eliminiert manuelle Handhabung und Chargenverzögerungen, die häufig mit der Offline-Reinigung einhergehen. Als PCBA Online-Reinigungsmaschine unterstützt sie Produktionsumgebungen mit hohem Volumen und hoher Wiederholgenauigkeit, in denen Taktzeit und Stabilität von entscheidender Bedeutung sind. Das System wird häufig in Unterhaltungselektronik, LED-Produkten und industriellen Steuerungsbaugruppen eingesetzt und hilft Herstellern, rückstandsbedingte Risiken zu kontrollieren und gleichzeitig die Produktionseffizienz auf einem vorhersehbaren Niveau zu halten.

| Besonderheit

Der Reinigungsraum ist als vollständig geschlossene Inline-Kammer konzipiert, die einen kontinuierlichen Betrieb auf Förderbandbasis ermöglicht. PCBAs durchlaufen mehrere Sprühzonen, in denen Reinigungsflüssigkeit gleichmäßig aus einstellbaren Düsen aufgetragen wird. Diese Struktur ermöglicht die Entfernung von Rückständen unter Bauteilen und um Lötstellen herum, ohne die Platinenbewegung zu unterbrechen. Das geschlossene Design verbessert die Prozessstabilität und die Bedienersicherheit und verhindert gleichzeitig eine externe Kontamination. Bei Online-Reinigungsanwendungen gewährleistet der Reinigungsraum eine gleichmäßige Einwirkzeit und Sprühabdeckung, selbst wenn sich die Plattengröße oder das Layout in der täglichen Produktion häufig ändert.

Das Zirkulationsrohrsystem ist so konzipiert, dass es über lange Produktionsläufe hinweg einen stabilen Flüssigkeitsfluss und -druck aufrechterhält. Die Reinigungsflüssigkeit wird gleichmäßig über die Sprühzonen verteilt und dann zur Filtration und Wiederverwendung gesammelt. Mehrere Filterstufen verhindern, dass Partikel und Rückstände wieder in den Reinigungsprozess gelangen. Diese Zirkulationsstruktur unterstützt eine vorhersehbare Reinigungsleistung und reduziert den Flüssigkeitsverbrauch. In kontinuierlichen SMT-Umgebungen ist eine stabile Zirkulation unerlässlich, um Schwankungen zwischen Brettern und Schichten zu vermeiden. Das System ist so konzipiert, dass es einen langfristigen Betrieb mit minimalen Wartungsunterbrechungen unterstützt.

Der Waschflüssigkeitstank verwaltet die Lagerung, Filterung und Konditionierung der Reinigungslösung, die während des Online-Betriebs verwendet wird. Integrierte Sensoren überwachen den Flüssigkeitsstand und -zustand, um eine stabile Prozesskontrolle zu gewährleisten. Das Tankdesign ermöglicht einen schnellen Wartungszugang und minimiert gleichzeitig Ausfallzeiten. Bei einer automatischen Leiterplatten-Reinigungsmaschine, die in der kontinuierlichen Produktion eingesetzt wird, ist ein ordnungsgemäßes Flüssigkeitsmanagement von entscheidender Bedeutung, um Kreuzkontaminationen zu verhindern und konsistente Ergebnisse zu gewährleisten. Diese Struktur hilft Herstellern, die Betriebskosten zu kontrollieren und gleichzeitig eine zuverlässige Reinigungsleistung über längere Produktionszeiträume hinweg sicherzustellen.

Das Trocknungsmodul ist direkt nach dem Spülvorgang integriert, um sicherzustellen, dass PCBAs die Maschine vollständig trocken verlassen. Eine Kombination aus Luftmessern und kontrollierten Heißluftzonen entfernt Restfeuchtigkeit von Platinenoberflächen und Bauteilspalten. Trocknungstemperatur und Luftstrom sind einstellbar, um verschiedenen PCB-Designs und Komponentendichten gerecht zu werden. Durch dieses Design können die Platinen ohne zusätzliche Wartezeit direkt zur Inspektion, zum Testen oder zur nachgelagerten Montage transportiert werden. In Online-SMT-Umgebungen unterstützt die integrierte Trocknung einen reibungslosen Produktionsfluss und reduziert Handhabungsrisiken.

Das Steuerungssystem koordiniert Reinigungs-, Spül- und Trocknungsprozesse über eine zentrale SPS-basierte Schnittstelle. Bediener können mehrere Rezepte für verschiedene PCB-Produkte speichern und schnell zwischen ihnen wechseln. Die Echtzeitüberwachung von Temperatur, Druck und Fördergeschwindigkeit unterstützt einen stabilen Betrieb. Alarm- und Sicherheitsfunktionen schützen sowohl Geräte als auch Produkte im Dauerbetrieb. Anstelle einer komplexen Automatisierung liegt der Schwerpunkt der Steuerungslogik auf Zuverlässigkeit und Wiederholbarkeit und ermöglicht so konsistente Reinigungsstandards über Schichten und Produktionschargen hinweg.

| Vergleich vorher und nachher

| Spezifikation

| Parameter | I.C.T-5600 (Offline) | I.C.T-6300 (Online) |

|---|---|---|

| Reinigungsart | Offline-Batch, Korbladen | Online-Kontinuierlicher Bandförderer |

| PCBA/Korbgröße | 610 × 560 × 100 mm × 2 Schichten | Bis zu 600 × 400 × 100 mm (maximale Förderbandbreite) |

| Reinigungsmethode | Multisprühen mit Erhitzen, Spülen, Heißlufttrocknen | Hochdrucksprühen, chemisch + DI-Spülung + Heißlufttrocknung |

| Tankkapazität (Verdünnungsmittel/Reinigung) | 60L (Verdünnung) / 17L (Sprühtank) | 240L (Reinflüssigkeitstank) |

| Konzentrattank | 30-32L | Ausgestattet mit konzentriertem Tank + automatischer Zugabe/Entladung |

| Stromversorgung | Nicht angegeben (normalerweise niedriger, ca. 30–50 kW geschätzt) | 380V 3P 50/60Hz, 110-122 kW |

| Maschinenabmessungen | Kompakt (genau nicht aufgeführt, geringerer Platzbedarf) | 5200 × 1750 × 1650–1700 mm |

| Trocknen | Heißlufttrocknung 10-30 Min | Mehrstufige Heißlufttrocknung (Trocknung 1 und Trocknung 2) |

| Steuerungssystem | Touchscreen, einfache Parameter, Passwort | PC + SPS, englische Software, einstellbare Drücke |

| Überwachung des DI-Wasserwiderstands | Ja, in Echtzeit | Ja, Überwachungssystem |

| Typische Verwendung | Kleine Chargen mit mehreren Sorten und hohem Mix | Hochvolumige Batch-Inline-SMT-Linien |

| SMT Linienausrüstungsliste

I.C.T baut mehrere SMT-Produktionslinien , die die PCB-Plattenreinigungsmaschine nahtlos ergänzen. Typische Aufbauten umfassen ein PCB-Lasermarkierungssystem für die Rückverfolgbarkeit, Drucker plus SPI für einen präzisen Pastenauftrag, JUKI-Bestückungsmaschinen für eine schnelle Montage, Reflow-Öfen für starke Lötverbindungen, AOI -Scanner für eine gründliche Inspektion und Förderbänder für den Flüssigkeitstransfer. Automatisierte Lotpastenlagersysteme bewahren die Materialqualität. Selektive Wellenlötoptionen erfüllen die Anforderungen an Durchgangslöcher. Jedes Teil lässt sich fachmännisch integrieren, um produktive, individuelle Linien zu bilden. I.C.T-Experten begleiten die Geräteauswahl und -installation, um während des gesamten Prozesses optimale Ergebnisse zu erzielen.

| Kundenerfolgsvideo

I.C.T hat die Installation und FAT-Unterstützung für zwei SMT-Produktionslinien für einen nordamerikanischen Hersteller von Schönheitsgeräten im Ausland erfolgreich abgeschlossen. Das Projekt umfasste Lasermarkierungssysteme, Lotpastendrucker mit SPI-Inspektion, Panasonic-Bestückungsmaschinen, Heller-Reflow-Öfen, AOI-Inspektionsgeräte, PCB-Handhabungssysteme, PCBA-Reinigungsmaschinen sowie vollautomatische Lotpastenlager- und Wärmeschränke. I.C.T-Ingenieure unterstützten die Installation, die Prozesseinrichtung und die Testproduktion. Beide SMT-Linien haben die Produktionsabnahme reibungslos bestanden und ermöglichten eine stabile Massenproduktion mit verbesserter Sauberkeit und Prozesskonsistenz.

| Service und Schulung

I.C.T bietet Service und Schulung aus der Perspektive einer kompletten SMT-Linie, anstatt sich auf einzelne Maschinen zu konzentrieren. Der Support umfasst Linienlayoutplanung, Geräteintegration, Prozesskoordination und Schulungen vor Ort. Reinigungsparameter werden in Bezug auf die Lötqualität und nachgelagerte Inspektionsanforderungen definiert. Bei der Schulung stehen Prozessverständnis, vorbeugende Wartung und Langzeitstabilität im Vordergrund. Dieser Ansatz hilft Kunden, eine kontinuierliche Produktion aufrechtzuerhalten, Qualitätsrisiken zu reduzieren und eine konsistente Produktion über alle automatisierten SMT-Linien hinweg zu erzielen.

| Kundenrezensionen

Kunden schätzen I.C.T immer wieder für seine technische Professionalität und zuverlässige Lieferfähigkeit. Das Feedback unterstreicht die stabile Geräteleistung, klare technische Kommunikation und effektive Vor-Ort-Unterstützung bei Auslandsprojekten. Als entscheidender Vorteil wird häufig die Möglichkeit genannt, Reinigungssysteme problemlos in bestehende SMT-Linien zu integrieren. Kunden legen außerdem Wert auf eine sorgfältige Verpackung und eine gut gesteuerte Logistik. Die schnelle Beantwortung technischer Fragen stärkt das Vertrauen in I.C.T als langfristigen Fertigungspartner zusätzlich.

| Unsere Zertifizierung

I.C.T-Geräte werden in Übereinstimmung mit globalen Standards entwickelt und hergestellt. Zu den Zertifizierungen gehören CE und RoHS zur Unterstützung von Sicherheits- und Umweltanforderungen sowie ISO9001 für Qualitätsmanagementsysteme. Mehrere Patente belegen die kontinuierliche technische Verbesserung. Diese Zertifizierungen helfen Kunden dabei, gesetzliche Anforderungen zu erfüllen und unterstützen den stabilen Einsatz von Geräten in verschiedenen Regionen und Märkten.

| Über I.C.T und SMT Factory

I.C.T ist ein professioneller Hersteller und Lösungsanbieter, der sich auf Produktionslinien für SMT, DIP und elektronische Baugruppen spezialisiert hat. Mit starken internen Forschungs-, Konstruktions- und Fertigungskapazitäten unterstützt das Unternehmen Kunden weltweit. I.C.T beschäftigt ein großes technisches Team und expandiert weiterhin weltweit. Strenge Inspektions- und Qualitätskontrollprozesse gewährleisten eine zuverlässige Geräteleistung. Durch umfangreiche Projekterfahrung unterstützt I.C.T Kunden beim Aufbau effizienter, skalierbarer und stabiler Fertigungssysteme.