SMT Zeile

I.C.T

| Verfügbarkeitsstatus: | |

|---|---|

| Menge: | |

| SMT Linie für intelligentes EV-Ladegerät

Die SMT-Linie für intelligente EV-Ladegeräte basiert auf einem kontinuierlichen und ausgewogenen Produktionsfluss. Die Platinen bewegen sich automatisch zwischen den einzelnen Prozessphasen, wodurch die manuelle Handhabung minimiert und das Risiko menschlicher Fehler verringert wird. Die Geräte auf der gesamten Linie kommunizieren über eine einheitliche Steuerlogik, sodass Produktionsdaten in Echtzeit ausgetauscht werden können. Diese Struktur hilft Bedienern, Prozessabweichungen schnell zu erkennen und eine stabile Produktion aufrechtzuerhalten. Für die Herstellung intelligenter EV-Ladesteuerungen unterstützt der Workflow sowohl die Massenproduktion als auch häufige Modellaktualisierungen. Das Ergebnis ist eine zuverlässige Montagelinie für EV-Ladesteuerungen PCB, die die Effizienz beibehält und sich gleichzeitig reibungslos an sich ändernde technische Anforderungen anpasst.

| Besonderheit

Automatisierter SMT-Linienfluss

Die SMT-Linie für intelligente EV-Ladegeräte basiert auf einem kontinuierlichen und ausgewogenen Produktionsfluss. Die Platinen bewegen sich automatisch zwischen den einzelnen Prozessphasen, wodurch die manuelle Handhabung minimiert und das Risiko menschlicher Fehler verringert wird. Die Geräte auf der gesamten Linie kommunizieren über eine einheitliche Steuerlogik, sodass Produktionsdaten in Echtzeit ausgetauscht werden können. Diese Struktur hilft Bedienern, Prozessabweichungen schnell zu erkennen und eine stabile Produktion aufrechtzuerhalten. Für die Herstellung intelligenter EV-Ladesteuerungen unterstützt der Workflow sowohl die Massenproduktion als auch häufige Modellaktualisierungen. Das Ergebnis ist eine zuverlässige Montagelinie für EV-Ladesteuerungen PCB, die die Effizienz beibehält und sich gleichzeitig reibungslos an sich ändernde technische Anforderungen anpasst.

Präzision beim Pastendruck

Die Anwendung von Lötpaste spielt in der SMT-Reihe für intelligente EV-Ladegeräte eine entscheidende Rolle, insbesondere für Leistungssteuerungs- und Kommunikationsschaltkreise. Der Druckprozess konzentriert sich auf Wiederholbarkeit und Konsistenz und gewährleistet ein gleichmäßiges Pastenvolumen über alle Pads. Automatische Ausrichtungs- und Inspektionsfunktionen tragen dazu bei, stabile Ergebnisse auch bei längeren Produktionsläufen aufrechtzuerhalten. Dies ist besonders wichtig bei der Herstellung intelligenter Laderegler für Elektrofahrzeuge, wo ungleichmäßige Lötstellen die langfristige Zuverlässigkeit beeinträchtigen können. Durch die Aufrechterhaltung einer strengen Kontrolle in der Druckphase reduziert die Linie nachgelagerte Fehler und verbessert die Gesamtausbeute, wodurch eine vorhersehbarere und effizientere Montagelinie für EV-Laderegler PCB unterstützt wird.

Hochgeschwindigkeitsplatzierung

Eine hochpräzise Platzierung ist für intelligente Ladegerätsteuerungen unerlässlich, und diese SMT-Reihe für intelligente EV-Ladegeräte ist darauf ausgelegt, diese Herausforderung zu meistern. Bestückungssysteme unterstützen ein breites Spektrum an Komponenten, von Fine-Pitch-ICs bis hin zu größeren Leistungsgeräten, ohne Einbußen bei Geschwindigkeit oder Präzision. Durch die visionsbasierte Ausrichtung wird sichergestellt, dass jede Komponente auch bei komplexen PCB-Layouts korrekt platziert wird. Diese Fähigkeit ist besonders wertvoll bei der Herstellung intelligenter Laderegler für Elektrofahrzeuge, wo sich die Platinendesigns häufig weiterentwickeln. Schnelle Programmumschaltung und flexible Zuführungskonfigurationen ermöglichen es der EV Charger Controller PCB-Montagelinie, schnell auf Produktänderungen zu reagieren und gleichzeitig eine stabile Ausgabequalität aufrechtzuerhalten.

Effizienz des Reflow-Ofens

Das Reflow-Löten innerhalb der SMT-Linie für intelligente EV-Ladegeräte legt Wert auf thermische Stabilität und Prozesskonsistenz. Die Mehrzonen-Temperaturregelung sorgt für eine gleichmäßige Wärmeverteilung über den gesamten PCB, schützt empfindliche Komponenten und unterstützt starke Lötverbindungen. Sorgfältig verwaltete Heiz- und Kühlprofile tragen dazu bei, Verformungen und thermische Spannungen zu vermeiden, die bei der Herstellung intelligenter Laderegler für Elektrofahrzeuge häufig auftreten. Der Reflow-Prozess ist so konzipiert, dass er auch bei langen Produktionsläufen stabil bleibt und zu zuverlässigen Montageergebnissen beiträgt. Dieser Ansatz stärkt die Gesamtleistung der EV-Ladesteuerung PCB-Montagelinie und unterstützt die langfristige Produktzuverlässigkeit.

Inspektion und Prüfung

AOI erfasst 8K-Bilder mit voller Geschwindigkeit und erkennt Fehlplatzierungen oder Lötfehler sofort. KI lernt von jedem Board. Durch das Feedback werden Pick-and-Place-Maschinen sofort korrigiert. Dies reduziert Fehler in der Montagelinie der Pick-and-Place-Maschine. Das Routing der automatischen Zurückweisung sorgt für einen reibungslosen Produktionsablauf, protokolliert Daten zur Rückverfolgbarkeit und generiert Berichte für schnelle Verbesserungen bei unterschiedlichen Leiterplattenläufen.

| Spezifikation

| Details | zu | Kategorieprojekten |

|---|---|---|

| Anforderungen an das Fabriklayout | Layout des Werksluftkreislaufs | Verwenden Sie eine werkseitige Luftquelle oder eine separate ölfreie Druckluftmaschine. Der Druck sollte mehr als 7 kg/cm² betragen. |

| Elektrisches Layout der Fabrik | Einphasiger Wechselstrom 220 (220 ± 10 %, 50/60 Hz) Dreiphasiger Wechselstrom 380 V (380 ± 10 %, 50/60 Hz) | |

| Werksauspuff-Layout | Die Mindestdurchflussrate des Abluftkanals beträgt 500 Kubikfuß pro Minute (14,15 m³/min). | |

| Fabrikbeleuchtungslayout | Die ideale Beleuchtung im Werk beträgt 800~1200LUX, mindestens jedoch nicht weniger als 300LUX. | |

| Werkstemperatur-Layout | Die Umgebungstemperatur der Produktionswerkstatt beträgt 23 ± 3 °C, im Allgemeinen 17 bis 28 °C, und die relative Luftfeuchtigkeit beträgt 45 % bis 70 % relative Luftfeuchtigkeit. | |

| Materialvorbereitung | Stücklistenliste | Listen Sie alle Teile und Mengen auf, die für die Montage der PCBA-Produktionslinie benötigt werden. |

| CAD-Datei | Digitale Designdatei zur Planung des PCB-Layouts und der Maschineneinrichtung. | |

| Gerber-Datei | Standarddatei für PCB Herstellung und Druckschablone. | |

| Lötpaste | Auf die Pads aufgetragenes Material, bevor die Komponenten in den Drucker gelegt werden. | |

| SMD Komponentenmaterialien | Oberflächenmontierte Teile wie Chips und Widerstände zur Platzierung. | |

| Industriealkohol | Wird zum Reinigen von Platinen und Schablonen während des Einrichtungsvorgangs verwendet. | |

| Spleißgürtel | Klebeband zum Verbinden von Feeder-Rollen, ohne die Linie anzuhalten. | |

| Schablone | Metallblech mit Löchern zum präzisen Drucken von Lotpaste. |

| SMT Linienausrüstungsliste

I.C.T macht eine echte hochwertige PCBA-Produktionslinie. Der Vakuumlader reinigt die Platine. Automatisches Einfügen des Druckers in die richtige Position. Placer-Set-Chip stimmt. Viele Bereiche des Reflow-Lötens sind hart. Gut AOI finde alles schlecht. Leine bleibt dicht. Ertrag hoch. Kosten niedrig. Kein Spiel. Machen Sie für harte Arbeit ein Auto-Gesundheitslicht. Das Board ist bereit für die reale Welt. Wir sind voll zurück.

| Produktname | Zweck in der Zeile SMT |

|---|---|

| PCB Lader | Lädt automatisch nackte PCBs in die Zeile. |

| Lötpaste Drucker | Druckt Lotpaste präzise auf PCB Pads. |

| Maschine auswählen und platzieren | Montieren Sie Komponenten präzise auf PCBs. |

| Reflow Ofen | Schmilzt Lot, um feste Verbindungen zu bilden. |

| AOI Maschine | Prüft Lötstellen und Platzierungsfehler. |

| SPI Maschine | Überprüft Höhe und Qualität der Lotpaste. |

| Rückverfolgbarkeitsausrüstung | Zeichnet und verfolgt Produktionsdaten: Laserbeschriftungsmaschine /Etikettenmontagegerät/Tintenstrahldrucker |

| SMT Reinigungsmaschine | Wird zum Reinigen von PCBs, Schablonen, Vorrichtungen, Düsen usw. verwendet. |

| Laser PCB Fräsmaschine | Schneiden Sie das PCBA in das Endprodukt |

| Kundenerfolgsvideo

I.C.T lieferte erfolgreich zwei Linien – eine SMT-Produktionslinie und eine Beschichtungslinie – an einen Kunden in den Vereinigten Staaten. Der Kunde produziert USB-Lademodule für Flugzeugsitze. Unsere Ingenieure reisten zur Installation und Schulungsunterstützung ins Werk. Die Linien umfassten wichtige Geräte wie vollautomatische Drucker, Bestückungsautomaten SM481+SM482, Eckförderer, Reflow-Ofen, Beschichtungsmaschine und Aushärtungsofen. Nach sorgfältiger Einrichtung und ausführlicher praktischer Schulung begann der Kunde mit einer stabilen, qualitativ hochwertigen Produktion. Dieses Projekt zeigte unsere Fähigkeit, Komplettlösungen für die Luftfahrtelektronik mit schneller Installation und starkem Support vor Ort zu liefern.

| Service- und Schulungsunterstützung

I.C.T bietet kompletten Service für die Montagelinie von Pick-and-Place-Maschinen von der Planung bis zum täglichen Betrieb. Installation und Test dauern nur 3 Tage. Ingenieure schulen Ihr Team 7–15 Tage lang in Maschinen und Software. Teile werden schnell aus 8 globalen Lagern versendet. Ferndiagnosen und Vor-Ort-Besuche lösen Probleme sofort. Regelmäßige Audits und Upgrades sorgen für die Sicherstellung der Spitzenleistung. Unser 15-jähriger mehrsprachiger Support stellt sicher, dass Ihre PCBA-Produktion reibungslos läuft und mit der neuesten Technologie weltweit wächst.

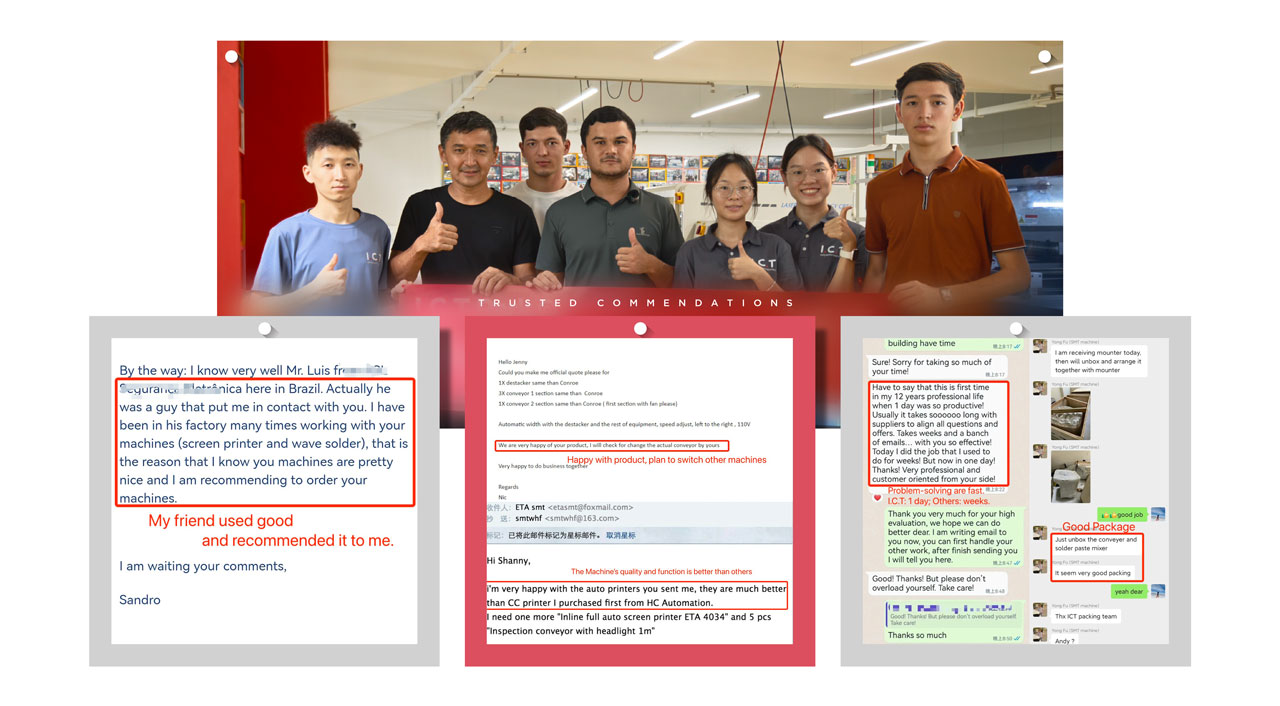

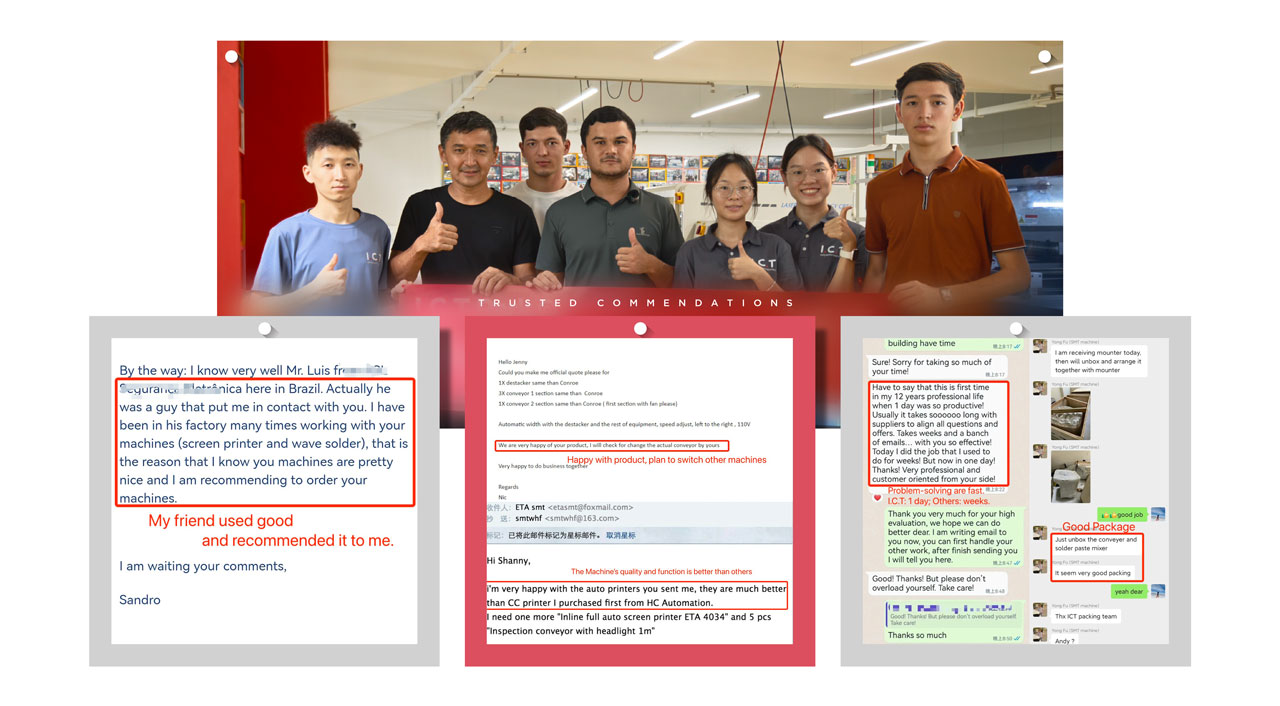

| Kundenstimmen

Kunden lieben unsere zweistündigen Remote-Reparaturen am Montageband der Pick-and-Place-Maschine. Sie loben felsenfeste Öfen, sichere internationale Verpackung und blitzschnelle Reaktionen. Ingenieure erhalten Bestnoten für ihre Hilfe im Ausland und die intuitive Software macht neue Bediener innerhalb weniger Tage produktiv.

| Zertifizierungen und Standards

CE, RoHS, ISO9001 und mehrere Patente zertifizieren jede Montagelinie für Pick-and-Place-Maschinen. Vollständige Tests vor dem Versand garantieren Sicherheit, Umweltkonformität und Spitzenleistung weltweit vom ersten Tag an.

| Über I.C.T Unternehmen und Fabrik

I.C.T gilt als vertrauenswürdiger Marktführer für Lösungen für die Elektronikfertigung. Wir besitzen drei Fabriken und beschäftigen ein Team von 89 Mitarbeitern, darunter 20 engagierte Ingenieure. Wir wurden 2012 mit einem Grundkapital von 30 Millionen US-Dollar gegründet und sind in 25 Jahren schnell gewachsen. Unsere 12.000 m² großen Einrichtungen unterliegen von Anfang bis Ende strengen Qualitätskontrollen. Wir bedienen mehr als 1600 Kunden in 72 Ländern mit vollständigen SMT- und DIP-Leitungen. Unser Kernteam bringt 22 Jahre SMT/DIP-Wissen mit. After-Sales-Experten bieten 15 Jahre Serviceerfahrung, davon 10 Jahre im Ausland. Wir setzen auf Integrität, einfache Prozesse, offene Kommunikation, Koordination und gemeinsamen Erfolg. Dieser Ansatz hilft uns, langfristige Partnerschaften aufzubauen und zuverlässige, kostengünstige Lösungen für globale Fabriken bereitzustellen.

| SMT Linie für intelligentes EV-Ladegerät

Die SMT-Linie für intelligente EV-Ladegeräte basiert auf einem kontinuierlichen und ausgewogenen Produktionsfluss. Die Platinen bewegen sich automatisch zwischen den einzelnen Prozessphasen, wodurch die manuelle Handhabung minimiert und das Risiko menschlicher Fehler verringert wird. Die Geräte auf der gesamten Linie kommunizieren über eine einheitliche Steuerlogik, sodass Produktionsdaten in Echtzeit ausgetauscht werden können. Diese Struktur hilft Bedienern, Prozessabweichungen schnell zu erkennen und eine stabile Produktion aufrechtzuerhalten. Für die Herstellung intelligenter EV-Ladesteuerungen unterstützt der Workflow sowohl die Massenproduktion als auch häufige Modellaktualisierungen. Das Ergebnis ist eine zuverlässige Montagelinie für EV-Ladesteuerungen PCB, die die Effizienz beibehält und sich gleichzeitig reibungslos an sich ändernde technische Anforderungen anpasst.

| Besonderheit

Automatisierter SMT-Linienfluss

Die SMT-Linie für intelligente EV-Ladegeräte basiert auf einem kontinuierlichen und ausgewogenen Produktionsfluss. Die Platinen bewegen sich automatisch zwischen den einzelnen Prozessphasen, wodurch die manuelle Handhabung minimiert und das Risiko menschlicher Fehler verringert wird. Die Geräte auf der gesamten Linie kommunizieren über eine einheitliche Steuerlogik, sodass Produktionsdaten in Echtzeit ausgetauscht werden können. Diese Struktur hilft Bedienern, Prozessabweichungen schnell zu erkennen und eine stabile Produktion aufrechtzuerhalten. Für die Herstellung intelligenter EV-Ladesteuerungen unterstützt der Workflow sowohl die Massenproduktion als auch häufige Modellaktualisierungen. Das Ergebnis ist eine zuverlässige Montagelinie für EV-Ladesteuerungen PCB, die die Effizienz beibehält und sich gleichzeitig reibungslos an sich ändernde technische Anforderungen anpasst.

Präzision beim Pastendruck

Die Anwendung von Lötpaste spielt in der SMT-Reihe für intelligente EV-Ladegeräte eine entscheidende Rolle, insbesondere für Leistungssteuerungs- und Kommunikationsschaltkreise. Der Druckprozess konzentriert sich auf Wiederholbarkeit und Konsistenz und gewährleistet ein gleichmäßiges Pastenvolumen über alle Pads. Automatische Ausrichtungs- und Inspektionsfunktionen tragen dazu bei, stabile Ergebnisse auch bei längeren Produktionsläufen aufrechtzuerhalten. Dies ist besonders wichtig bei der Herstellung intelligenter Laderegler für Elektrofahrzeuge, wo ungleichmäßige Lötstellen die langfristige Zuverlässigkeit beeinträchtigen können. Durch die Aufrechterhaltung einer strengen Kontrolle in der Druckphase reduziert die Linie nachgelagerte Fehler und verbessert die Gesamtausbeute, wodurch eine vorhersehbarere und effizientere Montagelinie für EV-Laderegler PCB unterstützt wird.

Hochgeschwindigkeitsplatzierung

Eine hochpräzise Platzierung ist für intelligente Ladegerätsteuerungen unerlässlich, und diese SMT-Reihe für intelligente EV-Ladegeräte ist darauf ausgelegt, diese Herausforderung zu meistern. Bestückungssysteme unterstützen ein breites Spektrum an Komponenten, von Fine-Pitch-ICs bis hin zu größeren Leistungsgeräten, ohne Einbußen bei Geschwindigkeit oder Präzision. Durch die visionsbasierte Ausrichtung wird sichergestellt, dass jede Komponente auch bei komplexen PCB-Layouts korrekt platziert wird. Diese Fähigkeit ist besonders wertvoll bei der Herstellung intelligenter Laderegler für Elektrofahrzeuge, wo sich die Platinendesigns häufig weiterentwickeln. Schnelle Programmumschaltung und flexible Zuführungskonfigurationen ermöglichen es der EV Charger Controller PCB-Montagelinie, schnell auf Produktänderungen zu reagieren und gleichzeitig eine stabile Ausgabequalität aufrechtzuerhalten.

Effizienz des Reflow-Ofens

Das Reflow-Löten innerhalb der SMT-Linie für intelligente EV-Ladegeräte legt Wert auf thermische Stabilität und Prozesskonsistenz. Die Mehrzonen-Temperaturregelung sorgt für eine gleichmäßige Wärmeverteilung über den gesamten PCB, schützt empfindliche Komponenten und unterstützt starke Lötverbindungen. Sorgfältig verwaltete Heiz- und Kühlprofile tragen dazu bei, Verformungen und thermische Spannungen zu vermeiden, die bei der Herstellung intelligenter Laderegler für Elektrofahrzeuge häufig auftreten. Der Reflow-Prozess ist so konzipiert, dass er auch bei langen Produktionsläufen stabil bleibt und zu zuverlässigen Montageergebnissen beiträgt. Dieser Ansatz stärkt die Gesamtleistung der EV-Ladesteuerung PCB-Montagelinie und unterstützt die langfristige Produktzuverlässigkeit.

Inspektion und Prüfung

AOI erfasst 8K-Bilder mit voller Geschwindigkeit und erkennt Fehlplatzierungen oder Lötfehler sofort. KI lernt von jedem Board. Durch das Feedback werden Pick-and-Place-Maschinen sofort korrigiert. Dies reduziert Fehler in der Montagelinie der Pick-and-Place-Maschine. Das Routing der automatischen Zurückweisung sorgt für einen reibungslosen Produktionsablauf, protokolliert Daten zur Rückverfolgbarkeit und generiert Berichte für schnelle Verbesserungen bei unterschiedlichen Leiterplattenläufen.

| Spezifikation

| Details | zu | Kategorieprojekten |

|---|---|---|

| Anforderungen an das Fabriklayout | Layout des Werksluftkreislaufs | Verwenden Sie eine werkseitige Luftquelle oder eine separate ölfreie Druckluftmaschine. Der Druck sollte mehr als 7 kg/cm² betragen. |

| Elektrisches Layout der Fabrik | Einphasiger Wechselstrom 220 (220 ± 10 %, 50/60 Hz) Dreiphasiger Wechselstrom 380 V (380 ± 10 %, 50/60 Hz) | |

| Werksauspuff-Layout | Die Mindestdurchflussrate des Abluftkanals beträgt 500 Kubikfuß pro Minute (14,15 m³/min). | |

| Fabrikbeleuchtungslayout | Die ideale Beleuchtung im Werk beträgt 800~1200LUX, mindestens jedoch nicht weniger als 300LUX. | |

| Werkstemperatur-Layout | Die Umgebungstemperatur der Produktionswerkstatt beträgt 23 ± 3 °C, im Allgemeinen 17 bis 28 °C, und die relative Luftfeuchtigkeit beträgt 45 % bis 70 % relative Luftfeuchtigkeit. | |

| Materialvorbereitung | Stücklistenliste | Listen Sie alle Teile und Mengen auf, die für die Montage der PCBA-Produktionslinie benötigt werden. |

| CAD-Datei | Digitale Designdatei zur Planung des PCB-Layouts und der Maschineneinrichtung. | |

| Gerber-Datei | Standarddatei für PCB Herstellung und Druckschablone. | |

| Lötpaste | Auf die Pads aufgetragenes Material, bevor die Komponenten in den Drucker gelegt werden. | |

| SMD Komponentenmaterialien | Oberflächenmontierte Teile wie Chips und Widerstände zur Platzierung. | |

| Industriealkohol | Wird zum Reinigen von Platinen und Schablonen während des Einrichtungsvorgangs verwendet. | |

| Spleißgürtel | Klebeband zum Verbinden von Feeder-Rollen, ohne die Linie anzuhalten. | |

| Schablone | Metallblech mit Löchern zum präzisen Drucken von Lotpaste. |

| SMT Linienausrüstungsliste

I.C.T macht eine echte hochwertige PCBA-Produktionslinie. Der Vakuumlader reinigt die Platine. Automatisches Einfügen des Druckers in die richtige Position. Placer-Set-Chip stimmt. Viele Bereiche des Reflow-Lötens sind hart. Gut AOI finde alles schlecht. Leine bleibt dicht. Ertrag hoch. Kosten niedrig. Kein Spiel. Machen Sie für harte Arbeit ein Auto-Gesundheitslicht. Das Board ist bereit für die reale Welt. Wir sind voll zurück.

| Produktname | Zweck in der Zeile SMT |

|---|---|

| PCB Lader | Lädt automatisch nackte PCBs in die Zeile. |

| Lötpaste Drucker | Druckt Lotpaste präzise auf PCB Pads. |

| Maschine auswählen und platzieren | Montieren Sie Komponenten präzise auf PCBs. |

| Reflow Ofen | Schmilzt Lot, um feste Verbindungen zu bilden. |

| AOI Maschine | Prüft Lötstellen und Platzierungsfehler. |

| SPI Maschine | Überprüft Höhe und Qualität der Lotpaste. |

| Rückverfolgbarkeitsausrüstung | Zeichnet und verfolgt Produktionsdaten: Laserbeschriftungsmaschine /Etikettenmontagegerät/Tintenstrahldrucker |

| SMT Reinigungsmaschine | Wird zum Reinigen von PCBs, Schablonen, Vorrichtungen, Düsen usw. verwendet. |

| Laser PCB Fräsmaschine | Schneiden Sie das PCBA in das Endprodukt |

| Kundenerfolgsvideo

I.C.T lieferte erfolgreich zwei Linien – eine SMT-Produktionslinie und eine Beschichtungslinie – an einen Kunden in den Vereinigten Staaten. Der Kunde produziert USB-Lademodule für Flugzeugsitze. Unsere Ingenieure reisten zur Installation und Schulungsunterstützung ins Werk. Die Linien umfassten wichtige Geräte wie vollautomatische Drucker, Bestückungsautomaten SM481+SM482, Eckförderer, Reflow-Ofen, Beschichtungsmaschine und Aushärtungsofen. Nach sorgfältiger Einrichtung und ausführlicher praktischer Schulung begann der Kunde mit einer stabilen, qualitativ hochwertigen Produktion. Dieses Projekt zeigte unsere Fähigkeit, Komplettlösungen für die Luftfahrtelektronik mit schneller Installation und starkem Support vor Ort zu liefern.

| Service- und Schulungsunterstützung

I.C.T bietet kompletten Service für die Montagelinie von Pick-and-Place-Maschinen von der Planung bis zum täglichen Betrieb. Installation und Test dauern nur 3 Tage. Ingenieure schulen Ihr Team 7–15 Tage lang in Maschinen und Software. Teile werden schnell aus 8 globalen Lagern versendet. Ferndiagnosen und Vor-Ort-Besuche lösen Probleme sofort. Regelmäßige Audits und Upgrades sorgen für die Sicherstellung der Spitzenleistung. Unser 15-jähriger mehrsprachiger Support stellt sicher, dass Ihre PCBA-Produktion reibungslos läuft und mit der neuesten Technologie weltweit wächst.

| Kundenstimmen

Kunden lieben unsere zweistündigen Remote-Reparaturen am Montageband der Pick-and-Place-Maschine. Sie loben felsenfeste Öfen, sichere internationale Verpackung und blitzschnelle Reaktionen. Ingenieure erhalten Bestnoten für ihre Hilfe im Ausland und die intuitive Software macht neue Bediener innerhalb weniger Tage produktiv.

| Zertifizierungen und Standards

CE, RoHS, ISO9001 und mehrere Patente zertifizieren jede Montagelinie für Pick-and-Place-Maschinen. Vollständige Tests vor dem Versand garantieren Sicherheit, Umweltkonformität und Spitzenleistung weltweit vom ersten Tag an.

| Über I.C.T Unternehmen und Fabrik

I.C.T gilt als vertrauenswürdiger Marktführer für Lösungen für die Elektronikfertigung. Wir besitzen drei Fabriken und beschäftigen ein Team von 89 Mitarbeitern, darunter 20 engagierte Ingenieure. Wir wurden 2012 mit einem Grundkapital von 30 Millionen US-Dollar gegründet und sind in 25 Jahren schnell gewachsen. Unsere 12.000 m² großen Einrichtungen unterliegen von Anfang bis Ende strengen Qualitätskontrollen. Wir bedienen mehr als 1600 Kunden in 72 Ländern mit vollständigen SMT- und DIP-Leitungen. Unser Kernteam bringt 22 Jahre SMT/DIP-Wissen mit. After-Sales-Experten bieten 15 Jahre Serviceerfahrung, davon 10 Jahre im Ausland. Wir setzen auf Integrität, einfache Prozesse, offene Kommunikation, Koordination und gemeinsamen Erfolg. Dieser Ansatz hilft uns, langfristige Partnerschaften aufzubauen und zuverlässige, kostengünstige Lösungen für globale Fabriken bereitzustellen.

FAQ

F: Was ist die Montagelinie eines PCB?

A: In SMT Linie ist die verwendete primäre Maschine die SMT (Surface Mount -Technologie) Maschine. Es ist wichtig für eine genaue Platzierung der Komponenten auf PCB s.

F: Was ist die Assemblerlinie von SMT eines PCB?

A: Die Assemblerlinie PCB, die häufig als SMT (Surface Mount -Technologie) bezeichnet wird, ist eine Folge automatisierter Prozesse für PCB Manufaktururing. Es umfasst Schablonendruckmaschinen, Pick- und Place -Maschine, Reflow -Lötofen, Inspektionsmaschine und Testmaschine. Diese Linie sorgt für eine präzise und effiziente Montage elektronischer Komponenten nach PCB s, integral in der modernen Elektronikherstellung.

F: Wie heißt die in PCB SMT -Abbausatz?

A: Die in PCB -Anbaugruppe verwendete Maschine ist allgemein bekannt als 'SMT (Oberflächenmontechnologie).

F: Was ist PCB Maschine?

A: A PCB Maschine, häufig als 'SMT (Oberflächenmontage -Technologie) bezeichnet, ' ist eine kritische Komponente der SMT -Linie in der Elektronikherstellung. Diese spezialisierte Maschine ist verantwortlich für die präzise Platzierung elektronischer Komponenten wie Widerstände, Kondensatoren und integrierten Schaltungen auf gedruckte Leiterplatten (PCB s). Die SMT -Maschine sorgt für eine genaue Ausrichtung und das Löten dieser Komponenten, wodurch zur allgemeinen Qualität und Effizienz der PCB -Argbur beiträgt. Es spielt eine zentrale Rolle bei der modernen Elektronikproduktion, die eine Hochgeschwindigkeits- und Präzisionsbaugruppe von Komponenten ermöglicht, was es zu einem Eckpfeiler von PCB Herstellungsprozessen macht.

FAQ

F: Was ist die Montagelinie eines PCB?

A: In SMT Linie ist die verwendete primäre Maschine die SMT (Surface Mount -Technologie) Maschine. Es ist wichtig für eine genaue Platzierung der Komponenten auf PCB s.

F: Was ist die Assemblerlinie von SMT eines PCB?

A: Die Assemblerlinie PCB, die häufig als SMT (Surface Mount -Technologie) bezeichnet wird, ist eine Folge automatisierter Prozesse für PCB Manufaktururing. Es umfasst Schablonendruckmaschinen, Pick- und Place -Maschine, Reflow -Lötofen, Inspektionsmaschine und Testmaschine. Diese Linie sorgt für eine präzise und effiziente Montage elektronischer Komponenten nach PCB s, integral in der modernen Elektronikherstellung.

F: Wie heißt die in PCB SMT -Abbausatz?

A: Die in PCB -Anbaugruppe verwendete Maschine ist allgemein bekannt als 'SMT (Oberflächenmontechnologie).

F: Was ist PCB Maschine?

A: A PCB Maschine, häufig als 'SMT (Oberflächenmontage -Technologie) bezeichnet, ' ist eine kritische Komponente der SMT -Linie in der Elektronikherstellung. Diese spezialisierte Maschine ist verantwortlich für die präzise Platzierung elektronischer Komponenten wie Widerstände, Kondensatoren und integrierten Schaltungen auf gedruckte Leiterplatten (PCB s). Die SMT -Maschine sorgt für eine genaue Ausrichtung und das Löten dieser Komponenten, wodurch zur allgemeinen Qualität und Effizienz der PCB -Argbur beiträgt. Es spielt eine zentrale Rolle bei der modernen Elektronikproduktion, die eine Hochgeschwindigkeits- und Präzisionsbaugruppe von Komponenten ermöglicht, was es zu einem Eckpfeiler von PCB Herstellungsprozessen macht.