Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-11-21 Herkunft:Powered

Wenn die Komponentengrößen auf das 008004-Niveau schrumpfen, wird die Innenwelt einer Leiterplatte komplexer als eine Haarsträhne.

Je präziser die Elektronik wird, desto leichter können sich schwerwiegende Probleme verstecken, wo sie nicht sichtbar sind.

Diese „latenten Defekte“ verursachen wiederholte, schwer erklärbare Feldausfälle in hochzuverlässigen Sektoren wie Automobil, Medizin, Luft- und Raumfahrt und 5G.

AOI kann sie nicht sehen.

IKT kann sie nicht erkennen.

Eine manuelle Inspektion hat überhaupt keine Chance.

Das Verständnis der Eigenschaften und Standards der Röntgeninspektion ist daher nicht mehr optional – es ist die Grundlage für die Bewertung dessen, was in modernen Lötverbindungen wirklich erkannt, gemessen und vertrauenswürdig ist.

Nur eine hochauflösende Röntgeninspektion kann zerstörungsfrei Hohlräume, Brückenbildung, Frontalaufprall, schlechte Benetzung, unzureichende Lotfüllung, Probleme mit der Drahtverbindung und andere tiefgreifende Defekte aufdecken – genau wie bei einer echten „ Durchsicht “.

Es ist derzeit die einzige Prüfmethode, die eine wirklich zuverlässige Beurteilung der Lötstellenqualität ermöglicht.

Die gefährlichsten Probleme moderner PCBs sind für das bloße Auge oft völlig unsichtbar.

Hohlräume, Brücken, kalte Lötstellen und Head-in-Pillow-Defekte wirken wie „latente Zeitbomben“ und lösen zufällige Ausfälle aus.

Bei PCBs mit hoher Dichte sind diese Probleme unvermeidbar.

Heutige BGA-Gehäuse verfügen über Rastermaße von nur 0,35 mm.

Große Wärmeleitpads auf QFN- und LGA-Gehäusen erhöhen das Risiko versteckter Defekte.

Gestapelte Pakete wie PoP und SiP vervielfachen die Anzahl der Lötstellen dramatisch.

Sogar Hash-Boards für Kryptowährungs-Miner können Tausende völlig unsichtbarer Lötstellen enthalten.

Die Risiken skalieren entsprechend:

Der Anteil der Lotkugeln beträgt mehr als 25 %.

Versteckte Überbrückung unter QFN-Wärmeleitpads.

HiP-Defekte (Head-in-Pillow), die durch eine Verformung der Verpackung verursacht werden.

Kalte Fugen und schlechte Benetzung aufgrund der ENIG/OSP-Oberflächenveredelung.

Unzureichende Zylinderfüllung und umlaufende Risse in den PTH-Durchkontaktierungen.

Risse in der Drahtverbindung oder Abheben der Verbindung innerhalb von Halbleitergehäusen.

Dies sind alles „unsichtbare, aber katastrophale“ Defekte, die zum vollständigen Ausfall des Geräts führen können.

Egal wie fortgeschritten AOI wird, es kann nur die Oberfläche sehen.

Selbst das anspruchsvollste 3D-Modell AOI kann nur äußere Lotkehlen und Oberflächengeometrie analysieren.

Echte Defekte verbergen sich unter Komponentenpaketen, in Lötstellen und unter Wärmeleitpads.

IKT kann die elektrische Kontinuität prüfen, jedoch keine Hohlräume, Risse oder mechanischen Defekte in Lötstellen erkennen.

Viele Verbindungen erscheinen beim Testen „elektrisch in Ordnung“, versagen jedoch nach 500–1000 thermischen Zyklen vollständig.

Hier liegt die Gefahr: Die Oberfläche sieht normal aus, aber der Countdown für interne Fehler hat bereits begonnen.

Automotive ISO 26262 ASIL-D.

IPC-7095 Level-3 BGA Anforderungen.

Luft- und Raumfahrt DO-160.

Militär MIL-STD-883.

Diese Normen schreiben zunehmend eine 100-prozentige Röntgenprüfung für verdeckte Lötstellen in sicherheitskritischen Bauteilen vor.

Automobilsteuergeräte, medizinische Implantate, Flugsteuerungselektronik, Luft- und Raumfahrtsysteme und 5G-Basisstationen – keine dieser Branchen kann unsichtbare Risiken tolerieren.

Hochzuverlässige Inspektionen sind nicht mehr optional – sie sind zur Grundlage der Fertigung geworden.

Um versteckte Lötstellenfehler zu erkennen, muss man zunächst verstehen, wie Röntgenstrahlen ein PCB „durchschauen“.

Röntgenstrahlen im Bereich von 50–160 kV passieren den PCB.

Verschiedene Materialien absorbieren Strahlung unterschiedlich:

Lot: höchste Dichte, am dunkelsten im Bild

Kupfer und Silizium: mittlere Absorption, grau

FR-4 und Luft: geringste Absorption, am hellsten

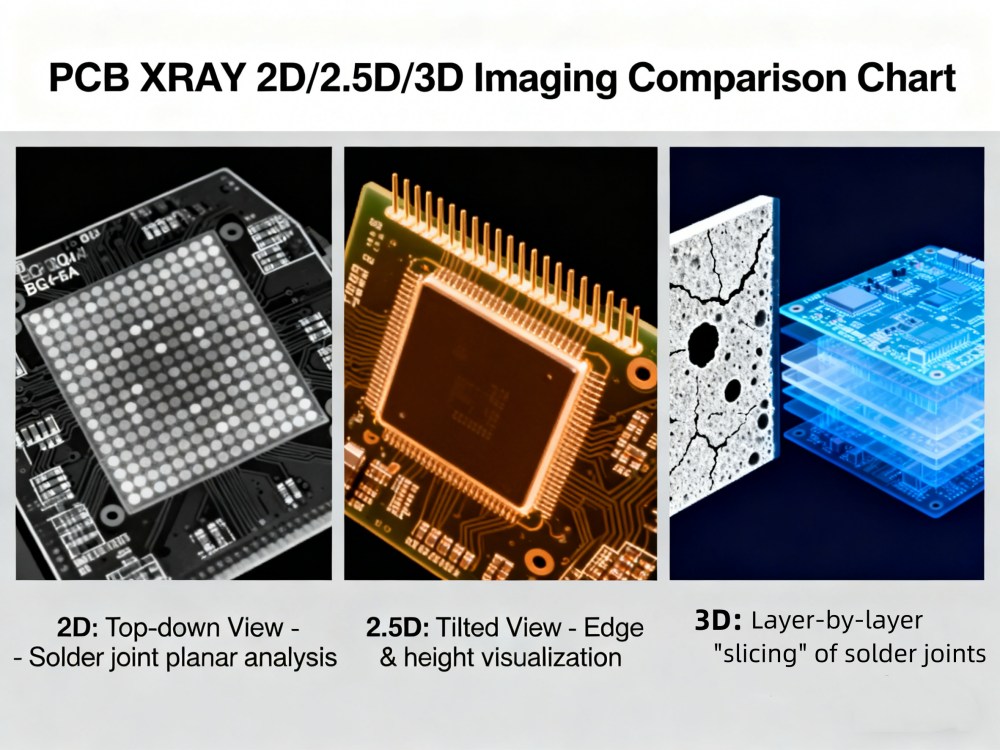

Die 2D-Bildgebung ermöglicht eine Ansicht von oben.

2.5D bietet einen schrägen Betrachtungswinkel von 60° und eine Tischdrehung, um verborgene Strukturen von der Seite zu betrachten.

Echte 3D-CT rekonstruiert die gesamte Lötstelle in volumetrische Daten mit einer Voxelauflösung von bis zu 1 µm und „schneidet“ die Lötstelle im Wesentlichen Schicht für Schicht für eine präzise Analyse.

Der Übertragungsmodus ist am schnellsten, ideal für die Inline-Probenahme.

Bei schräger Betrachtung (45°–60°) werden überlappende BGA-Reihen getrennt und die QFN-Überbrückung sichtbar.

Für die Fehleranalyse – etwa die Messung des Hohlraumvolumens oder die Rissausbreitung – ist die CT unerlässlich.

3D-CT-Ergebnisse zeigen genau, was in der Lötstelle passiert, und machen Rätselraten überflüssig.

Die Ausrüstung – nicht die Röntgentechnologie – ist der limitierende Faktor für eine klare Bildgebung.

Zu den kritischen Parametern gehören:

Stabilität der Röhrenspannung

Brennfleckgröße (<1 µm)

Pixelabstand des Detektors

Geometrische Vergrößerung (bis zu 2000×)

Thermische Stabilität der Röntgenquelle mit versiegelter Röhre

Diese bestimmen, ob feine innere Risse, Mikrohohlräume und andere subtile Mängel sichtbar sind.

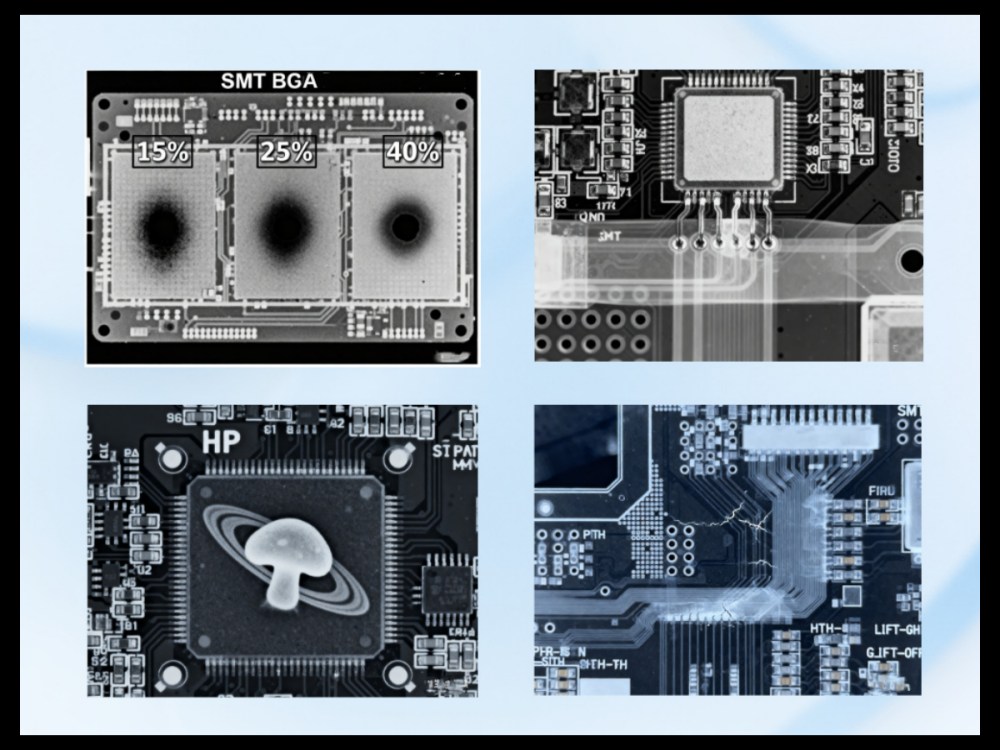

Hohlräume in BGA/CSP-Lotkugeln können die Wärmeleitfähigkeit um bis zu 40 % verringern, wenn der Hohlraumanteil 25 % übersteigt.

Automobilhersteller fordern häufig einen Gesamtporenanteil von <15 % für Antriebsstrang- und ADAS-Module.

Der Betrieb einer Drohne oder eines Elektrofahrzeug-Steuerpults mit solchen Lücken wäre gefährdet – der Sicherheitsspielraum liegt bei Null.

Überschüssige Lotpaste unter den Wärmeleitpads kann unsichtbare Kurzschlüsse verursachen.

Bei Vibrationen oder Temperaturwechseln vergrößern sich diese Kurzschlüsse und führen schließlich zu einem katastrophalen Ausfall.

QFN- und LGA-Pakete sehen äußerlich perfekt aus, können im Inneren jedoch Gefahren bergen.

HiP-Defekte bilden „Pilz“- oder „Saturnring“-Formen.

Ihre mechanische Festigkeit ist nahezu Null und kann bei minimaler Belastung versagen.

Röntgenaufnahmen machen diese inneren Strukturen frühzeitig sichtbar, lange bevor es zum Ausfall kommt.

Unzureichende PTH-Lötfüllung, Risse, Drahtfetzen oder Delaminierung beeinträchtigen die Zuverlässigkeit.

Röntgen überprüft die PTH-Füllrate (75–100 %) und erkennt versteckte Defekte sofort.

Hochzuverlässige Branchen schreiben eine 100-prozentige Röntgeninspektion vor, um diese unsichtbaren „Zeitbomben“ zu identifizieren.

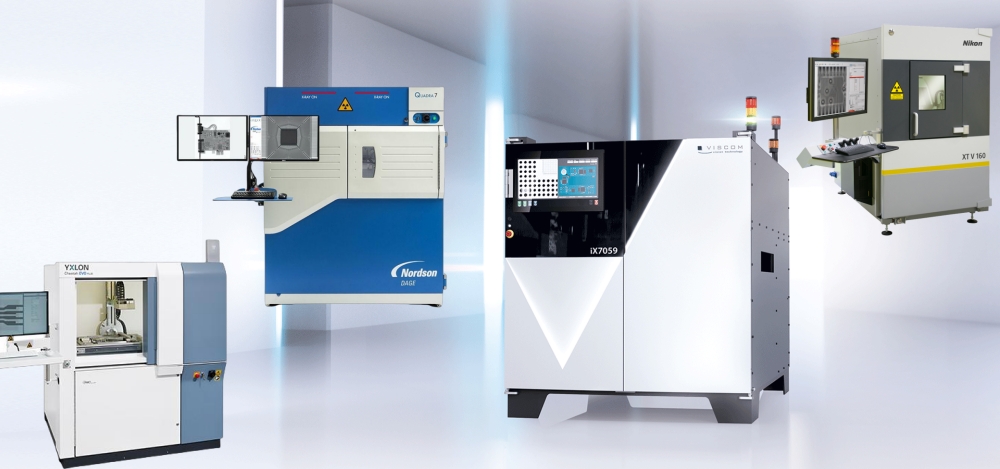

Bei der Auswahl eines Röntgensystems geht es darum, das Werkzeug an Ihre Anwendung anzupassen.

Offline-Systeme bieten eine Auflösung von 1–2 µm, eine Neigung von 60°, eine Drehung um 360° und vollständiges CT-Scannen.

Ideal für die Automobil-, Medizin- und NPI-Branche – wo Zuverlässigkeit von entscheidender Bedeutung ist.

Inline-Systeme tauschen etwas Auflösung gegen Geschwindigkeit ein.

Perfekt für hochvolumige Unterhaltungselektronik, da der Durchsatz verbessert wird.

High-End-Marktführer: Nikon XT V, YXLON Cheetah EVO, Nordson DAGE Quadra und Viscom.

I.C.T hat sich zur am schnellsten wachsenden Marke weltweit entwickelt und bietet mit innovativer zweisprachiger Software gleiche oder bessere Leistung zu 40–60 % geringeren Kosten.

Für Unternehmen, die ein Gleichgewicht zwischen Qualität und Kosten suchen, ist I.C.T die erste Wahl.

Unterstützt PCBs bis zu 510×510 mm, 60° Neigung, optional 360° Drehung.

CNC-/Array-Programmierung und Blasen-/Hohlraummessung mit einem Klick.

Das hochstabile geschlossene Rohrdesign gewährleistet einen zuverlässigen Langzeitbetrieb.

Ideal für 5G-Router, Kfz-Steuergeräte und industrielle PCBA-Leitungen.

Hamamatsu 130 kV Röntgenquelle, bis zu 1 µm Auflösung.

Hervorragend geeignet für 008004-Lötverbindungen, Golddrahtbonden, IGBT-Leerstellenerkennung und das Schweißen von Lithiumbatterielaschen.

Extragroßes Navigationsfenster und automatische NG-Beurteilung.

Hochgeschwindigkeits-2,5D-Inspektion plus vollständige 3D-Inspektion.

60° Neigung, 1 µm Auflösung, Hohlraum- und Lotkriechmessung mit einem Klick.

Intuitive Software.

Bevorzugt in der Luft- und Raumfahrt, bei medizinischen Implantaten und High-End-Servern.

Verwenden Sie Halterungen aus Kohlefaser, um PCBs zu stabilisieren.

Spezielle Programme für jeden Pakettyp:

BGA: 45° schräg

QFN: 0°-Übertragung

Halbleiter: hochmagnetischer Golddraht

Maßgeschneiderte Programmierung verbessert die Genauigkeit und reduziert Fehlalarme.

Die I.C.T-Software berechnet Hohlräume in %, Brückendicke und Lauffüllung in % und erstellt konforme Gut/Schlecht-Berichte.

Stellt sicher, dass Inspektionen den globalen Qualitäts- und Zuverlässigkeitsstandards entsprechen.

Versteckte Lötstellenfehler verursachen über 70 % der Feldausfälle in hochzuverlässiger Elektronik.

Nur die Röntgeninspektion kann sie zuverlässig erkennen.

I.C.T X-7100, X-7900 und X-9200 bieten eine Auflösung im Submikrometerbereich, intelligente Software und globalen Service.

Sie helfen Fabriken dabei, die Ausfallraten auf unter 50 ppm zu senken und einen ROI in weniger als 8 Monaten zu erzielen.

Bei der Auswahl der richtigen Röntgenlösung geht es darum, Leistung, Zuverlässigkeit und Markenreputation zu schützen.

1. Welcher Hohlraumanteil ist in der Automobilindustrie akzeptabel BGA?

IPC-7095 Klasse 3: ≤25 % insgesamt, kein einzelner Hohlraum >15 %.

Die meisten Tier-1-Lieferanten fordern mittlerweile ≤15 % Gesamt- und ≤10 % Einzelhohlraum für kritische Verbindungen.

2. Kann Röntgenstrahlung AOI vollständig ersetzen?

Nein. Best Practice: SPI + 3D AOI + Röntgen für nahezu null Flucht.

3. Wie hoch ist der typische ROI?

4–8 Monate, durch vermiedene Rückrufe, reduzierte Garantiekosten und den Wegfall manueller Inspektionsarbeiten.

4. Wie wählt man zwischen IKT-Modellen?

X-7100: allgemein PCBA

X-7900: Halbleiter und Batterie

X-9200: hochauflösende + vollständige 3D-CT

5. Bietet I.C.T Schulungen und weltweiten Support an?

Ja. 7-tägige Schulung vor Ort inklusive. Servicezentren in Asien, Europa und Amerika.

Fernantwort innerhalb von 2 Stunden. 1 Jahr Garantie.

Fordern Sie noch heute eine kostenlose Online-Demo oder ein Angebot an >>>