Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-12-11 Herkunft:Powered

In der modernen SMT-Produktion mit hoher Dichte entstehen die teuersten Fehler in der Phase des Lotpastendrucks – doch die meisten Fabriken entdecken sie erst Stunden später bei AOI oder Funktionstests. Wenn Ihre Linie bereits diese fünf klassischen Warnzeichen aufweist, brauchen Sie nicht nur SPI in der Linie SMT – Sie haben es gestern gebraucht.

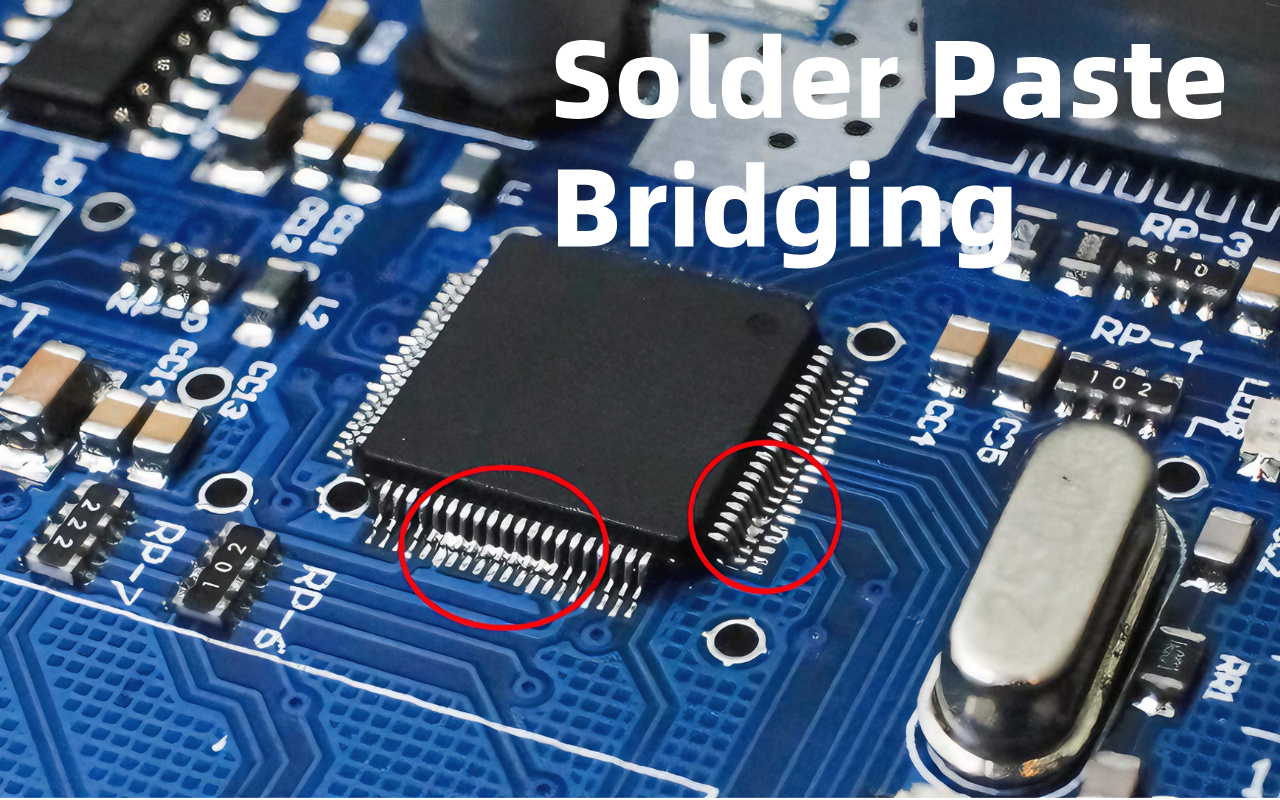

Stellen Sie sich vor, Sie gehen jeden Morgen zur AOI-Station und sehen immer wieder die gleichen roten Fehlermeldungen: „unzureichendes Lot“, „zu viel Lot“ oder „Überbrückung“. Das ist kein Pech – es ist das erste große Warnsignal dafür, dass Ihr Lotpastendruckschritt ein Problem hat.

AOI ist die Maschine, die die Platinen nach dem Platzieren der Komponenten überprüft. Wenn sie also immer wieder Probleme mit der Lötpaste feststellt, bedeutet das, dass die Probleme viel früher begonnen haben, direkt am Drucker. Die meisten Fabriken gehen davon aus, dass AOI alles abfängt, aber als AOI das Problem erkennt, ist die Platine bereits bestückt und möglicherweise sogar umgeflossen.

Es kostet jetzt viel Zeit und Geld, es zu reparieren. SPI hingegen überprüft die Lotpaste direkt nach dem Drucken, bevor irgendwelche Komponenten hinzugefügt werden. Auf diese Weise kommt es nie zu fehlerhaften Boards und Sie sparen jeden Tag stundenlange Nacharbeit.

Zu wenig Lot bedeutet, dass einige Pads zu wenig Paste enthalten, sodass sich die Komponenten nach dem Erhitzen möglicherweise nicht richtig verbinden. Zu viel Lot bedeutet zu viel Paste, was zu Kurzschlüssen zwischen benachbarten Pads führen kann.

Möglicherweise sehen Sie ein Brett mit nur 60 % der benötigten Paste auf einem BGA-Ball, während das nächste Brett 140 % an der gleichen Stelle hat. Dies liegt daran, dass der Drucker nicht jedes Mal die gleiche Menge ausgibt. Der Bediener gibt oft der Paste oder der Schablone die Schuld, aber der wahre Grund ist meist ein instabiler Druck oder eine instabile Geschwindigkeit.

Ohne Messung entdeckt man es erst später bei AOI. Eine einfache SPI-Überprüfung direkt nach dem Drucken würde das genaue Volumen auf jedem einzelnen Pad anzeigen und das Problem sofort beheben.

Pastenversatz bedeutet, dass die Lotpaste etwas links oder rechts von der Stelle gedruckt wird, an der sie sein sollte. Schon eine winzige Verschiebung von 25 Mikrometern (dünner als ein Haar) kann dazu führen, dass die Paste das nächste Pad berührt und eine Brücke entsteht. Die Überbrückung sieht aus wie kleine silberne Verbindungen zwischen Stiften, die getrennt sein sollten.

Ingenieure sagen oft „Die Schablone ist in Ordnung“ oder „Die Platzierung hat das verursacht“, aber meistens hat der Drucker die Paste während des Druckens verschoben. Zufällige Brückenbildung tritt besonders häufig bei Teilen mit feinem Rastermaß wie 0,5-mm- oder 0,4-mm-Komponenten auf.

AOI wird es fangen, aber das Board ist bereits voller teurer Chips. SPI misst die genaue Position jedes Pastenauftrags in Sekundenschnelle, sodass Sie den Drucker reparieren, bevor die nächste Platine überhaupt startet.

Jedes Mal, wenn AOI eine Platine wegen eines Lötpastenproblems stoppt, sendet Ihnen Ihr Drucker eine Nachricht: „Ich brauche Hilfe!“ Studien von IPC und SMTA zeigen, dass 60 % bis 74 % aller Lötfehler bereits in der Druckphase beginnen.

Das bedeutet, dass mehr als die Hälfte Ihrer Nacharbeitszeit durch etwas verursacht wird, das mit SPI in 10 Sekunden behoben werden könnte. Stellen Sie sich das wie ein Auto mit plattem Reifen vor – Sie warten nicht bis zum Unfall, um die Reifen zu überprüfen. Im Moment teilt Ihnen AOI mit, dass der Reifen platt ist, Sie aber noch fahren.

Der Einbau von SPI ist wie das Hinzufügen eines Reifendrucksensors: Er warnt Sie, sobald der Druck abfällt, sodass es gar nicht erst zu einer Panne kommt. Fabriken, die SPI hinzufügen, reduzieren in der Regel im ersten Monat 70 % der Pastenfehler.

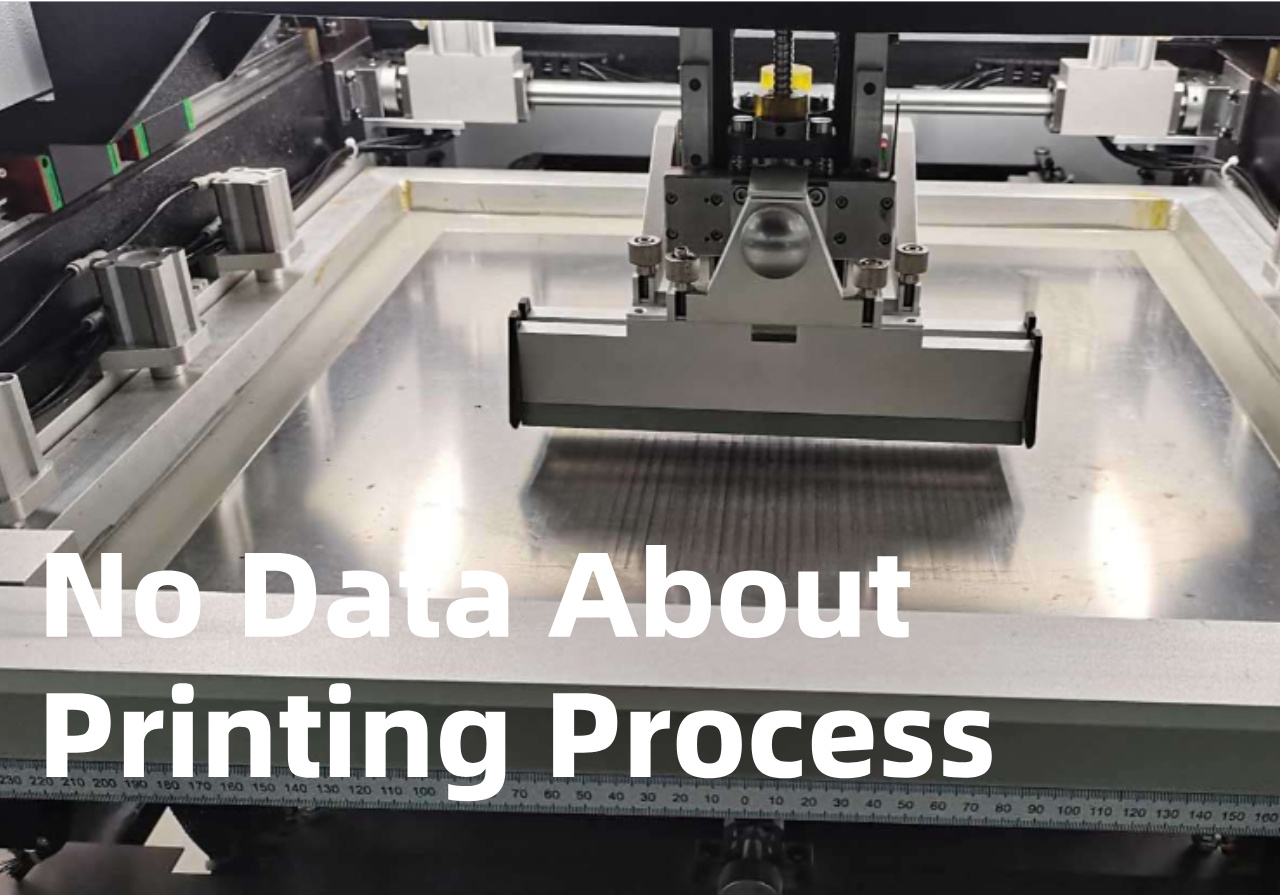

Wenn Ihre Techniker jeden Tag Stunden damit verbringen, Druckereinstellungen (Geschwindigkeit, Druck, Abstand) zu ändern, die Qualität aber immer noch schwankt, haben Sie kein Problem mit den „Einstellungen“. Sie haben ein Problem mit „keine Daten“. Ohne echte Messungen ist jede Anpassung nur eine Vermutung.

SPI liefert Ihnen ein klares 3D-Bild jedes Pastenauftrags, sodass Sie genau wissen, was und um wie viel Sie ändern müssen. Dadurch werden stundenlange Versuche und Irrtümer zu einer 5-minütigen Lösung. Viele Fabriken leben jahrelang mit dieser Frustration, bevor sie merken, dass SPI das fehlende Werkzeug ist.

Während in der Frühschicht die Mängel nur 2 % betragen, sind es in der Nachtschicht plötzlich 15 %. Das Maschinenprogramm ist genau das gleiche, die Schablone ist die gleiche und die Paste kommt aus dem gleichen Glas. Der einzige Unterschied ist der Operator. Der eine drückt den Rakel vielleicht etwas fester, der andere stellt die Trenngeschwindigkeit etwas schneller ein.

Diese winzigen Unterschiede führen zu großen Volumenänderungen, die Sie mit Ihren Augen nicht sehen können. Jeder ist frustriert, weil niemand weiß, wer „Recht“ hat. SPI macht Schluss mit dem Rätselraten, indem es jedes Brett automatisch misst, sodass jede Schicht den gleichen perfekten Druck erhält, egal wer die Maschine bedient.

Sie reinigen die Linie, installieren eine neue Schablone, lassen die ersten paar Platinen laufen und plötzlich ist AOI voller roter Fehler. Bei kleinen Öffnungen kann die Lautstärke um 20–30 % sinken oder es entstehen Brücken, wo sie vorher nie vorhanden waren. Dies liegt daran, dass jede neue Schablone eine leicht unterschiedliche Dicke, Öffnungsgröße oder Oberflächenbeschaffenheit aufweist.

Ohne Messung verbringen Sie den ganzen Tag damit, Einstellungen zu optimieren, um wieder die Qualität von gestern zu erreichen. SPI scannt die allererste Platine nach einem Schablonenwechsel und sagt Ihnen genau, welche Öffnungen niedrig oder hoch sind. Sie nehmen eine intelligente Anpassung vor und setzen die Produktion fort – keine verschwendeten Platinen, keine verschwendeten Stunden.

Stellen Sie sich einen Piloten vor, der versucht, ein Flugzeug zu landen, während er alle Messgeräte mit Klebeband abdeckt. Genau das passiert, wenn Sie die Rakelgeschwindigkeit oder den Rakeldruck allein nach Gefühl einstellen. Eine kleine Änderung, die sich gut anfühlt, könnte tatsächlich die Lautstärke auf der Hälfte der Pads verschlechtern.

Am Ende ändern die Bediener die Einstellungen den ganzen Tag hin und her, und die Qualität stellt sich nie ein. SPI ist Ihr Cockpit-Dashboard: Es zeigt Höhe, Lautstärke und Position für jedes Pad in Echtzeit an. Sie sehen die Zahlen, nehmen eine präzise Änderung vor und das Problem verschwindet. Fabriken, die auf datengesteuertes Drucken umstellen, berichten von einer stabilen Qualität innerhalb der ersten Woche.

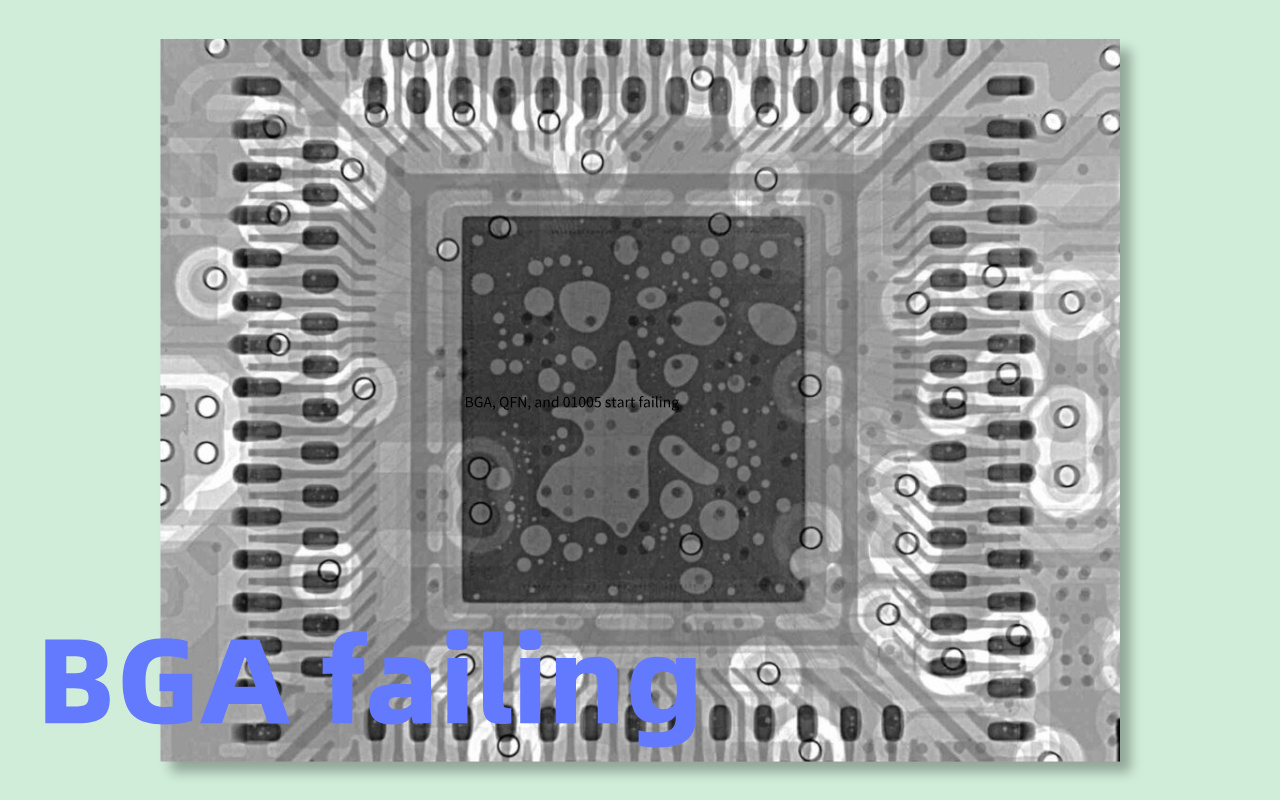

Wenn winzige Komponenten wie BGA, QFN und 01005 auszufallen beginnen, wird die Nacharbeitsstation zum geschäftigsten Ort in der Fabrik. Die Reparatur einer einzelnen defekten Platine kann Hunderte oder sogar Tausende von Dollar kosten, und Kunden beschweren sich über Verzögerungen.

Jeder kann sehen, dass das Geld verschwindet, aber die meisten Leute geben immer noch die Schuld an Reflow oder Placement. Die Wahrheit ist, dass fast alle diese teuren Ausfälle mit einem schlechten Lotpastendruck beginnen. SPI stoppt sie, bevor Komponenten überhaupt platziert werden, was enorm viel Zeit und Geld spart.

BGA bedeutet, dass sich einige Kugeln nach dem Reflow überhaupt nicht verbinden. Der Kopf im Kissen sieht aus, als ob die BGA-Kugel auf der Paste ruht, anstatt richtig zu schmelzen. Kurzschlüsse entstehen, wenn zu viel Paste zwei Kugeln verbindet. Ingenieure sagen oft: „Das Reflow-Profil ist falsch“, aber die eigentliche Ursache ist meist ein ungleichmäßiges Pastenvolumen beim Drucken.

Wenn eine Kugel 30 % weniger Paste enthält, wird sie nicht richtig benetzt. Die Überarbeitung eines einzelnen BGA kann 30–60 Minuten dauern und birgt die Gefahr einer Beschädigung des Chips. SPI misst das Pastenvolumen jeder Kugel direkt nach dem Drucken, sodass diese Probleme nie beim Reflow auftreten.

QFN-Geräte verfügen über Pads an der Unterseite. Wenn also das Pastenvolumen auf einer Seite zu gering ist, steigt das Lot nicht an der Seitenwand hoch – dies wird als schlechte Benetzung bezeichnet. 01005-Chips sind so klein, dass selbst ein winziger Volumenunterschied dazu führt, dass sich ein Ende beim Reflow anhebt, wodurch ein Tombstoning entsteht (der Chip steht wie ein Tombstone aufrecht).

Beide Probleme werden zu 100 % durch ungleichmäßigen Druck verursacht. Eine Überarbeitung eines tombstoned 01005 ist nahezu unmöglich, ohne die Platine zu beschädigen. Bediener verbringen Stunden mit Heißluftpistolen und versuchen, das zu beheben, was in Sekundenschnelle hätte verhindert werden sollen. SPI fängt Volumenunterschiede von nur wenigen Mikrometern auf und hält selbst die kleinsten Chips perfekt flach.

Ein Unterschied in der Pastenhöhe von 20 μm klingt winzig – sie ist dünner als ein menschliches Haar. Doch beim Reflow wird dieser kleine Unterschied zu großen Problemen: Unterbrechungen, Kurzschlüsse, Head-in-Pillow oder Tombstoning. Eine defekte Platine kann ein ganzes teures Modul verschrotten lassen, etwa eine Smartphone-Kamera oder einen Automobilsensor.

Wenn Sie 500 Platinen pro Tag herstellen, bedeutet eine Fehlerquote von nur 5 %, dass 25 Platinen fehlerhaft sind – und jeden Tag Tausende von Dollar verloren gehen. Wenn Sie das mit einem Monat multiplizieren, decken sich die Kosten problemlos für eine brandneue SPI-Maschine. SPI misst die Höhe mit einer Genauigkeit von 1 μm, sodass ein 20 μm-Problem erkannt und behoben wird, bevor die Platine den Drucker verlässt.

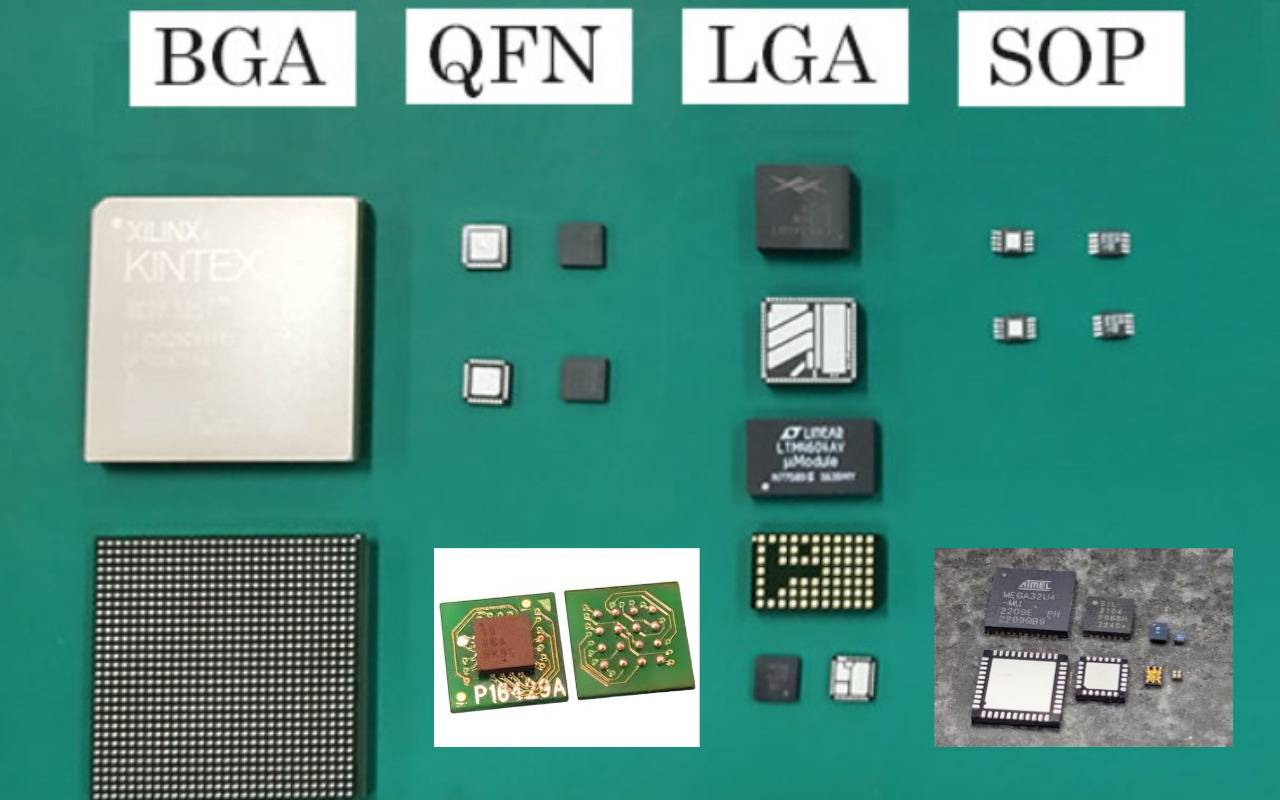

Jedes Jahr fragen Ihre Kunden nach kleineren, dichteren und leistungsstärkeren Platinen: 0,4-mm-Raster BGA, 01005-Widerstände, Mini-LED-Arrays.

Die Teile werden winzig, aber die meisten Fabriken verwenden immer noch die gleichen alten Druckgewohnheiten aus der 0603-Ära. Das ist, als würde man versuchen, mit dem Fahrrad ein Formel-1-Rennen zu gewinnen. Die Regeln der Physik haben sich geändert, und wenn sich Ihr Prozess nicht entsprechend geändert hat, ist ein Scheitern garantiert.

Ein 0,4 mm BGA hat Kugeln mit einem Durchmesser von nur 0,25 mm und der Abstand zwischen ihnen beträgt weniger als 0,15 mm. Ein 01005-Chip ist nur 0,4 mm × 0,2 mm groß – kleiner als ein Reiskorn. Mini-LED-Boards können 5.000–10.000 winzige LEDs auf einem Panel haben.

Für diese Teile schrumpft das zulässige Lotpastenvolumenfenster von ±50 % (vor zehn Jahren akzeptabel) auf heute ±10–15 %. Selbst ein kleiner Luftstoß aus der Klimaanlage kann die Paste aus dem Fenster drücken, wenn Sie sie nicht messen.

Bei großen 0603- oder 0805-Teilen konnte man „etwas mehr“ oder „etwas weniger“ Paste drucken und alles funktionierte trotzdem. Bei modernen Teilen bleibt fast kein Spielraum mehr. Ein Volumenunterschied von nur 10 % kann einen perfekten Druck nach dem Reflow in eine tote Platine verwandeln.

Das menschliche Auge kann diesen Unterschied nicht erkennen und auch normale 2D-Kameras in AOI können Höhe oder Volumen nicht genau messen. Bei einem Sturm fliegt man quasi im Blindflug.

Es ist zu spät, darauf zu warten, dass AOI Druckfehler findet. Bis dahin sind die teuren Chips bereits eingelegt und das Brett ist durch den Ofen gegangen. Die Überarbeitung eines 0,4 mm BGA- oder Mini LED-Panels ist äußerst schwierig und führt häufig zu dauerhaften Schäden an der Platine.

Viele Fabriken lernen dies auf die harte Tour, wenn die Einführung eines neuen Produkts fehlschlägt und Kunden drohen, Bestellungen an einen anderen Ort zu verlagern. SPI liefert Ihnen die Daten, die Sie benötigen, bevor Sie eine einzelne Komponente platzieren, sodass das neue, schwierige Produkt beim ersten Versuch reibungslos eingeführt werden kann.

Ihr Team hat das starke Gefühl, dass mit dem Drucker etwas nicht stimmt, aber niemand kann es beweisen.

Die Besprechungen dauern stundenlang: „Ist es der Rakel? Die Paste? Die Schablone? Die Temperatur?“ Jeder hat eine andere Meinung, weil niemand echte Zahlen hat. Dies ist das gefährlichste Warnsignal von allen – wenn der Verdacht groß ist, die Daten aber gleich null sind.

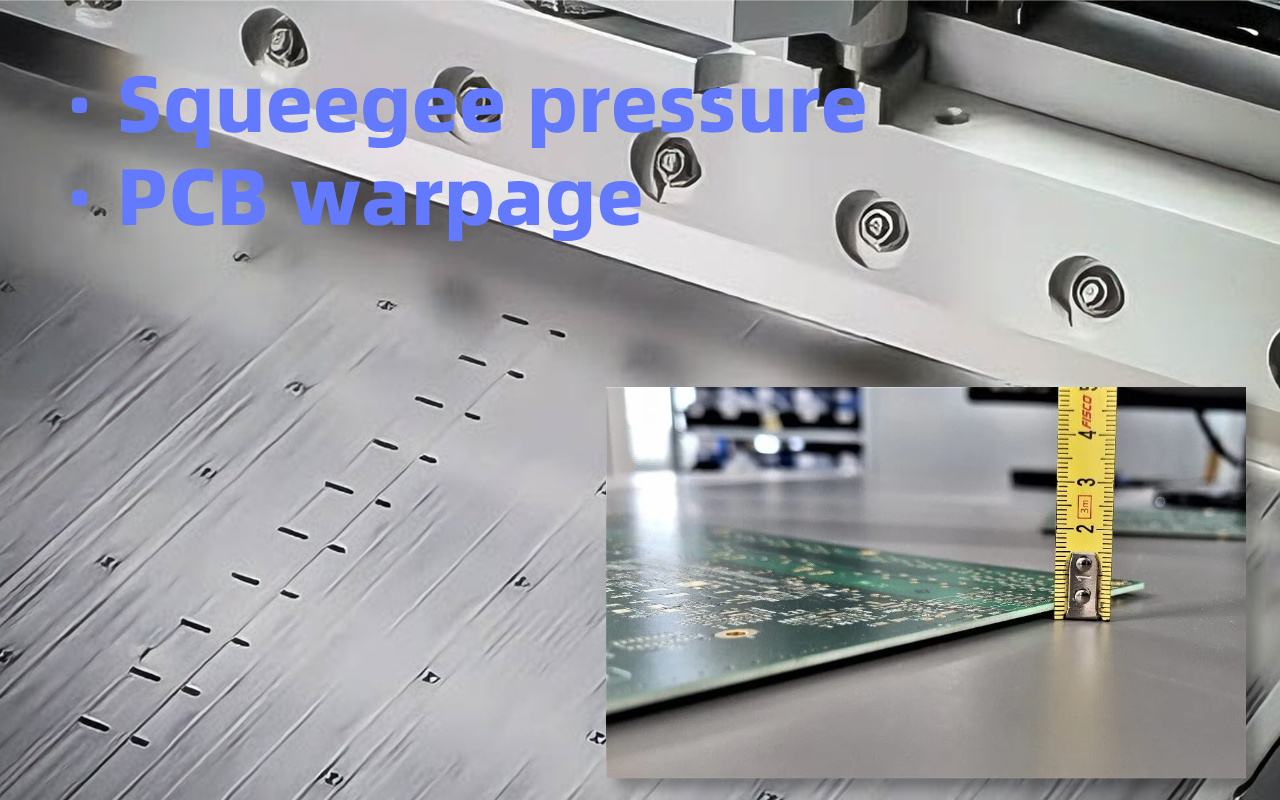

Das Rakelblatt sollte die Paste mit genau der gleichen Kraft von links nach rechts drücken. In der Realität können verschlissene Zylinder oder verschmutzte Schienen dazu führen, dass der Druck über den Hub hinweg um 0,5–2 kg schwankt.

Diese kleine Änderung kann das Pastenvolumen auf einer Seite der Platine um 20–40 % reduzieren. Sie werden es nie mit der Hand spüren, aber die Platinen werden es nach dem Reflow-Löten sehen.

Moderne dünne PCB (0,6–0,8 mm) verbiegen sich leicht unter ihrem Eigengewicht oder durch Hitze. Eine Biegung von nur 100–150 μm reicht aus, um das Pastenvolumen zwischen der Mitte und dem Rand der Platte um 30 % zu variieren.

Bediener sehen Brücken oder unzureichendes Lot, können aber nicht erklären, warum. SPI erstellt sofort in einem Scan eine 3D-Verzerrungs- und Volumenkarte, sodass Sie genau wissen, wo das Problem liegt.

Lötpaste reagiert empfindlich auf Luftfeuchtigkeit bei Raumtemperatur. Ein Anstieg der Temperatur um 5 °C oder ein Abfall der Luftfeuchtigkeit um 10 % kann dazu führen, dass die Paste anders rollt und ihr Volumen um 15–30 % verändert. Eine neue Pastencharge desselben Lieferanten kann sich aufgrund geringfügiger Änderungen im Metallgehalt oder im Flussmittel völlig anders verhalten.

Ohne SPI entdeckt man das erst nach Hunderten von schlechten Boards. Mit SPI sehen Sie die Änderung auf der allerersten Platine der neuen Charge und passen sie in Sekundenschnelle an.

Wenn Sie auch nur zwei der fünf oben genannten Anzeichen erkennen, ist die Botschaft klar: Ihr Druckprozess ist außer Kontrolle und kostet Sie jeden Tag Geld. Die gute Nachricht ist, dass die Lösung einfach und schnell ist.

☐ AOI stoppt weiterhin Boards wegen der gleichen Einfügeprobleme (Volumen, Bridge, Offset)

☐ SMT Die Druckereinstellungen wurden fast in jeder Schicht geändert, ohne dass sich eine dauerhafte Verbesserung ergab

☐ Die Nacharbeitsstation ist voll von Fine-Pitch-BGA/QFN/01005-Fehlern

☐ Ihr nächstes Produkt verwendet einen Abstand von 0,4 mm oder kleiner oder Mini LED

☐ Sie streiten über Druckerprobleme, haben aber keine konkreten Zahlen, um irgendetwas zu beweisen

Zwei oder mehr Schecks = Ihre Fabrik verliert jede Woche bereits Tausende von Dollar.

Die meisten Unternehmen warten mit der endgültigen Installation von SPI bis zu einem größeren Kundenaudit, einem großen Ausfall vor Ort oder einem verlorenen Vertrag. Bis dahin haben sie bereits sechs bis vierundzwanzig Monate Gewinn verschwendet. Intelligente Fabriken installieren SPI, bevor der Schmerz unerträglich wird.

Die Maschine amortisiert sich in der Regel innerhalb von 6–12 Monaten durch geringere Nacharbeit, eine höhere Ausbeute von über 99 % und keine Kundenbeschwerden. Bleibt nur noch die Frage: Wollen Sie weiterhin die „blöde Steuer“ zahlen oder schon heute mit dem Sparen beginnen?

Nein. AOI sieht die obere Oberfläche nach der Komponentenplatzierung; Es kann nicht das Volumen, die Höhe oder die Koplanarität der Lotpaste messen, bevor die Komponenten platziert werden. Branchendaten zeigen, dass 3D SPI 60–80 % der Fehler verhindert, die AOI andernfalls zu spät erkennen würde.

Moderne Inline-3D-SPI-Systeme erreichen eine Inspektionsgeschwindigkeit von 30–80 cm²/s bei vollständiger 3D-Messung – schneller als die meisten Hochgeschwindigkeits-Bestückungsmaschinen. Die Auswirkung auf die Zykluszeit beträgt typischerweise <3 Sekunden pro Platine.

Die typische Amortisationszeit beträgt allein durch Nacharbeit/Ausschussreduzierung 6–12 Monate. High-Mix-Fabriken erzielen oft einen ROI in <6 Monaten; Automobil/Medizin/Luft- und Raumfahrt erzielen einen ROI in 3–9 Monaten aufgrund von Zero-Escape-Anforderungen.

Selbst stabile Produkte leiden unter Schablonenverschleiß, Variationen der Pastencharge und Umweltdrift. Fabriken, die jahrelang nur ein Produkt verwenden, berichten nach der Installation von SPI immer noch von einer Ertragsverbesserung von 3–8 %.

Berechnen Sie Ihre aktuellen Nacharbeits- und Ausschusskosten pro Monat für pastenbedingte Mängel, multiplizieren Sie sie mit 12 und vergleichen Sie sie dann mit dem SPI-Preis. Die Mathematik spricht auf einer Folie fast immer für sich.