I.C.T

PCB Cleaning Machine

| Verfügbarkeitsstatus: | |

|---|---|

| Menge: | |

| Fortschrittliche PCB-Lösung zur Rückstandsentfernung

Bei der SMT- und Mixed-Technology-Produktion verbleiben nach dem Löten, Markieren oder Hantieren häufig Rückstände und Feinpartikel auf Leiterplatten. Die Circuit PCB Board Ultraschall-Staubsaugermaschine wurde entwickelt, um diese Herausforderungen durch einen kontrollierten Offline-Reinigungsprozess zu bewältigen. Durch die Kombination von Ultraschallenergie mit vakuumbasierter Entfernung zielt das System auf Verunreinigungen in engen Bauteilspalten und komplexen Platinenlayouts ab. Als Leiterplatten-Ultraschall-Staubsaugermaschine unterstützt es Hersteller, die höhere Sauberkeitsstandards fordern, ohne die Komplexität der Anlage zu erhöhen. Die Ausrüstung arbeitet unabhängig von der SMT-Linie, sodass die Reinigung entsprechend den Inspektionsergebnissen oder Produktanforderungen geplant werden kann, was die allgemeine Produktionsflexibilität und Qualitätskontrolle verbessert.

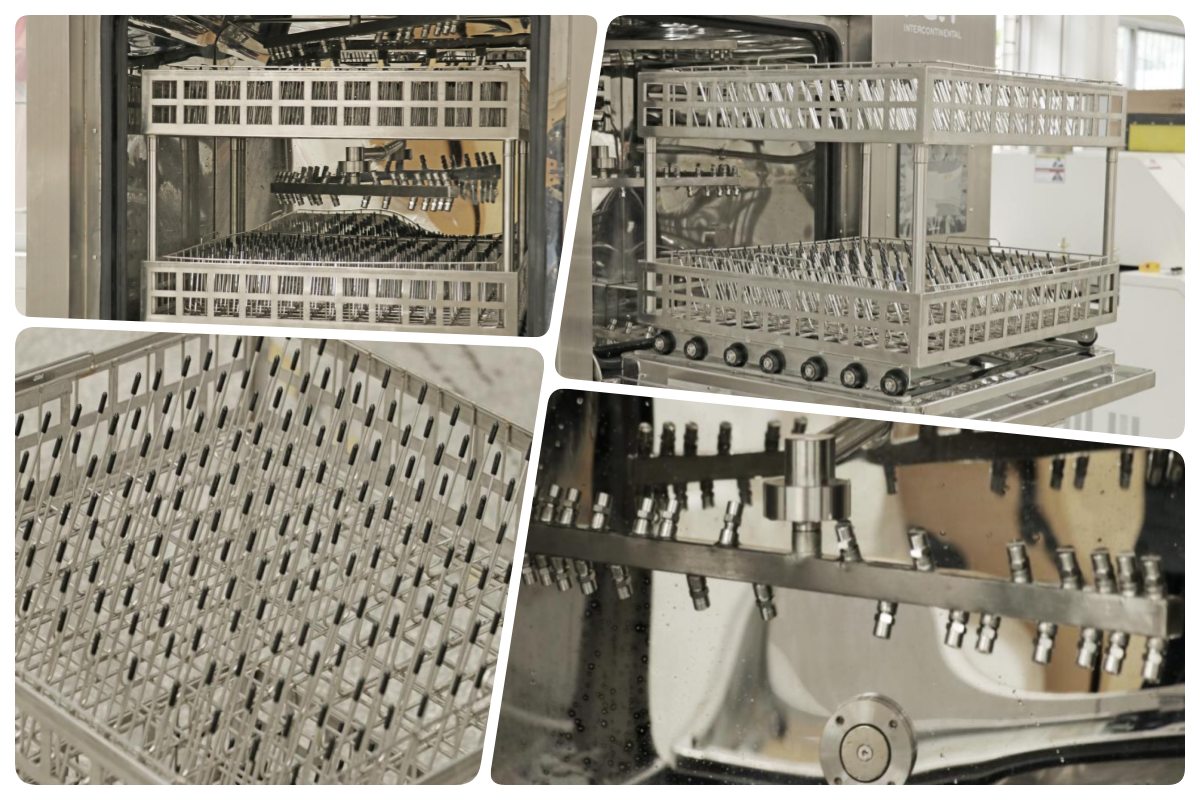

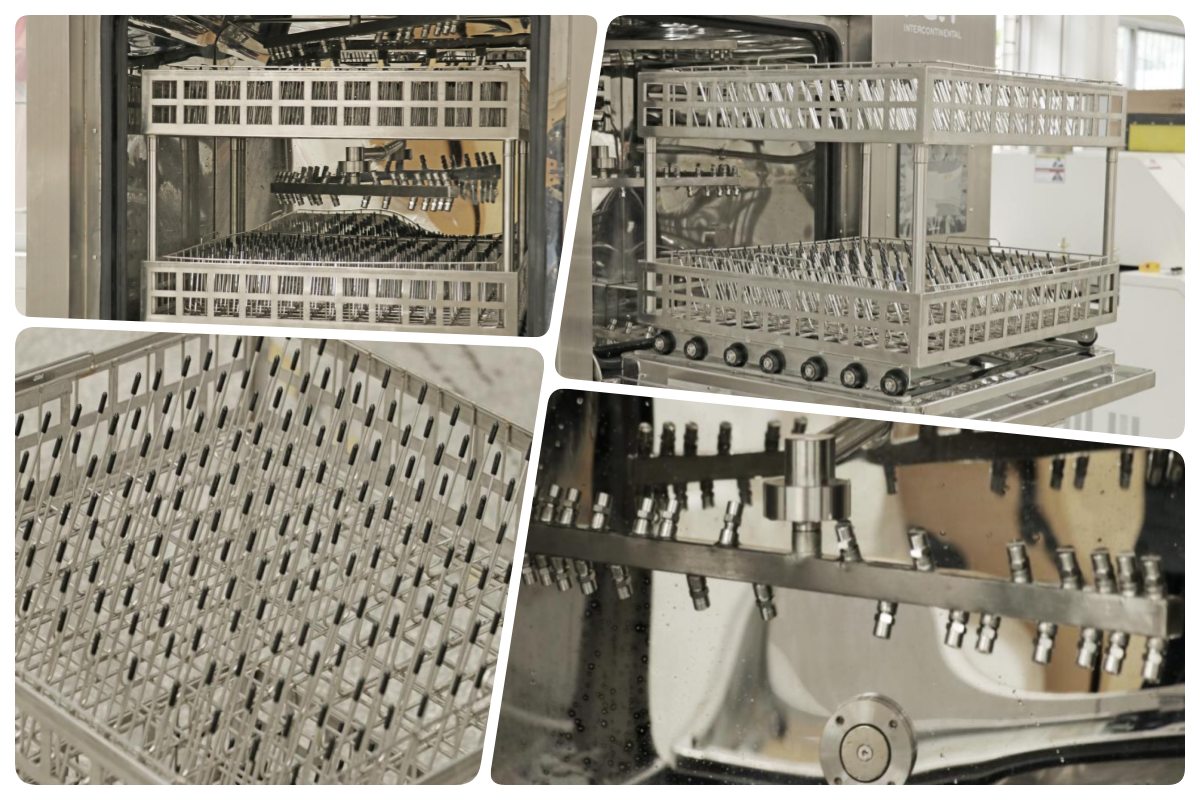

| Besonderheit

Der Reinigungsraum ist als geschlossener Bearbeitungsraum konzipiert, in dem Ultraschall und Vakuumreinigung in einer kontrollierten Umgebung zusammenarbeiten. PCB Baugruppen sind sicher positioniert, um eine gleichmäßige Belichtung während des Reinigungszyklus zu gewährleisten. Durch diese Struktur können Verunreinigungen durch Ultraschallenergie gelöst und durch Vakuumextraktion effizient entfernt werden. Für Hersteller, die dichte oder unregelmäßige PCB-Designs verarbeiten, verbessert der geschlossene Reinigungsraum die Konsistenz und reduziert Abweichungen zwischen Chargen. Durch die Isolierung des Prozesses von externen Störungen unterstützt das System stabile und wiederholbare Reinigungsergebnisse über verschiedene Produkttypen und Produktionspläne hinweg.

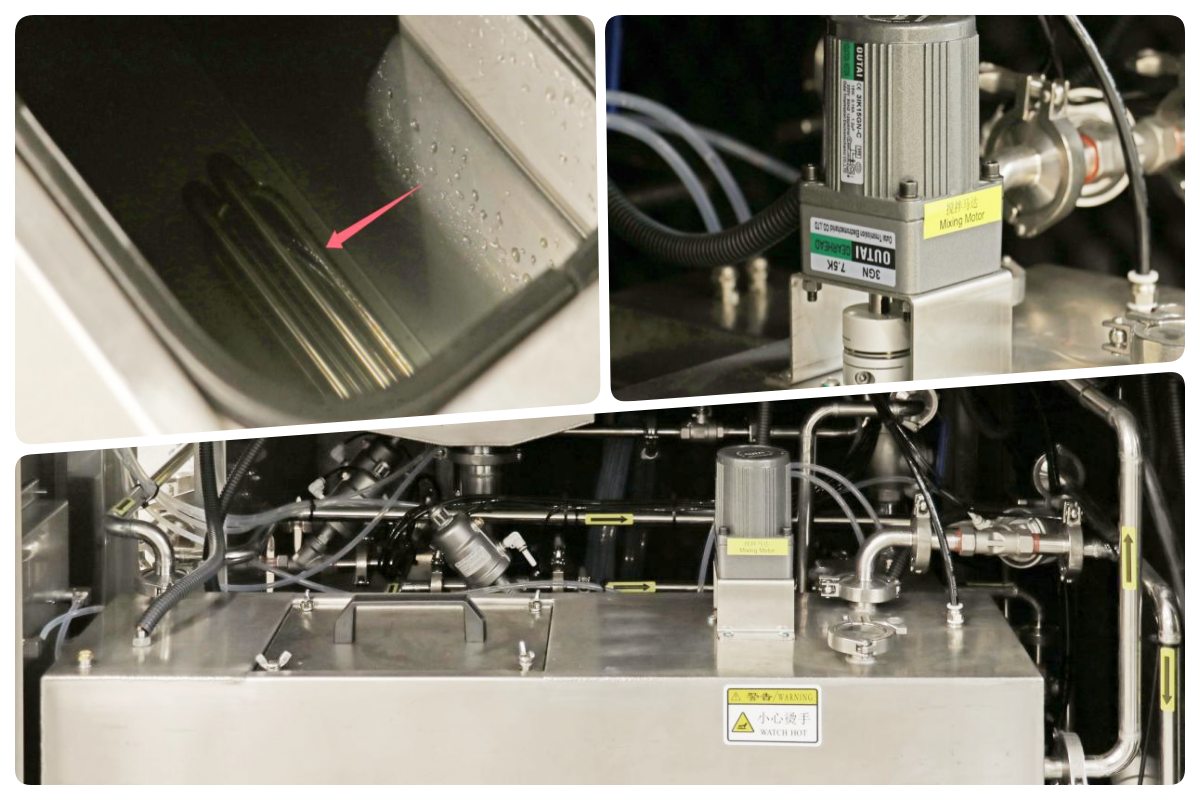

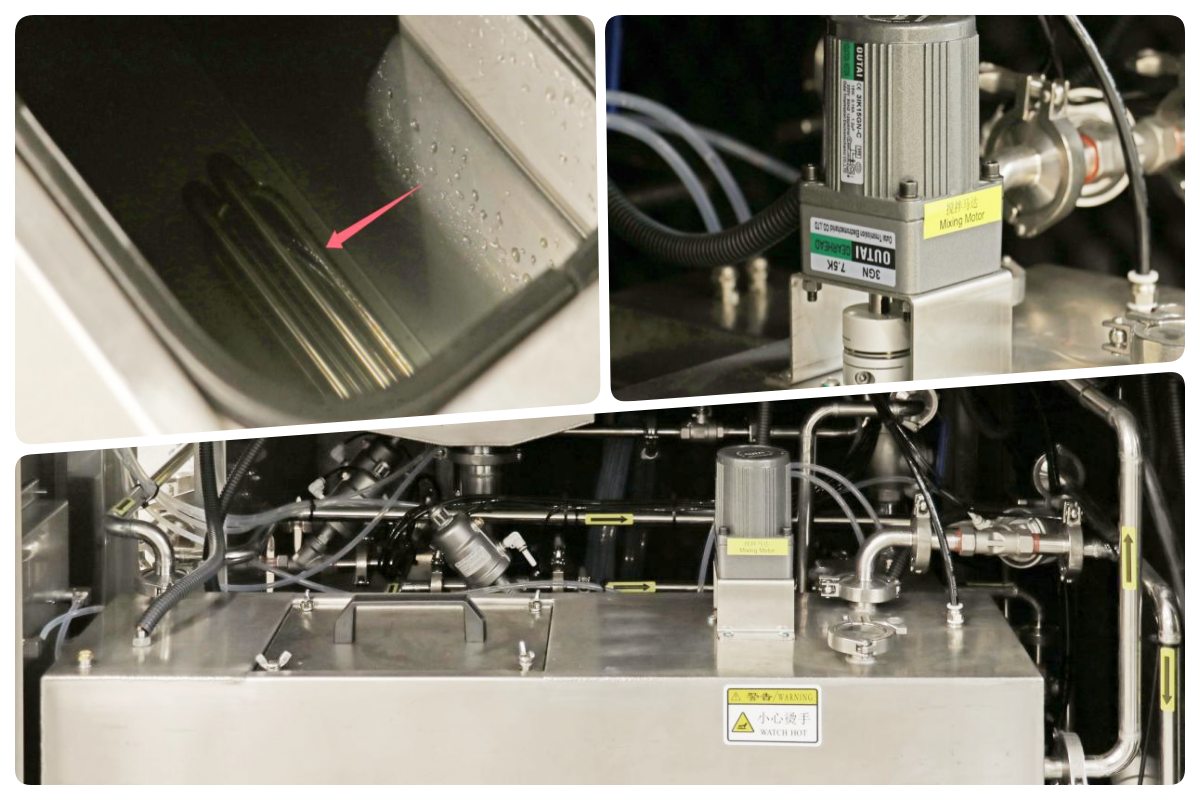

Das Zirkulationsrohrsystem verwaltet die Bewegung von Reinigungsmedien und abgesaugten Rückständen während des Betriebs. Die Strömungswege sind so konzipiert, dass sie einen stabilen Druck aufrechterhalten und gleichzeitig die erneute Ablagerung von Verunreinigungen auf der Plattenoberfläche verhindern. Gesammelte Rückstände werden durch Filterstufen geleitet, bevor die Anlage den Betrieb fortsetzt. Dieses Design unterstützt die langfristige Prozessstabilität und reduziert interne Verunreinigungen. In der täglichen Produktion trägt die Zirkulationsstruktur dazu bei, die Reinigungsleistung auch bei wiederholten Zyklen konstant zu halten. In Offline-Reinigungsumgebungen vereinfacht dieses vorhersehbare Strömungsverhalten die Wartungsplanung und trägt dazu bei, die Lebensdauer der Geräte zu verlängern.

Der Waschflüssigkeitstank spielt eine zentrale Rolle für die Aufrechterhaltung der Reinigungswirkung bei längerem Betrieb. Es speichert und filtert das im Ultraschallverfahren verwendete Reinigungsmedium und entfernt Partikel und Rückstände vor der Wiederverwendung. Bediener können den Flüssigkeitszustand überwachen und Austauschpläne klar verwalten. Dieser kontrollierte Ansatz verringert das Risiko einer Kreuzkontamination zwischen verschiedenen PCB-Produkten. Für Fabriken, die kundenspezifische Staubsaugerkonfigurationen verwenden, unterstützt der Waschflüssigkeitstank eine stabile Leistung über verschiedene Platinentypen hinweg und hält gleichzeitig die Betriebskosten und Prozessvariablen unter Kontrolle.

Das Trocknungsmodul stellt sicher, dass PCB Baugruppen nach der Reinigungsphase vollständig trocken sind. Der kontrollierte Luftstrom entfernt Restfeuchtigkeit aus Bauteilspalten, Anschlüssen und Lötstellen. Die Trocknungsparameter können an die Plattendicke und Bauteildichte angepasst werden. Dieser Schritt ist wichtig, um empfindliche elektronische Komponenten zu schützen und sicherzustellen, dass die Platinen für Inspektionen oder Tests bereit sind. In Produktionsumgebungen, in denen Aussehen und Zuverlässigkeit von entscheidender Bedeutung sind, trägt das Trocknungsmodul dazu bei, Sekundärfehler zu vermeiden und unterstützt eine reibungslose Weiterverarbeitung.

Das Steuerungssystem ist darauf ausgelegt, Ultraschallintensität, Vakuumzeit und Prozessdauer über eine klare und strukturierte Schnittstelle zu verwalten. Für unterschiedliche PCB-Designs und Verschmutzungsgrade können mehrere Programme gespeichert werden. Durch die Echtzeitüberwachung können Bediener den Systemstatus verfolgen und einen stabilen Betrieb aufrechterhalten. Alarm- und Schutzfunktionen reduzieren das Risiko anormaler Zustände. Anstatt sich auf komplexe Automatisierung zu konzentrieren, legt das Steuerungssystem Wert auf Wiederholbarkeit und Prozessdisziplin und hilft Herstellern, über Schichten und Produktwechsel hinweg eine gleichbleibende Reinigungsqualität zu erreichen.

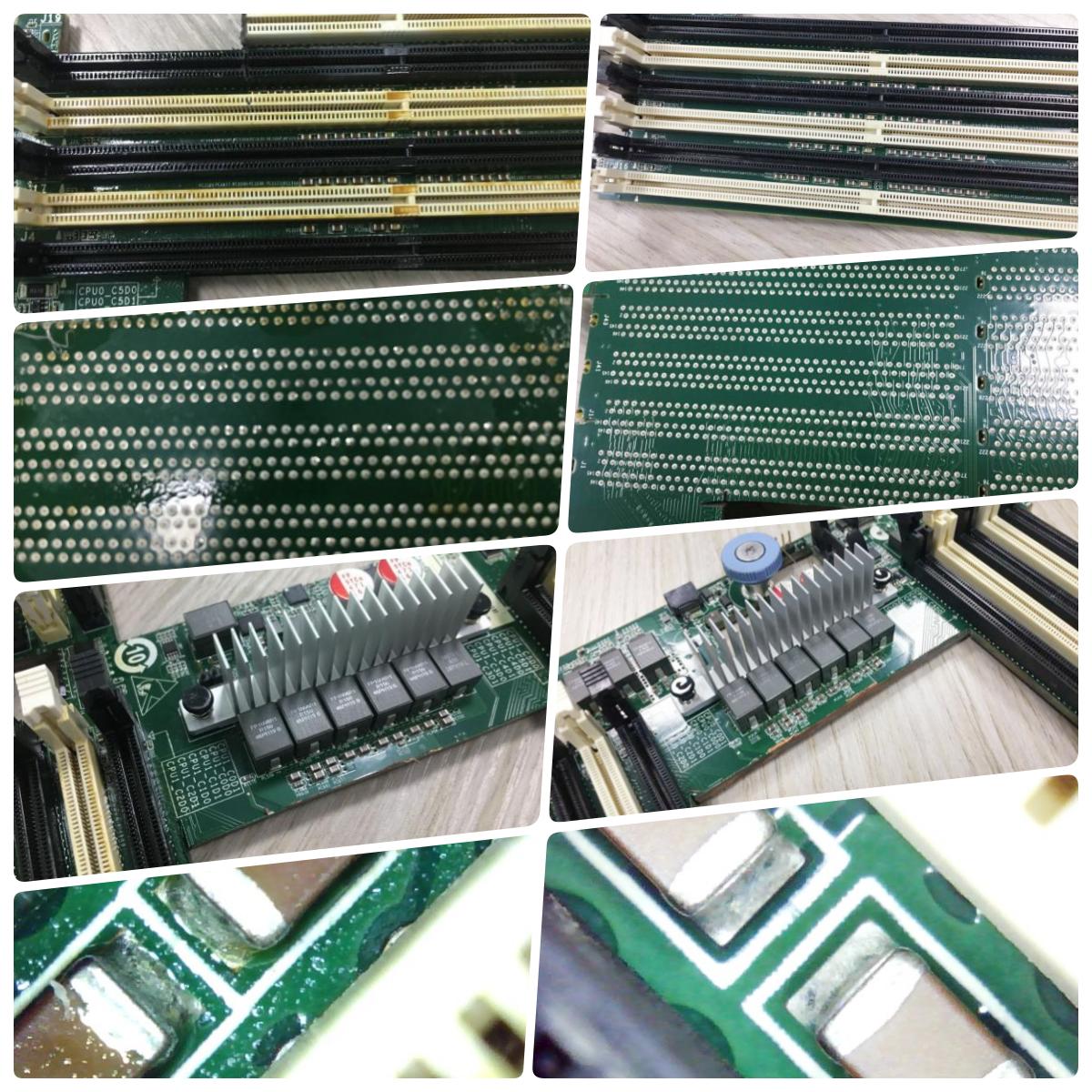

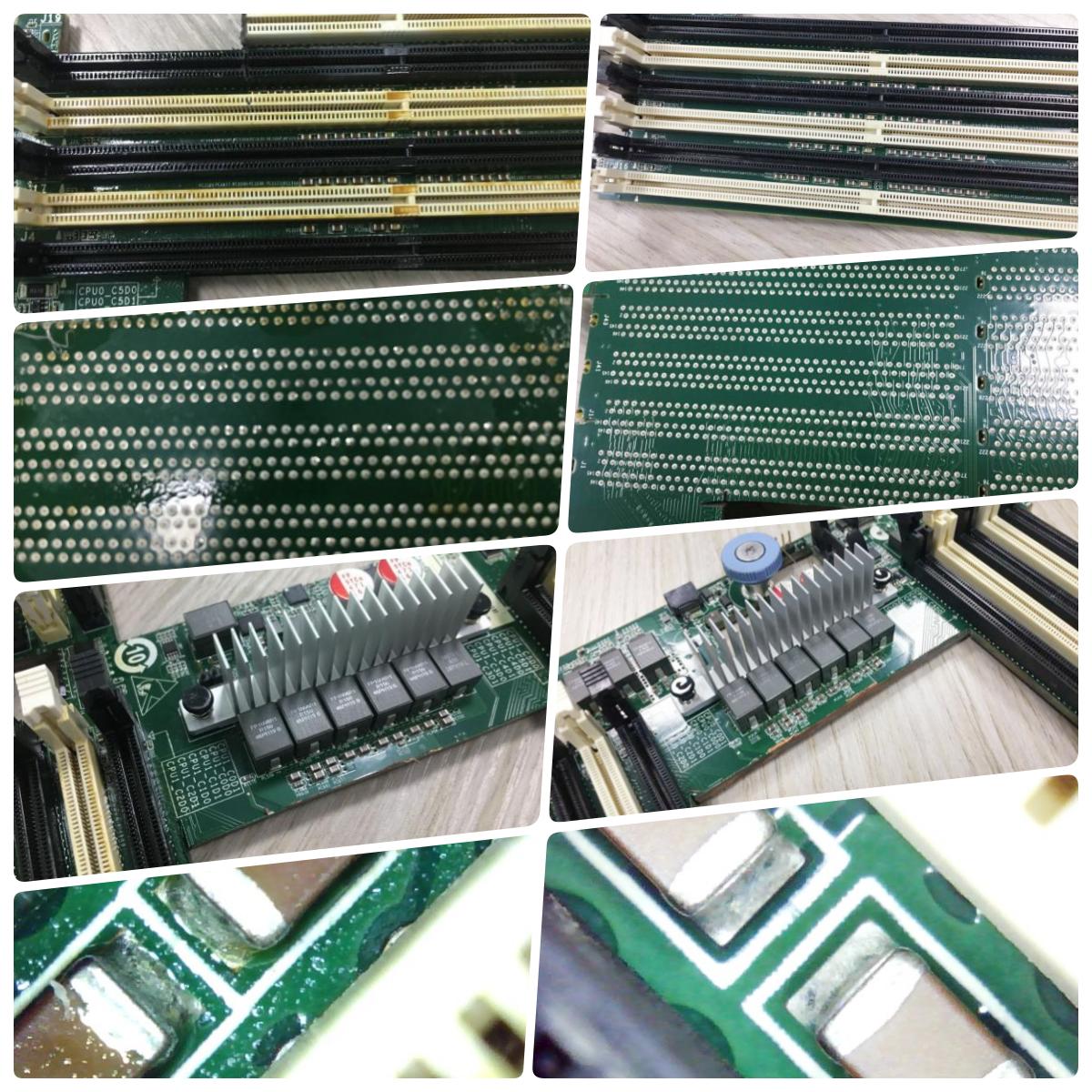

| Vergleich vorher und nachher

| Spezifikation

| Parameter | I.C.T-5600 (Offline) | I.C.T-6300 (Online) |

|---|---|---|

| Reinigungsart | Offline-Batch, Korbladen | Online-Kontinuierlicher Bandförderer |

| PCBA/Korbgröße | 610 × 560 × 100 mm × 2 Schichten | Bis zu 600 × 400 × 100 mm (maximale Förderbandbreite) |

| Reinigungsmethode | Multisprühen mit Erhitzen, Spülen, Heißlufttrocknen | Hochdrucksprühen, chemisch + DI-Spülung + Heißlufttrocknung |

| Tankkapazität (Verdünnungsmittel/Reinigung) | 60L (Verdünnung) / 17L (Sprühtank) | 240L (Reinflüssigkeitstank) |

| Konzentrattank | 30-32L | Ausgestattet mit konzentriertem Tank + automatischer Zugabe/Entladung |

| Stromversorgung | Nicht angegeben (normalerweise niedriger, ca. 30–50 kW geschätzt) | 380V 3P 50/60Hz, 110-122 kW |

| Maschinenabmessungen | Kompakt (genau nicht aufgeführt, geringerer Platzbedarf) | 5200 × 1750 × 1650–1700 mm |

| Trocknen | Heißlufttrocknung 10-30 Min | Mehrstufige Heißlufttrocknung (Trocknung 1 und Trocknung 2) |

| Steuerungssystem | Touchscreen, einfache Parameter, Passwort | PC + SPS, englische Software, einstellbare Drücke |

| Überwachung des DI-Wasserwiderstands | Ja, in Echtzeit | Ja, Überwachungssystem |

| Typische Verwendung | Kleine Chargen mit mehreren Sorten und hohem Mix | Hochvolumige Batch-Inline-SMT-Linien |

| SMT Linienausrüstungsliste

I.C.T baut mehrere SMT-Produktionslinien , die die PCB-Plattenreinigungsmaschine nahtlos ergänzen. Typische Aufbauten umfassen ein PCB-Lasermarkierungssystem für die Rückverfolgbarkeit, Drucker plus SPI für einen präzisen Pastenauftrag, JUKI-Bestückungsmaschinen für eine schnelle Montage, Reflow-Öfen für starke Lötverbindungen, AOI -Scanner für eine gründliche Inspektion und Förderbänder für den Flüssigkeitstransfer. Automatisierte Lotpastenlagersysteme bewahren die Materialqualität. Selektive Wellenlötoptionen erfüllen die Anforderungen an Durchgangslöcher. Jedes Teil lässt sich fachmännisch integrieren, um produktive, individuelle Linien zu bilden. I.C.T-Experten begleiten die Geräteauswahl und -installation, um während des gesamten Prozesses optimale Ergebnisse zu erzielen.

| Kundenerfolgsvideo

I.C.T hat die Installation und FAT-Unterstützung für zwei SMT-Produktionslinien für einen nordamerikanischen Hersteller von Schönheitsgeräten im Ausland erfolgreich abgeschlossen. Das Projekt umfasste Lasermarkierungssysteme, Lotpastendruck und SPI-Inspektion, Panasonic-Bestückungsmaschinen, Heller-Reflow-Öfen, AOI-Inspektionsgeräte, PCB-Handhabungssysteme, PCBA-Reinigungsmaschinen sowie vollautomatische Lotpasten-Lager- und Wärmeschränke. I.C.T-Ingenieure unterstützten die Installation, die Prozesseinrichtung und die Testproduktion. Beide SMT-Linien haben die Produktionsabnahme reibungslos bestanden, was eine stabile Massenproduktion und eine verbesserte Sauberkeitskontrolle aller bestückten Platinen ermöglicht.

| Service und Schulung

I.C.T bietet umfassende technische Unterstützung, die über einzelne Maschinen hinausgeht. Zu den Dienstleistungen gehören die komplette Linienplanung, Installationskoordination, Prozessausrichtung und Bedienerschulung. Reinigungsprozesse werden in Bezug auf vorgelagerte Löt- und nachgelagerte Inspektionsanforderungen konfiguriert. Der Schwerpunkt der Schulung liegt auf dem Aufbau eines internen Prozessverständnisses und einer langfristigen Einsatzfähigkeit. Dieser integrierte Ansatz hilft Kunden dabei, eine stabile Produktion aufrechtzuerhalten, Nacharbeiten zu reduzieren und die Konsistenz über die gesamte SMT-Linie hinweg zu verbessern, anstatt nur isolierte Geräte zu optimieren.

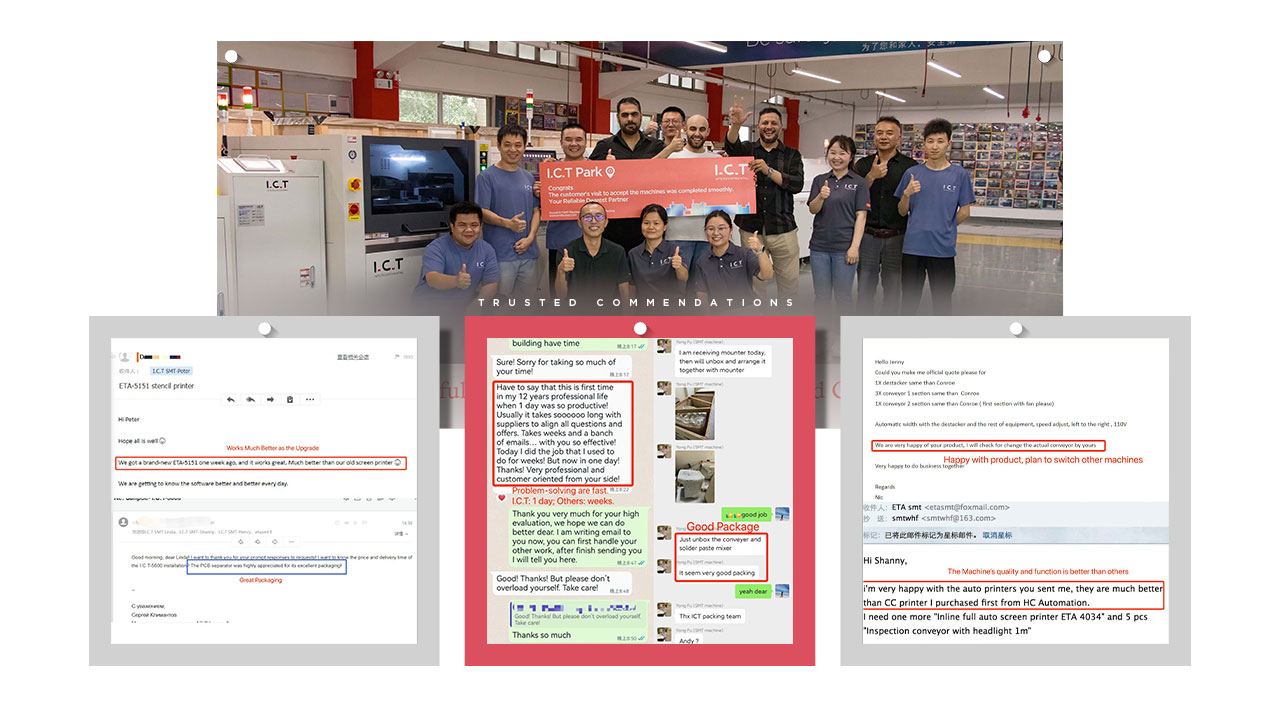

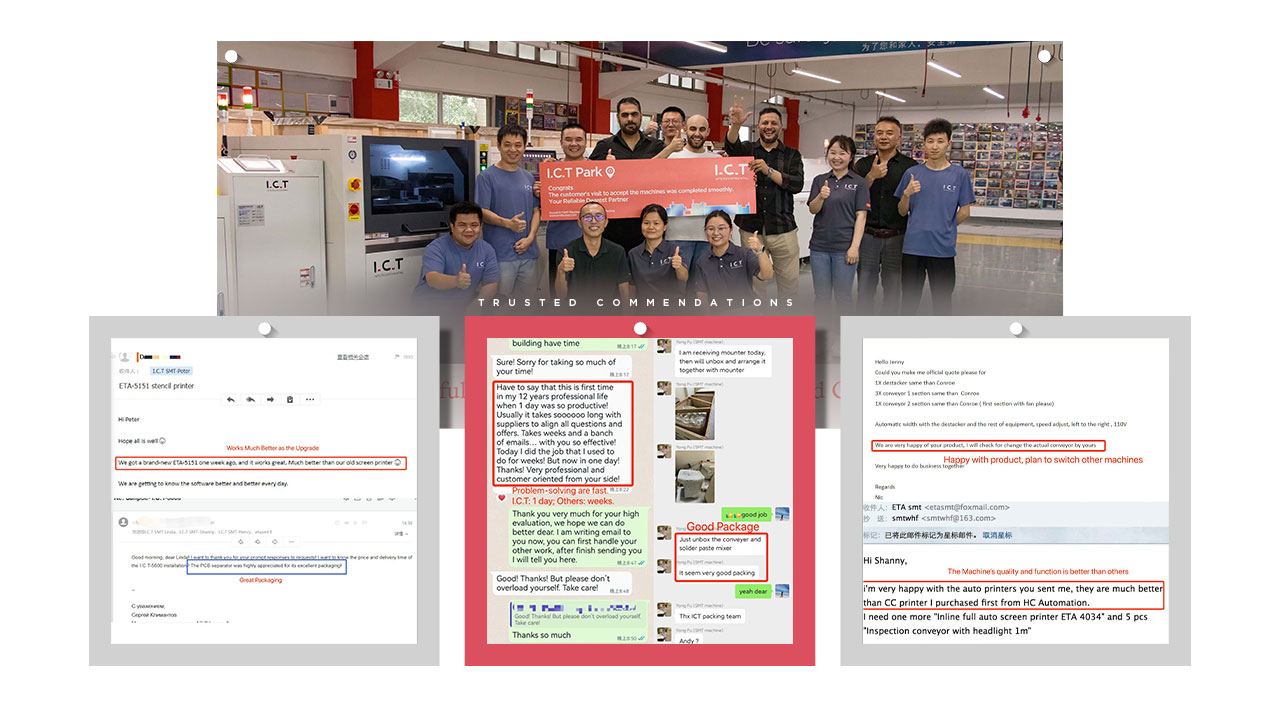

| Kundenrezensionen

Kunden erkennen I.C.T oft als zuverlässigen, langfristigen Fertigungspartner. Das Feedback unterstreicht die praktische Erfahrung der I.C.T-Ingenieure während der Installations- und Abnahmephasen im Ausland. Stabile Geräteleistung und vorhersehbare Reinigungsergebnisse werden häufig erwähnt. Kunden schätzen außerdem die sicheren Verpackungs- und Logistikvorkehrungen, die die Ausrüstung beim internationalen Transport schützen. Schnelle technische Reaktionen und klare Problemlösungen stärken das Vertrauen und die Zusammenarbeit über mehrere Projekte hinweg zusätzlich.

| Unsere Zertifizierung

I.C.T-Geräte werden in Übereinstimmung mit globalen Herstellungsstandards entwickelt und hergestellt. Zu den Zertifizierungen gehören CE und RoHS, die Sicherheits- und Umweltanforderungen unterstützen. Die ISO9001-Zertifizierung gewährleistet ein strukturiertes Qualitätsmanagement über die Design-, Produktions- und Testphasen hinweg. Mehrere Patente belegen die kontinuierliche technische Weiterentwicklung. Diese Zertifizierungen helfen Kunden dabei, Geräte sicher in verschiedenen Märkten einzusetzen und die gesetzlichen Anforderungen an elektronische Fertigungsanlagen zu erfüllen.

| Über I.C.T und SMT Factory

I.C.T ist ein professioneller Hersteller und Lösungsanbieter für SMT, DIP und Produktionslinien für elektronische Baugruppen. Mit starken internen Forschungs-, Konstruktions- und Fertigungskapazitäten unterstützt das Unternehmen Kunden weltweit. I.C.T beschäftigt ein großes technisches Team und wächst weiterhin schnell auf den globalen Märkten. Das Werk befolgt strenge Inspektions- und Qualitätskontrollverfahren, um eine zuverlässige Lieferung der Ausrüstung sicherzustellen. Durch umfangreiche Projekterfahrung unterstützt I.C.T Kunden beim Aufbau skalierbarer, effizienter und qualitativ hochwertiger Fertigungsabläufe.

| Fortschrittliche PCB-Lösung zur Rückstandsentfernung

Bei der SMT- und Mixed-Technology-Produktion verbleiben nach dem Löten, Markieren oder Hantieren häufig Rückstände und Feinpartikel auf Leiterplatten. Die Circuit PCB Board Ultraschall-Staubsaugermaschine wurde entwickelt, um diese Herausforderungen durch einen kontrollierten Offline-Reinigungsprozess zu bewältigen. Durch die Kombination von Ultraschallenergie mit vakuumbasierter Entfernung zielt das System auf Verunreinigungen in engen Bauteilspalten und komplexen Platinenlayouts ab. Als Leiterplatten-Ultraschall-Staubsaugermaschine unterstützt es Hersteller, die höhere Sauberkeitsstandards fordern, ohne die Komplexität der Anlage zu erhöhen. Die Ausrüstung arbeitet unabhängig von der SMT-Linie, sodass die Reinigung entsprechend den Inspektionsergebnissen oder Produktanforderungen geplant werden kann, was die allgemeine Produktionsflexibilität und Qualitätskontrolle verbessert.

| Besonderheit

Der Reinigungsraum ist als geschlossener Bearbeitungsraum konzipiert, in dem Ultraschall und Vakuumreinigung in einer kontrollierten Umgebung zusammenarbeiten. PCB Baugruppen sind sicher positioniert, um eine gleichmäßige Belichtung während des Reinigungszyklus zu gewährleisten. Durch diese Struktur können Verunreinigungen durch Ultraschallenergie gelöst und durch Vakuumextraktion effizient entfernt werden. Für Hersteller, die dichte oder unregelmäßige PCB-Designs verarbeiten, verbessert der geschlossene Reinigungsraum die Konsistenz und reduziert Abweichungen zwischen Chargen. Durch die Isolierung des Prozesses von externen Störungen unterstützt das System stabile und wiederholbare Reinigungsergebnisse über verschiedene Produkttypen und Produktionspläne hinweg.

Das Zirkulationsrohrsystem verwaltet die Bewegung von Reinigungsmedien und abgesaugten Rückständen während des Betriebs. Die Strömungswege sind so konzipiert, dass sie einen stabilen Druck aufrechterhalten und gleichzeitig die erneute Ablagerung von Verunreinigungen auf der Plattenoberfläche verhindern. Gesammelte Rückstände werden durch Filterstufen geleitet, bevor die Anlage den Betrieb fortsetzt. Dieses Design unterstützt die langfristige Prozessstabilität und reduziert interne Verunreinigungen. In der täglichen Produktion trägt die Zirkulationsstruktur dazu bei, die Reinigungsleistung auch bei wiederholten Zyklen konstant zu halten. In Offline-Reinigungsumgebungen vereinfacht dieses vorhersehbare Strömungsverhalten die Wartungsplanung und trägt dazu bei, die Lebensdauer der Geräte zu verlängern.

Der Waschflüssigkeitstank spielt eine zentrale Rolle für die Aufrechterhaltung der Reinigungswirkung bei längerem Betrieb. Es speichert und filtert das im Ultraschallverfahren verwendete Reinigungsmedium und entfernt Partikel und Rückstände vor der Wiederverwendung. Bediener können den Flüssigkeitszustand überwachen und Austauschpläne klar verwalten. Dieser kontrollierte Ansatz verringert das Risiko einer Kreuzkontamination zwischen verschiedenen PCB-Produkten. Für Fabriken, die kundenspezifische Staubsaugerkonfigurationen verwenden, unterstützt der Waschflüssigkeitstank eine stabile Leistung über verschiedene Platinentypen hinweg und hält gleichzeitig die Betriebskosten und Prozessvariablen unter Kontrolle.

Das Trocknungsmodul stellt sicher, dass PCB Baugruppen nach der Reinigungsphase vollständig trocken sind. Der kontrollierte Luftstrom entfernt Restfeuchtigkeit aus Bauteilspalten, Anschlüssen und Lötstellen. Die Trocknungsparameter können an die Plattendicke und Bauteildichte angepasst werden. Dieser Schritt ist wichtig, um empfindliche elektronische Komponenten zu schützen und sicherzustellen, dass die Platinen für Inspektionen oder Tests bereit sind. In Produktionsumgebungen, in denen Aussehen und Zuverlässigkeit von entscheidender Bedeutung sind, trägt das Trocknungsmodul dazu bei, Sekundärfehler zu vermeiden und unterstützt eine reibungslose Weiterverarbeitung.

Das Steuerungssystem ist darauf ausgelegt, Ultraschallintensität, Vakuumzeit und Prozessdauer über eine klare und strukturierte Schnittstelle zu verwalten. Für unterschiedliche PCB-Designs und Verschmutzungsgrade können mehrere Programme gespeichert werden. Durch die Echtzeitüberwachung können Bediener den Systemstatus verfolgen und einen stabilen Betrieb aufrechterhalten. Alarm- und Schutzfunktionen reduzieren das Risiko anormaler Zustände. Anstatt sich auf komplexe Automatisierung zu konzentrieren, legt das Steuerungssystem Wert auf Wiederholbarkeit und Prozessdisziplin und hilft Herstellern, über Schichten und Produktwechsel hinweg eine gleichbleibende Reinigungsqualität zu erreichen.

| Vergleich vorher und nachher

| Spezifikation

| Parameter | I.C.T-5600 (Offline) | I.C.T-6300 (Online) |

|---|---|---|

| Reinigungsart | Offline-Batch, Korbladen | Online-Kontinuierlicher Bandförderer |

| PCBA/Korbgröße | 610 × 560 × 100 mm × 2 Schichten | Bis zu 600 × 400 × 100 mm (maximale Förderbandbreite) |

| Reinigungsmethode | Multisprühen mit Erhitzen, Spülen, Heißlufttrocknen | Hochdrucksprühen, chemisch + DI-Spülung + Heißlufttrocknung |

| Tankkapazität (Verdünnungsmittel/Reinigung) | 60L (Verdünnung) / 17L (Sprühtank) | 240L (Reinflüssigkeitstank) |

| Konzentrattank | 30-32L | Ausgestattet mit konzentriertem Tank + automatischer Zugabe/Entladung |

| Stromversorgung | Nicht angegeben (normalerweise niedriger, ca. 30–50 kW geschätzt) | 380V 3P 50/60Hz, 110-122 kW |

| Maschinenabmessungen | Kompakt (genau nicht aufgeführt, geringerer Platzbedarf) | 5200 × 1750 × 1650–1700 mm |

| Trocknen | Heißlufttrocknung 10-30 Min | Mehrstufige Heißlufttrocknung (Trocknung 1 und Trocknung 2) |

| Steuerungssystem | Touchscreen, einfache Parameter, Passwort | PC + SPS, englische Software, einstellbare Drücke |

| Überwachung des DI-Wasserwiderstands | Ja, in Echtzeit | Ja, Überwachungssystem |

| Typische Verwendung | Kleine Chargen mit mehreren Sorten und hohem Mix | Hochvolumige Batch-Inline-SMT-Linien |

| SMT Linienausrüstungsliste

I.C.T baut mehrere SMT-Produktionslinien , die die PCB-Plattenreinigungsmaschine nahtlos ergänzen. Typische Aufbauten umfassen ein PCB-Lasermarkierungssystem für die Rückverfolgbarkeit, Drucker plus SPI für einen präzisen Pastenauftrag, JUKI-Bestückungsmaschinen für eine schnelle Montage, Reflow-Öfen für starke Lötverbindungen, AOI -Scanner für eine gründliche Inspektion und Förderbänder für den Flüssigkeitstransfer. Automatisierte Lotpastenlagersysteme bewahren die Materialqualität. Selektive Wellenlötoptionen erfüllen die Anforderungen an Durchgangslöcher. Jedes Teil lässt sich fachmännisch integrieren, um produktive, individuelle Linien zu bilden. I.C.T-Experten begleiten die Geräteauswahl und -installation, um während des gesamten Prozesses optimale Ergebnisse zu erzielen.

| Kundenerfolgsvideo

I.C.T hat die Installation und FAT-Unterstützung für zwei SMT-Produktionslinien für einen nordamerikanischen Hersteller von Schönheitsgeräten im Ausland erfolgreich abgeschlossen. Das Projekt umfasste Lasermarkierungssysteme, Lotpastendruck und SPI-Inspektion, Panasonic-Bestückungsmaschinen, Heller-Reflow-Öfen, AOI-Inspektionsgeräte, PCB-Handhabungssysteme, PCBA-Reinigungsmaschinen sowie vollautomatische Lotpasten-Lager- und Wärmeschränke. I.C.T-Ingenieure unterstützten die Installation, die Prozesseinrichtung und die Testproduktion. Beide SMT-Linien haben die Produktionsabnahme reibungslos bestanden, was eine stabile Massenproduktion und eine verbesserte Sauberkeitskontrolle aller bestückten Platinen ermöglicht.

| Service und Schulung

I.C.T bietet umfassende technische Unterstützung, die über einzelne Maschinen hinausgeht. Zu den Dienstleistungen gehören die komplette Linienplanung, Installationskoordination, Prozessausrichtung und Bedienerschulung. Reinigungsprozesse werden in Bezug auf vorgelagerte Löt- und nachgelagerte Inspektionsanforderungen konfiguriert. Der Schwerpunkt der Schulung liegt auf dem Aufbau eines internen Prozessverständnisses und einer langfristigen Einsatzfähigkeit. Dieser integrierte Ansatz hilft Kunden dabei, eine stabile Produktion aufrechtzuerhalten, Nacharbeiten zu reduzieren und die Konsistenz über die gesamte SMT-Linie hinweg zu verbessern, anstatt nur isolierte Geräte zu optimieren.

| Kundenrezensionen

Kunden erkennen I.C.T oft als zuverlässigen, langfristigen Fertigungspartner. Das Feedback unterstreicht die praktische Erfahrung der I.C.T-Ingenieure während der Installations- und Abnahmephasen im Ausland. Stabile Geräteleistung und vorhersehbare Reinigungsergebnisse werden häufig erwähnt. Kunden schätzen außerdem die sicheren Verpackungs- und Logistikvorkehrungen, die die Ausrüstung beim internationalen Transport schützen. Schnelle technische Reaktionen und klare Problemlösungen stärken das Vertrauen und die Zusammenarbeit über mehrere Projekte hinweg zusätzlich.

| Unsere Zertifizierung

I.C.T-Geräte werden in Übereinstimmung mit globalen Herstellungsstandards entwickelt und hergestellt. Zu den Zertifizierungen gehören CE und RoHS, die Sicherheits- und Umweltanforderungen unterstützen. Die ISO9001-Zertifizierung gewährleistet ein strukturiertes Qualitätsmanagement über die Design-, Produktions- und Testphasen hinweg. Mehrere Patente belegen die kontinuierliche technische Weiterentwicklung. Diese Zertifizierungen helfen Kunden dabei, Geräte sicher in verschiedenen Märkten einzusetzen und die gesetzlichen Anforderungen an elektronische Fertigungsanlagen zu erfüllen.

| Über I.C.T und SMT Factory

I.C.T ist ein professioneller Hersteller und Lösungsanbieter für SMT, DIP und Produktionslinien für elektronische Baugruppen. Mit starken internen Forschungs-, Konstruktions- und Fertigungskapazitäten unterstützt das Unternehmen Kunden weltweit. I.C.T beschäftigt ein großes technisches Team und wächst weiterhin schnell auf den globalen Märkten. Das Werk befolgt strenge Inspektions- und Qualitätskontrollverfahren, um eine zuverlässige Lieferung der Ausrüstung sicherzustellen. Durch umfangreiche Projekterfahrung unterstützt I.C.T Kunden beim Aufbau skalierbarer, effizienter und qualitativ hochwertiger Fertigungsabläufe.