I.C.T

PCB Cleaning Machine

| Verfügbarkeitsstatus: | |

|---|---|

| Menge: | |

| Kontrollierte Ultraschallreinigung für PCB

In der Elektronikfertigung stellen nach dem Löten zurückbleibende Verunreinigungen eine Hauptquelle für Qualitätsrisiken dar. Flussmittelrückstände, feine Partikel und organische Filme können die elektrische Leistung und die langfristige Zuverlässigkeit beeinträchtigen. Die Platine der Ultraschallreinigungslösung wurde entwickelt, um diesen Risiken durch einen speziellen Offline-Reinigungsprozess zu begegnen. Durch den Einsatz von Ultraschallenergie in einer kontrollierten Flüssigkeitsumgebung entfernt das System Verunreinigungen aus Lötstellen und Bauteilspalten, die mit herkömmlichen Methoden schwer zu erreichen sind. Als Leiterplatte mit Ultraschallreinigungslösung ermöglicht sie Herstellern die Einführung der Reinigung als messbaren und wiederholbaren Qualitätsschritt, ohne die Taktzeit der Produktionslinie oder das Gerätelayout zu ändern. Diese Lösung eignet sich für Anwendungen mit strengen Zuverlässigkeits- und Inspektionsanforderungen.

| Besonderheit

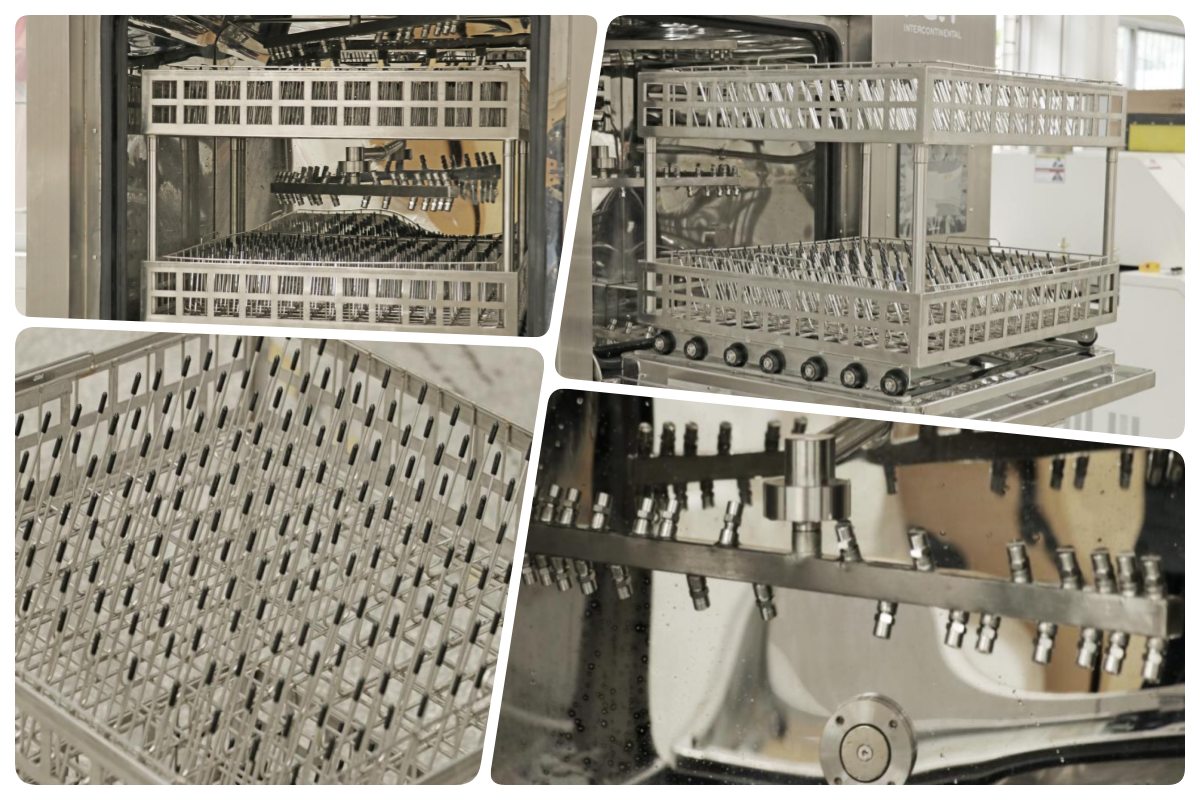

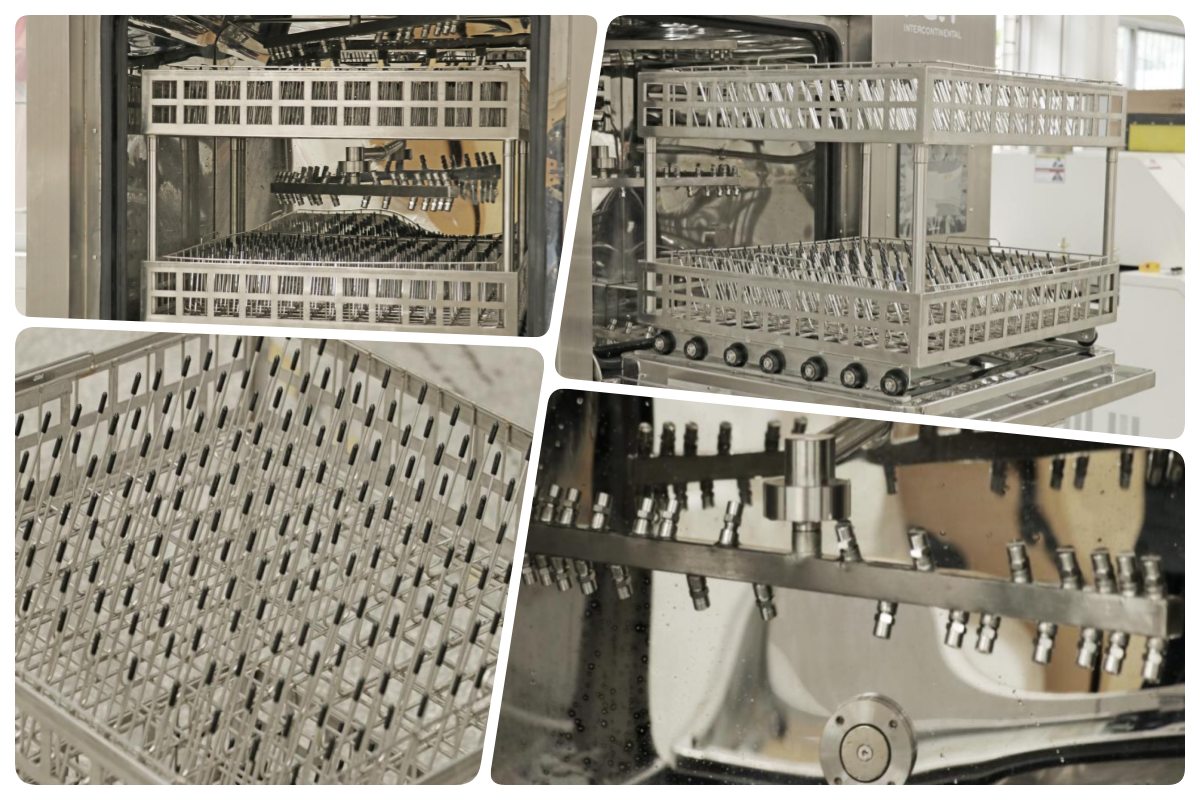

Der Reinigungsraum ist als geschlossene Ultraschallverarbeitungsumgebung konzipiert, um stabile und wiederholbare Ergebnisse zu gewährleisten. PCB-Baugruppen werden in einer definierten Position fixiert, sodass die Ultraschallenergie gleichmäßig auf die Plattenoberfläche wirken kann. Dieser Aufbau ermöglicht eine effektive Entfernung von Rückständen aus dichten Bauteilbereichen und Schattenzonen. Durch die Isolierung des Reinigungsprozesses werden äußere Störungen minimiert und die Prozessvariablen bleiben unter Kontrolle. Für Fabriken, die Ultraschallreinigungsanwendungen für Leiterplatten herstellen, liefert der Reinigungsraum konsistente Ergebnisse für verschiedene Produkttypen und verringert gleichzeitig die Abhängigkeit von der manuellen Reinigung oder dem Urteilsvermögen des Bedieners.

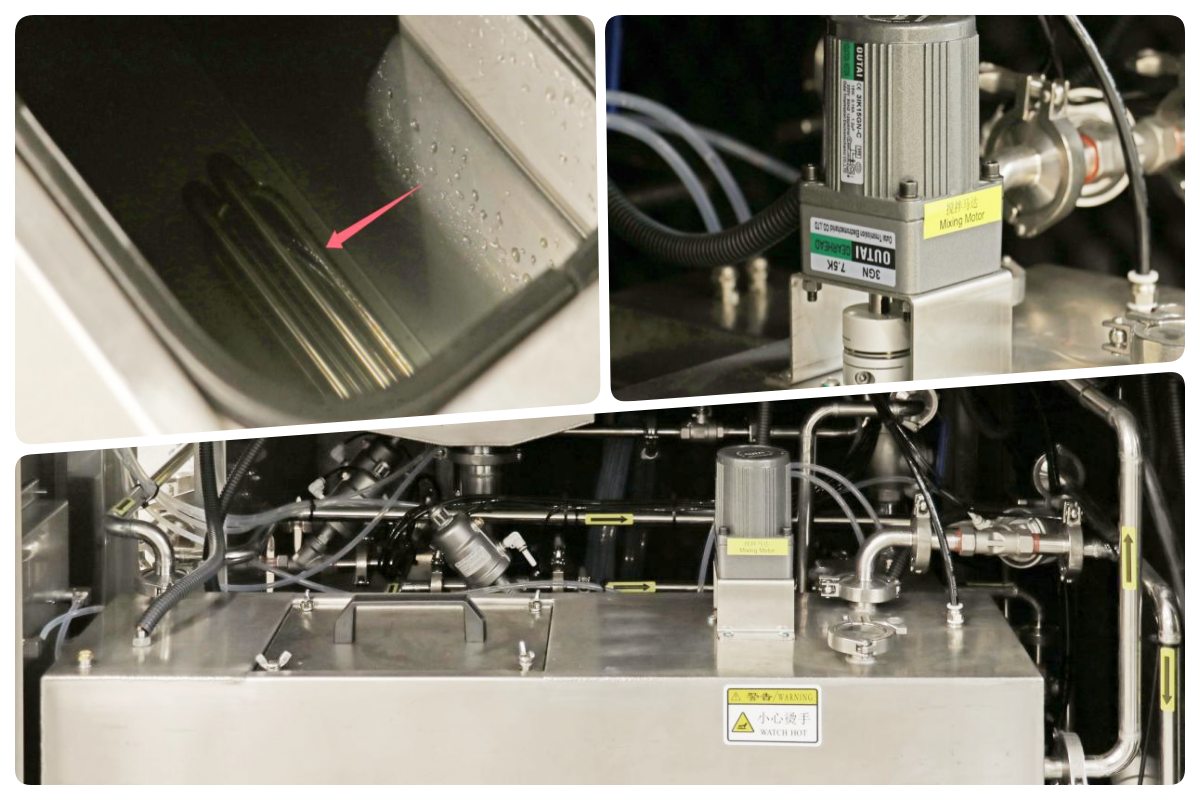

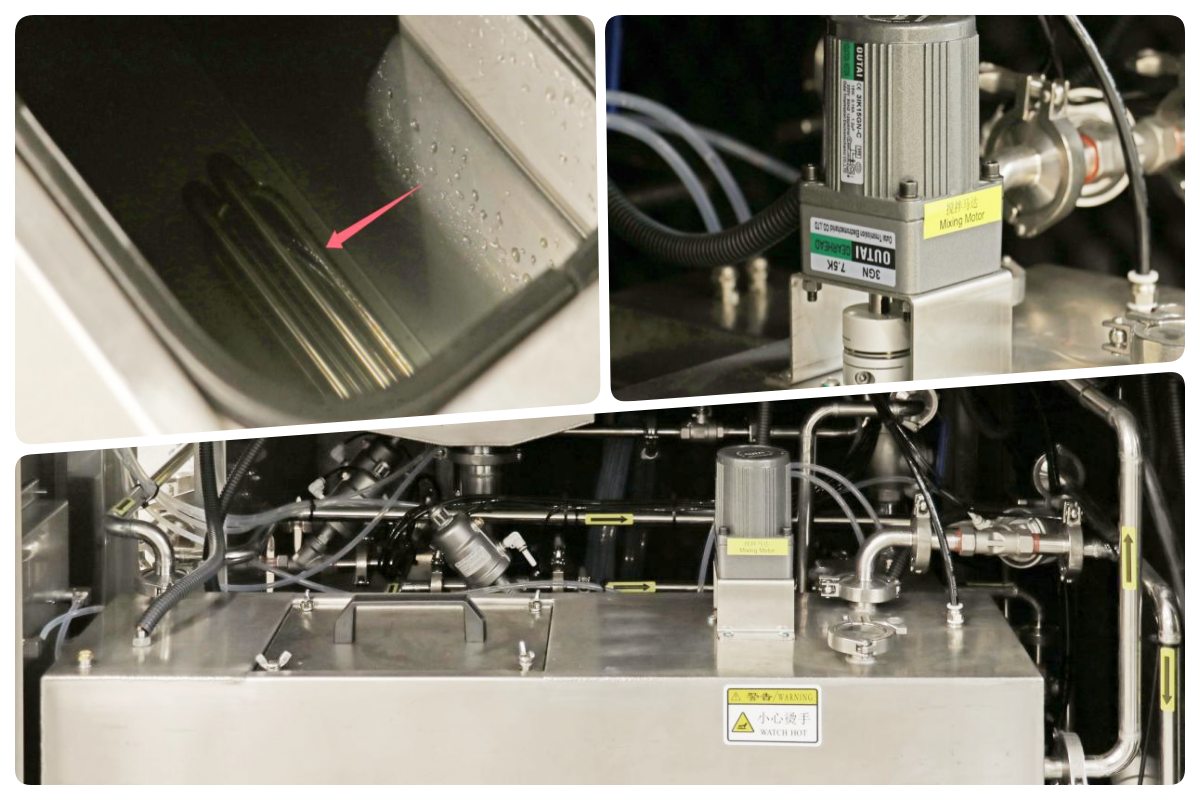

Das Zirkulationsrohrsystem steuert die Bewegung der Reinigungsflüssigkeit während des Ultraschallbetriebs. Sein Design sorgt für einen stabilen Durchfluss und Druck und verhindert, dass sich Verunreinigungen wieder auf der PCB-Oberfläche absetzen. Die Flüssigkeit wird kontinuierlich durch Filterwege geleitet, bevor sie wieder in den Reinigungsbereich gelangt. Diese Zirkulationslogik unterstützt die langfristige Prozessstabilität und reduziert interne Ablagerungen. In Offline-Ultraschallreinigungsumgebungen trägt eine vorhersehbare Zirkulationsstruktur dazu bei, die Reinigungseffizienz über längere Betriebszeiträume aufrechtzuerhalten und die routinemäßige Wartungsplanung zu vereinfachen.

Der Waschflüssigkeitstank ist für die Lagerung und Aufbereitung der bei der Ultraschallreinigung verwendeten Reinigungsflüssigkeit zuständig. Die integrierte Filterung entfernt Flussmittelrückstände und im Prozess entstehende Partikel. Bediener können den Flüssigkeitszustand überwachen und Austauschpläne klar verwalten. Dieses kontrollierte Flüssigkeitsmanagement trägt dazu bei, Kreuzkontaminationen beim Wechsel zwischen verschiedenen PCB-Produkten zu verhindern. Bei Anwendungen wie Leiterplatten für Ultraschallreinigungsprozesse unterstützt der Waschflüssigkeitstank eine gleichbleibende Reinigungsqualität und hält gleichzeitig die Betriebskosten und die Prozessvariabilität unter Kontrolle.

Nach der Ultraschallreinigung entfernt das Trocknungsmodul Restflüssigkeit von PCB Oberflächen und Bauteilspalten. Kontrollierter Luftstrom und kontrollierte Temperatur sorgen für eine vollständige Trocknung, ohne empfindliche Komponenten zu beschädigen. Die Trocknungsparameter können an die Plattendicke und die Bestückungsdichte angepasst werden. Dieser Schritt ist entscheidend, um Korrosion, Fleckenbildung oder elektrische Instabilität zu verhindern. Durch die Integration der Trocknung direkt nach der Reinigung stellt das System sicher, dass die Platinen ohne zusätzliche Handhabung oder Wartezeit zur Inspektion, Prüfung oder Montage bereit sind.

Das Steuerungssystem koordiniert Ultraschallleistung, Reinigungsdauer, Zirkulationsstatus und Trocknungsbedingungen über eine strukturierte Schnittstelle. Es können mehrere Prozessprogramme für unterschiedliche Verschmutzungsgrade und PCB-Designs gespeichert werden. Echtzeit-Überwachungs- und Alarmfunktionen tragen dazu bei, einen stabilen Betrieb aufrechtzuerhalten und Prozessrisiken zu reduzieren. Anstatt sich auf komplexe Automatisierung zu konzentrieren, legt das Steuerungssystem Wert auf Disziplin und Wiederholbarkeit und ermöglicht es Herstellern, Reinigungsstandards über Schichten und Produktionschargen hinweg konsistent durchzusetzen.

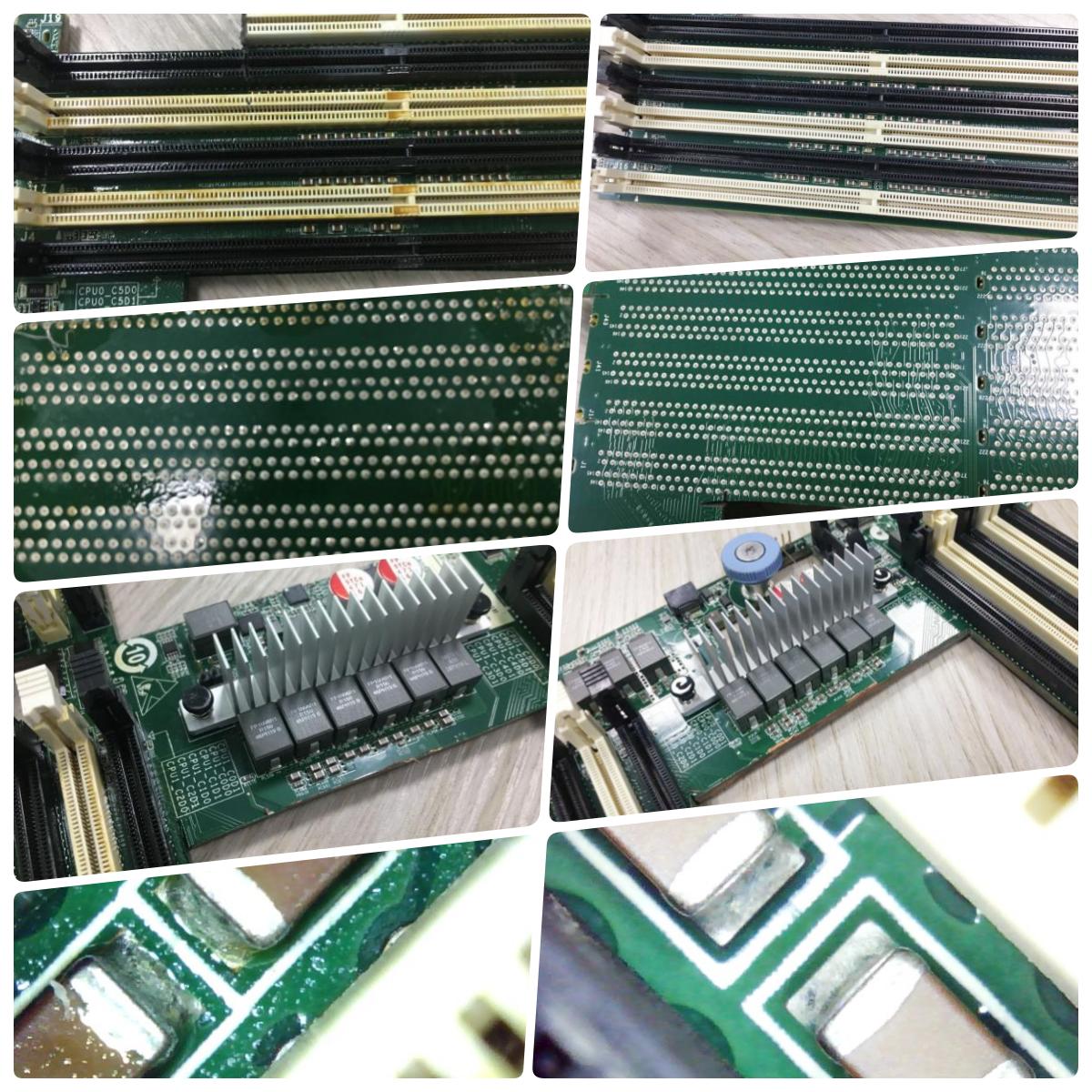

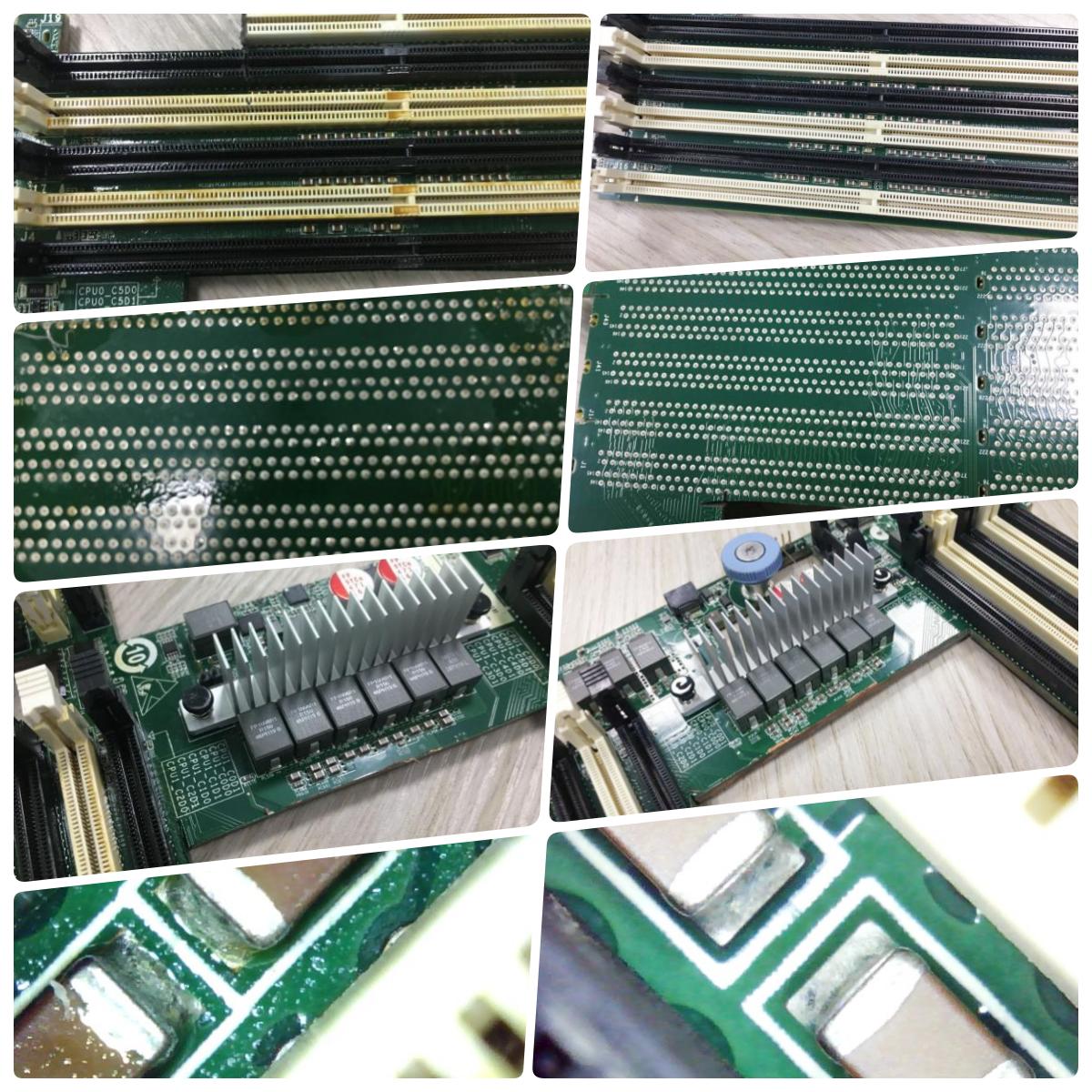

| Vergleich vorher und nachher

| Spezifikation

| Parameter | I.C.T-5600 (Offline) | I.C.T-6300 (Online) |

|---|---|---|

| Reinigungsart | Offline-Batch, Korbladen | Online-Kontinuierlicher Bandförderer |

| PCBA/Korbgröße | 610 × 560 × 100 mm × 2 Schichten | Bis zu 600 × 400 × 100 mm (maximale Förderbandbreite) |

| Reinigungsmethode | Multisprühen mit Erhitzen, Spülen, Heißlufttrocknen | Hochdrucksprühen, chemisch + DI-Spülung + Heißlufttrocknung |

| Tankkapazität (Verdünnungsmittel/Reinigung) | 60L (Verdünnung) / 17L (Sprühtank) | 240L (Reinflüssigkeitstank) |

| Konzentrattank | 30-32L | Ausgestattet mit konzentriertem Tank + automatischer Zugabe/Entladung |

| Stromversorgung | Nicht angegeben (normalerweise niedriger, ca. 30–50 kW geschätzt) | 380V 3P 50/60Hz, 110-122 kW |

| Maschinenabmessungen | Kompakt (genau nicht aufgeführt, geringerer Platzbedarf) | 5200 × 1750 × 1650–1700 mm |

| Trocknen | Heißlufttrocknung 10-30 Min | Mehrstufige Heißlufttrocknung (Trocknung 1 und Trocknung 2) |

| Steuerungssystem | Touchscreen, einfache Parameter, Passwort | PC + SPS, englische Software, einstellbare Drücke |

| Überwachung des DI-Wasserwiderstands | Ja, in Echtzeit | Ja, Überwachungssystem |

| Typische Verwendung | Kleine Chargen mit mehreren Sorten und hohem Mix | Hochvolumige Batch-Inline-SMT-Linien |

| SMT Linienausrüstungsliste

I.C.T baut mehrere SMT-Produktionslinien , die die PCB-Plattenreinigungsmaschine nahtlos ergänzen. Typische Aufbauten umfassen ein PCB-Lasermarkierungssystem für die Rückverfolgbarkeit, Drucker plus SPI für einen präzisen Pastenauftrag, JUKI-Bestückungsmaschinen für eine schnelle Montage, Reflow-Öfen für starke Lötverbindungen, AOI -Scanner für eine gründliche Inspektion und Förderbänder für den Flüssigkeitstransfer. Automatisierte Lotpastenlagersysteme bewahren die Materialqualität. Selektive Wellenlötoptionen erfüllen die Anforderungen an Durchgangslöcher. Jedes Teil lässt sich fachmännisch integrieren, um produktive, individuelle Linien zu bilden. I.C.T-Experten begleiten die Geräteauswahl und -installation, um während des gesamten Prozesses optimale Ergebnisse zu erzielen.

| Kundenerfolgsvideo

I.C.T hat die Installation und FAT-Unterstützung für zwei SMT-Produktionslinien im Ausland für einen nordamerikanischen Hersteller von Schönheitsgeräten abgeschlossen. Das Projekt umfasste Lasermarkierungssysteme, Lotpastendruck und SPI-Inspektion, Panasonic-Bestückungsmaschinen, Heller-Reflow-Öfen, AOI-Inspektionsgeräte, PCB-Handhabungssysteme, PCBA-Reinigungsmaschinen sowie vollautomatische Lotpasten-Lager- und Wärmeschränke. I.C.T-Ingenieure sorgten für Installation, Prozessausrichtung und Testproduktionsunterstützung. Beide SMT-Linien haben die Produktionsabnahme reibungslos bestanden, was eine stabile Massenproduktion und eine verbesserte Sauberkeitskontrolle nach dem Löten ermöglicht.

| Service und Schulung

I.C.T bietet Service und Schulung aus der Perspektive einer kompletten Produktionslinie, anstatt sich auf einzelne Maschinen zu konzentrieren. Der Support umfasst Linienplanung, Geräteintegration, Prozesskoordination und Bedienerschulung. Reinigungsparameter werden in Bezug auf die Qualität des vorgelagerten Lötens und die Anforderungen der nachgelagerten Inspektion definiert. Bei der Schulung liegt der Schwerpunkt auf langfristigem Prozessverständnis und Konsistenz. Dieser Ansatz hilft Kunden, Nacharbeiten zu reduzieren, Qualitätsrisiken zu kontrollieren und eine stabile Produktion im gesamten SMT-Fertigungssystem aufrechtzuerhalten.

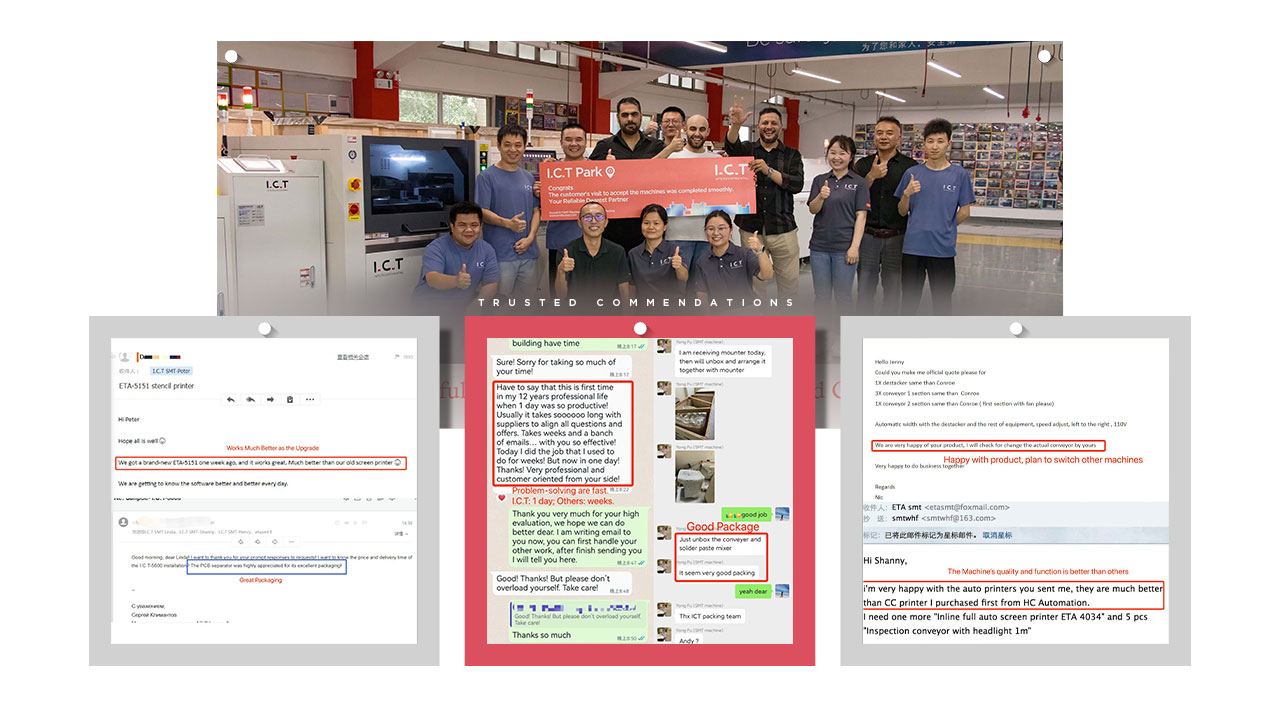

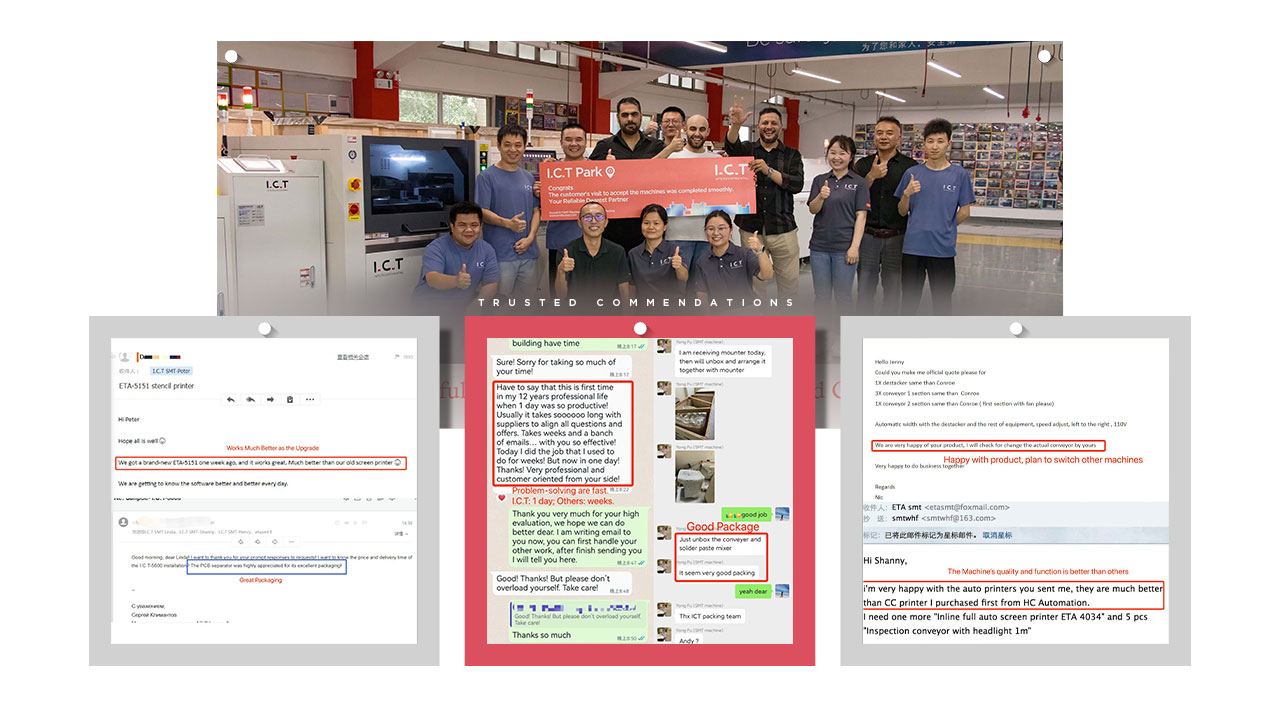

| Kundenrezensionen

Kunden drücken durchweg ihr Vertrauen in die technische Leistungsfähigkeit und Projektdurchführung von I.C.T aus. Das Feedback unterstreicht die stabile Geräteleistung, klare Prozessführung und effektive Vor-Ort-Unterstützung bei der Installation im Ausland. Zuverlässige Reinigungsergebnisse und ein vorhersehbarer Betrieb werden oft als entscheidende Vorteile genannt. Kunden schätzen außerdem eine sichere Verpackung und eine sorgfältige Logistikabwicklung. Die schnelle Beantwortung technischer Fragen stärkt das Vertrauen und die langfristige Zusammenarbeit zusätzlich.

| Unsere Zertifizierung

I.C.T-Geräte entsprechen internationalen Herstellungs- und Sicherheitsstandards. Die Zertifizierungen umfassen CE und RoHS und unterstützen behördliche und umweltbezogene Anforderungen. Die ISO9001-Zertifizierung gewährleistet ein strukturiertes Qualitätsmanagement in den Bereichen Design, Produktion und Inspektion. Zahlreiche Patente spiegeln die kontinuierliche technische Weiterentwicklung wider. Diese Zertifizierungen helfen Kunden dabei, Geräte sicher einzusetzen und stabile Produktionsabläufe auf globalen Märkten zu unterstützen.

| Über I.C.T und SMT Factory

I.C.T ist ein professioneller Hersteller und Lösungsanbieter für SMT, DIP und Produktionslinien für elektronische Baugruppen. Mit starken internen Forschungs-, Konstruktions- und Produktionskapazitäten unterstützt das Unternehmen Kunden weltweit. I.C.T beschäftigt ein großes technisches Team und wächst weiterhin schnell auf internationalen Märkten. Strenge Inspektions- und Qualitätskontrollprozesse gewährleisten eine zuverlässige Lieferung der Ausrüstung. Durch umfangreiche Projekterfahrung unterstützt I.C.T Kunden beim Aufbau skalierbarer, effizienter und qualitativ hochwertiger Fertigungssysteme.

| Kontrollierte Ultraschallreinigung für PCB

In der Elektronikfertigung stellen nach dem Löten zurückbleibende Verunreinigungen eine Hauptquelle für Qualitätsrisiken dar. Flussmittelrückstände, feine Partikel und organische Filme können die elektrische Leistung und die langfristige Zuverlässigkeit beeinträchtigen. Die Platine der Ultraschallreinigungslösung wurde entwickelt, um diesen Risiken durch einen speziellen Offline-Reinigungsprozess zu begegnen. Durch den Einsatz von Ultraschallenergie in einer kontrollierten Flüssigkeitsumgebung entfernt das System Verunreinigungen aus Lötstellen und Bauteilspalten, die mit herkömmlichen Methoden schwer zu erreichen sind. Als Leiterplatte mit Ultraschallreinigungslösung ermöglicht sie Herstellern die Einführung der Reinigung als messbaren und wiederholbaren Qualitätsschritt, ohne die Taktzeit der Produktionslinie oder das Gerätelayout zu ändern. Diese Lösung eignet sich für Anwendungen mit strengen Zuverlässigkeits- und Inspektionsanforderungen.

| Besonderheit

Der Reinigungsraum ist als geschlossene Ultraschallverarbeitungsumgebung konzipiert, um stabile und wiederholbare Ergebnisse zu gewährleisten. PCB-Baugruppen werden in einer definierten Position fixiert, sodass die Ultraschallenergie gleichmäßig auf die Plattenoberfläche wirken kann. Dieser Aufbau ermöglicht eine effektive Entfernung von Rückständen aus dichten Bauteilbereichen und Schattenzonen. Durch die Isolierung des Reinigungsprozesses werden äußere Störungen minimiert und die Prozessvariablen bleiben unter Kontrolle. Für Fabriken, die Ultraschallreinigungsanwendungen für Leiterplatten herstellen, liefert der Reinigungsraum konsistente Ergebnisse für verschiedene Produkttypen und verringert gleichzeitig die Abhängigkeit von der manuellen Reinigung oder dem Urteilsvermögen des Bedieners.

Das Zirkulationsrohrsystem steuert die Bewegung der Reinigungsflüssigkeit während des Ultraschallbetriebs. Sein Design sorgt für einen stabilen Durchfluss und Druck und verhindert, dass sich Verunreinigungen wieder auf der PCB-Oberfläche absetzen. Die Flüssigkeit wird kontinuierlich durch Filterwege geleitet, bevor sie wieder in den Reinigungsbereich gelangt. Diese Zirkulationslogik unterstützt die langfristige Prozessstabilität und reduziert interne Ablagerungen. In Offline-Ultraschallreinigungsumgebungen trägt eine vorhersehbare Zirkulationsstruktur dazu bei, die Reinigungseffizienz über längere Betriebszeiträume aufrechtzuerhalten und die routinemäßige Wartungsplanung zu vereinfachen.

Der Waschflüssigkeitstank ist für die Lagerung und Aufbereitung der bei der Ultraschallreinigung verwendeten Reinigungsflüssigkeit zuständig. Die integrierte Filterung entfernt Flussmittelrückstände und im Prozess entstehende Partikel. Bediener können den Flüssigkeitszustand überwachen und Austauschpläne klar verwalten. Dieses kontrollierte Flüssigkeitsmanagement trägt dazu bei, Kreuzkontaminationen beim Wechsel zwischen verschiedenen PCB-Produkten zu verhindern. Bei Anwendungen wie Leiterplatten für Ultraschallreinigungsprozesse unterstützt der Waschflüssigkeitstank eine gleichbleibende Reinigungsqualität und hält gleichzeitig die Betriebskosten und die Prozessvariabilität unter Kontrolle.

Nach der Ultraschallreinigung entfernt das Trocknungsmodul Restflüssigkeit von PCB Oberflächen und Bauteilspalten. Kontrollierter Luftstrom und kontrollierte Temperatur sorgen für eine vollständige Trocknung, ohne empfindliche Komponenten zu beschädigen. Die Trocknungsparameter können an die Plattendicke und die Bestückungsdichte angepasst werden. Dieser Schritt ist entscheidend, um Korrosion, Fleckenbildung oder elektrische Instabilität zu verhindern. Durch die Integration der Trocknung direkt nach der Reinigung stellt das System sicher, dass die Platinen ohne zusätzliche Handhabung oder Wartezeit zur Inspektion, Prüfung oder Montage bereit sind.

Das Steuerungssystem koordiniert Ultraschallleistung, Reinigungsdauer, Zirkulationsstatus und Trocknungsbedingungen über eine strukturierte Schnittstelle. Es können mehrere Prozessprogramme für unterschiedliche Verschmutzungsgrade und PCB-Designs gespeichert werden. Echtzeit-Überwachungs- und Alarmfunktionen tragen dazu bei, einen stabilen Betrieb aufrechtzuerhalten und Prozessrisiken zu reduzieren. Anstatt sich auf komplexe Automatisierung zu konzentrieren, legt das Steuerungssystem Wert auf Disziplin und Wiederholbarkeit und ermöglicht es Herstellern, Reinigungsstandards über Schichten und Produktionschargen hinweg konsistent durchzusetzen.

| Vergleich vorher und nachher

| Spezifikation

| Parameter | I.C.T-5600 (Offline) | I.C.T-6300 (Online) |

|---|---|---|

| Reinigungsart | Offline-Batch, Korbladen | Online-Kontinuierlicher Bandförderer |

| PCBA/Korbgröße | 610 × 560 × 100 mm × 2 Schichten | Bis zu 600 × 400 × 100 mm (maximale Förderbandbreite) |

| Reinigungsmethode | Multisprühen mit Erhitzen, Spülen, Heißlufttrocknen | Hochdrucksprühen, chemisch + DI-Spülung + Heißlufttrocknung |

| Tankkapazität (Verdünnungsmittel/Reinigung) | 60L (Verdünnung) / 17L (Sprühtank) | 240L (Reinflüssigkeitstank) |

| Konzentrattank | 30-32L | Ausgestattet mit konzentriertem Tank + automatischer Zugabe/Entladung |

| Stromversorgung | Nicht angegeben (normalerweise niedriger, ca. 30–50 kW geschätzt) | 380V 3P 50/60Hz, 110-122 kW |

| Maschinenabmessungen | Kompakt (genau nicht aufgeführt, geringerer Platzbedarf) | 5200 × 1750 × 1650–1700 mm |

| Trocknen | Heißlufttrocknung 10-30 Min | Mehrstufige Heißlufttrocknung (Trocknung 1 und Trocknung 2) |

| Steuerungssystem | Touchscreen, einfache Parameter, Passwort | PC + SPS, englische Software, einstellbare Drücke |

| Überwachung des DI-Wasserwiderstands | Ja, in Echtzeit | Ja, Überwachungssystem |

| Typische Verwendung | Kleine Chargen mit mehreren Sorten und hohem Mix | Hochvolumige Batch-Inline-SMT-Linien |

| SMT Linienausrüstungsliste

I.C.T baut mehrere SMT-Produktionslinien , die die PCB-Plattenreinigungsmaschine nahtlos ergänzen. Typische Aufbauten umfassen ein PCB-Lasermarkierungssystem für die Rückverfolgbarkeit, Drucker plus SPI für einen präzisen Pastenauftrag, JUKI-Bestückungsmaschinen für eine schnelle Montage, Reflow-Öfen für starke Lötverbindungen, AOI -Scanner für eine gründliche Inspektion und Förderbänder für den Flüssigkeitstransfer. Automatisierte Lotpastenlagersysteme bewahren die Materialqualität. Selektive Wellenlötoptionen erfüllen die Anforderungen an Durchgangslöcher. Jedes Teil lässt sich fachmännisch integrieren, um produktive, individuelle Linien zu bilden. I.C.T-Experten begleiten die Geräteauswahl und -installation, um während des gesamten Prozesses optimale Ergebnisse zu erzielen.

| Kundenerfolgsvideo

I.C.T hat die Installation und FAT-Unterstützung für zwei SMT-Produktionslinien im Ausland für einen nordamerikanischen Hersteller von Schönheitsgeräten abgeschlossen. Das Projekt umfasste Lasermarkierungssysteme, Lotpastendruck und SPI-Inspektion, Panasonic-Bestückungsmaschinen, Heller-Reflow-Öfen, AOI-Inspektionsgeräte, PCB-Handhabungssysteme, PCBA-Reinigungsmaschinen sowie vollautomatische Lotpasten-Lager- und Wärmeschränke. I.C.T-Ingenieure sorgten für Installation, Prozessausrichtung und Testproduktionsunterstützung. Beide SMT-Linien haben die Produktionsabnahme reibungslos bestanden, was eine stabile Massenproduktion und eine verbesserte Sauberkeitskontrolle nach dem Löten ermöglicht.

| Service und Schulung

I.C.T bietet Service und Schulung aus der Perspektive einer kompletten Produktionslinie, anstatt sich auf einzelne Maschinen zu konzentrieren. Der Support umfasst Linienplanung, Geräteintegration, Prozesskoordination und Bedienerschulung. Reinigungsparameter werden in Bezug auf die Qualität des vorgelagerten Lötens und die Anforderungen der nachgelagerten Inspektion definiert. Bei der Schulung liegt der Schwerpunkt auf langfristigem Prozessverständnis und Konsistenz. Dieser Ansatz hilft Kunden, Nacharbeiten zu reduzieren, Qualitätsrisiken zu kontrollieren und eine stabile Produktion im gesamten SMT-Fertigungssystem aufrechtzuerhalten.

| Kundenrezensionen

Kunden drücken durchweg ihr Vertrauen in die technische Leistungsfähigkeit und Projektdurchführung von I.C.T aus. Das Feedback unterstreicht die stabile Geräteleistung, klare Prozessführung und effektive Vor-Ort-Unterstützung bei der Installation im Ausland. Zuverlässige Reinigungsergebnisse und ein vorhersehbarer Betrieb werden oft als entscheidende Vorteile genannt. Kunden schätzen außerdem eine sichere Verpackung und eine sorgfältige Logistikabwicklung. Die schnelle Beantwortung technischer Fragen stärkt das Vertrauen und die langfristige Zusammenarbeit zusätzlich.

| Unsere Zertifizierung

I.C.T-Geräte entsprechen internationalen Herstellungs- und Sicherheitsstandards. Die Zertifizierungen umfassen CE und RoHS und unterstützen behördliche und umweltbezogene Anforderungen. Die ISO9001-Zertifizierung gewährleistet ein strukturiertes Qualitätsmanagement in den Bereichen Design, Produktion und Inspektion. Zahlreiche Patente spiegeln die kontinuierliche technische Weiterentwicklung wider. Diese Zertifizierungen helfen Kunden dabei, Geräte sicher einzusetzen und stabile Produktionsabläufe auf globalen Märkten zu unterstützen.

| Über I.C.T und SMT Factory

I.C.T ist ein professioneller Hersteller und Lösungsanbieter für SMT, DIP und Produktionslinien für elektronische Baugruppen. Mit starken internen Forschungs-, Konstruktions- und Produktionskapazitäten unterstützt das Unternehmen Kunden weltweit. I.C.T beschäftigt ein großes technisches Team und wächst weiterhin schnell auf internationalen Märkten. Strenge Inspektions- und Qualitätskontrollprozesse gewährleisten eine zuverlässige Lieferung der Ausrüstung. Durch umfangreiche Projekterfahrung unterstützt I.C.T Kunden beim Aufbau skalierbarer, effizienter und qualitativ hochwertiger Fertigungssysteme.