Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-12-29 Herkunft:Powered

Die meisten PCBA-Fabriken wählen nicht das falsche Röntgengerät – sie wählen das richtige Gerät für das falsche Problem.

Es gibt kein einzelnes „bestes“ Röntgensystem für die PCBA-Inspektion, sondern nur das, das wirklich zu den Fehlern passt, die Sie aufdecken müssen, zum Produktionsvolumen, das Sie betreiben, und zur Zuverlässigkeit, die Ihre Produkte erreichen müssen.

Zu verstehen, wie die Röntgenprüfung in der Elektronik funktioniert, macht den Unterschied zwischen der Investition in ein leistungsstarkes Prüfgerät und dem Bezahlen für Funktionen aus, die Sie nie wirklich nutzen werden.

Viele Käufer nähern sich der Röntgenauswahl, indem sie die Spezifikationen vergleichen – höhere Auflösung, höhere Vergrößerung, erweiterte Modi. In Wirklichkeit beginnen hier kostspielige Fehler.

Ein Röntgengerät sollte nicht aufgrund seiner theoretischen Leistungsfähigkeit ausgewählt werden , sondern aufgrund der spezifischen Inspektionsprobleme, mit denen Ihre PCBA-Linie in der täglichen Produktion konfrontiert ist. Wenn das Tool das Problem nicht löst, führt dies entweder dazu, dass zu viel für ungenutzte Kapazitäten ausgegeben wird oder dass die eigentlich wichtigen Fehler übersehen werden.

Bevor Sie sich Modelle oder Spezifikationen ansehen, müssen Sie zunächst definieren, warum eine Röntgenprüfung in Ihrem Prozess erforderlich ist.

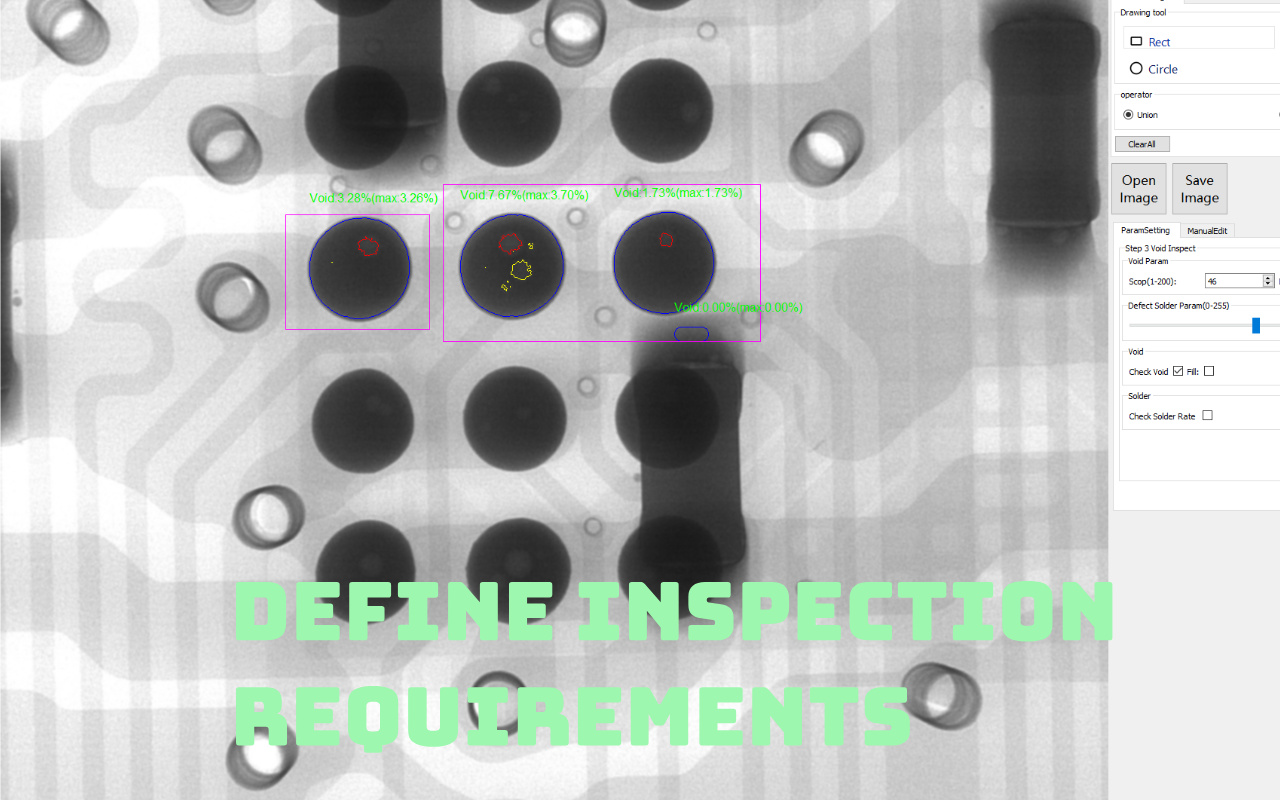

Wenn Ihr Ziel darin besteht, BGA Hohlräume in der Produktion zu quantifizieren und die Einhaltung der IPC-Akzeptanzkriterien sicherzustellen, sind Wiederholbarkeit und Messkonsistenz von entscheidender Bedeutung. Das System muss über Schichten, Bediener und Produktchargen hinweg stabile, vergleichbare Ergebnisse liefern.

Die Fehleranalyse ist eine ganz andere Aufgabe. Bei der Untersuchung zurückgegebener Platinen oder seltener Defekte wie Head-in-Pill oder Mikrorisse sind Flexibilität und hohe Vergrößerung wichtiger als Geschwindigkeit. In diesem Fall ist die Fähigkeit, unerwartete Problembereiche zu erkunden, wichtiger als der automatisierte Durchsatz.

Bei der Inline-Röntgeninspektion steht die Qualitätskontrolle in Echtzeit im Mittelpunkt . Jede Platine wird geprüft, Fehler werden sofort erkannt und Prozessprobleme können behoben werden, bevor sie eskalieren – ein Ansatz, der sich gut für die Massenproduktion eignet.

Offline-Röntgensysteme dienen einem anderen Zweck. Sie eignen sich ideal für Stichprobenprüfungen, NPI-Validierung und detaillierte Fehlerbehebung, bei denen Prüftiefe und Bedienerkontrolle wichtiger sind als die Zykluszeit. Für viele Fabriken bietet die Offline-Inspektion das beste Gleichgewicht zwischen Kosten und Erkenntnissen.

Die Fertigung großer Stückzahlen stellt strenge Anforderungen an Zykluszeit, Automatisierung und Konsistenz. Jeder Inspektionsschritt, der die Produktionslinie verlangsamt, wird schnell zu einem Engpass.

NPI- und Produktionsumgebungen mit geringem Volumen legen stattdessen Wert auf Anpassungsfähigkeit. Die Fähigkeit, häufige Designänderungen, unterschiedliche Platinengrößen und unterschiedliche Komponententypen zu bewältigen – ohne ständige Neuprogrammierung – ist oft wichtiger als reine Geschwindigkeit.

Das Überspringen dieses Schritts ist der schnellste Weg, um für Funktionen, die Sie selten nutzen, zu viel zu bezahlen. Bevor Sie Spezifikationen oder Systemkonfigurationen vergleichen, benötigen Sie ein klares Bild davon, wie Ihre Platinen aussehen und wo Ihre tatsächlichen Risiken bestehen. Eine effektive Röntgenauswahl beginnt immer mit der Zuordnung der Produktkomplexität zu den Prüfanforderungen.

Unterschiedliche Komponentenpakete bringen sehr unterschiedliche Inspektionsherausforderungen mit sich. Unten abgeschlossene Geräte wie BGA, CSP und LGA erfordern eine klare Visualisierung der Lotkugeln und eine zuverlässige Hohlraummessung. Bei QFN-Gehäusen mit großen Wärmeleitpads ist eine genaue Berechnung des Hohlraumanteils über weite Lötflächen erforderlich und nicht eine bloße Anwesenheitserkennung. Fine-Pitch-ICs und Durchstecklötverbindungen hingegen sind stärker auf die Durchdringungsfähigkeit und den Bildkontrast angewiesen, um unzureichendes Lot, Brückenbildung oder unvollständige Zylinderfüllung aufzudecken.

Da jeder Komponententyp das Inspektionssystem auf unterschiedliche Weise belastet, bestimmt der Paketmix auf Ihren Platinen direkt, wie viel Auflösung, Neigungsfähigkeit und CT-Rekonstruktion Sie tatsächlich benötigen.

Nicht alle erkennbaren Mängel bergen das gleiche Risiko. Bei den meisten PCBA-Herstellern gehören zu den Fehlern, die die Langzeitzuverlässigkeit wirklich beeinträchtigen, übermäßige oder ungleichmäßige Hohlräume in BGA-Lötverbindungen, Kopf-in-Kissen-Öffnungen, die zu zeitweiligen Ausfällen führen, versteckte Brückenbildung oder unzureichendes Lot unter den an der Unterseite angeschlossenen Bauteilen und eine unzureichende Füllung der Durchgangslöcher.

Industriestandards wie IPC-7095 erlauben je nach Anwendungsklasse einen bestimmten Hohlraumanteil. Das bedeutet, dass die Inspektion genau genug sein muss, um Hohlräume zu messen und nicht nur zu erkennen. Gleichzeitig erfordern viele dieser Defekte nicht automatisch eine vollständige 3D-CT-Untersuchung. In vielen Fällen reichen gut gewählte Winkelansichten und konsistente Messmethoden aus, um zuverlässige Entscheidungen zu treffen, ohne dass die Kosten und die Zykluszeit einer vollständigen Tomographie anfallen.

Die von Ihnen gewählte Inspektionstechnologie wird den größten Teil Ihrer langfristigen Zufriedenheit mit dem System sowie einen erheblichen Teil der Gesamtkosten ausmachen. Der Schlüssel liegt nicht in der Auswahl der fortschrittlichsten verfügbaren Technologie, sondern in der Anpassung des Inspektionsniveaus an die Fehler, die Sie tatsächlich kontrollieren müssen.

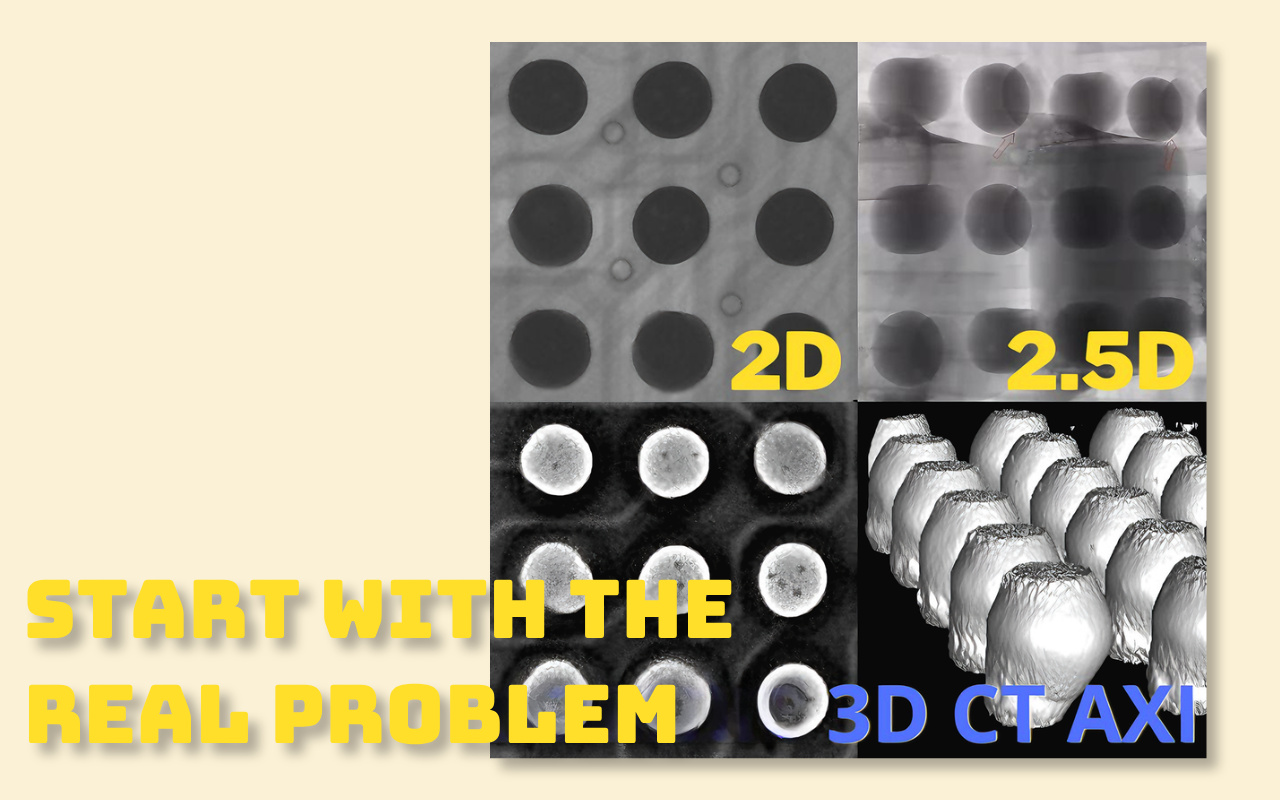

Die 2D-Röntgeninspektion eignet sich gut für die einfache Erkennung von Hohlräumen, die Bewertung einschichtiger Lötstellen und die Fehleranalyse, bei der schnelle Ergebnisse wichtiger sind als Tiefeninformationen. Es wird häufig in der Produktion kleiner bis mittlerer Stückzahlen, in kostensensiblen Umgebungen oder in technischen Labors eingesetzt, wo Flexibilität und Geschwindigkeit die Notwendigkeit einer vollständigen volumetrischen Rekonstruktion überwiegen. Seine Vorteile sind eine schnelle Inspektionsgeschwindigkeit, eine einfache Bedienung und die niedrigsten Einstiegskosten.

2,5D-Röntgen ermöglicht zusätzliche Tiefeneinsichten, indem der Detektor oder die Probe geneigt wird, um Schrägansichten zu erzeugen. Dadurch ist es möglich, Hohlräume zu lokalisieren, versteckte Verbindungstrennungen zu identifizieren und Z-Achsen-bedingte Defekte besser zu bewerten, ohne den Zeitaufwand eines vollständigen CT-Scans. Für viele SMT-Linien, insbesondere solche, die doppelseitige Leiterplatten verarbeiten oder gelegentlich mit Kopf-in-Kissen-Risiken konfrontiert sind, bietet die 2,5D-Inspektion das beste Gleichgewicht zwischen Inspektionstiefe, Durchsatz und Kosten.

Die vollständige 3D-Computertomographie ist am besten geeignet, wenn die Inspektionsgenauigkeit nicht beeinträchtigt werden darf. Anwendungen in der Automobil-, Medizin- oder Luft- und Raumfahrtelektronik erfordern häufig eine präzise Quantifizierung von Hohlräumen in komplexen Lotstrukturen und eine vollständige schichtweise Rekonstruktion zur Prozessvalidierung. Die 3D-CT bietet zwar unübertroffene Klarheit und Messsicherheit, ist jedoch mit höheren Systemkosten und langsameren Scanzeiten verbunden, sodass sie sich am besten für eine hochzuverlässige Produktion oder fortschrittliche Prozessentwicklung eignet und nicht für die routinemäßige Inspektion jeder Platine.

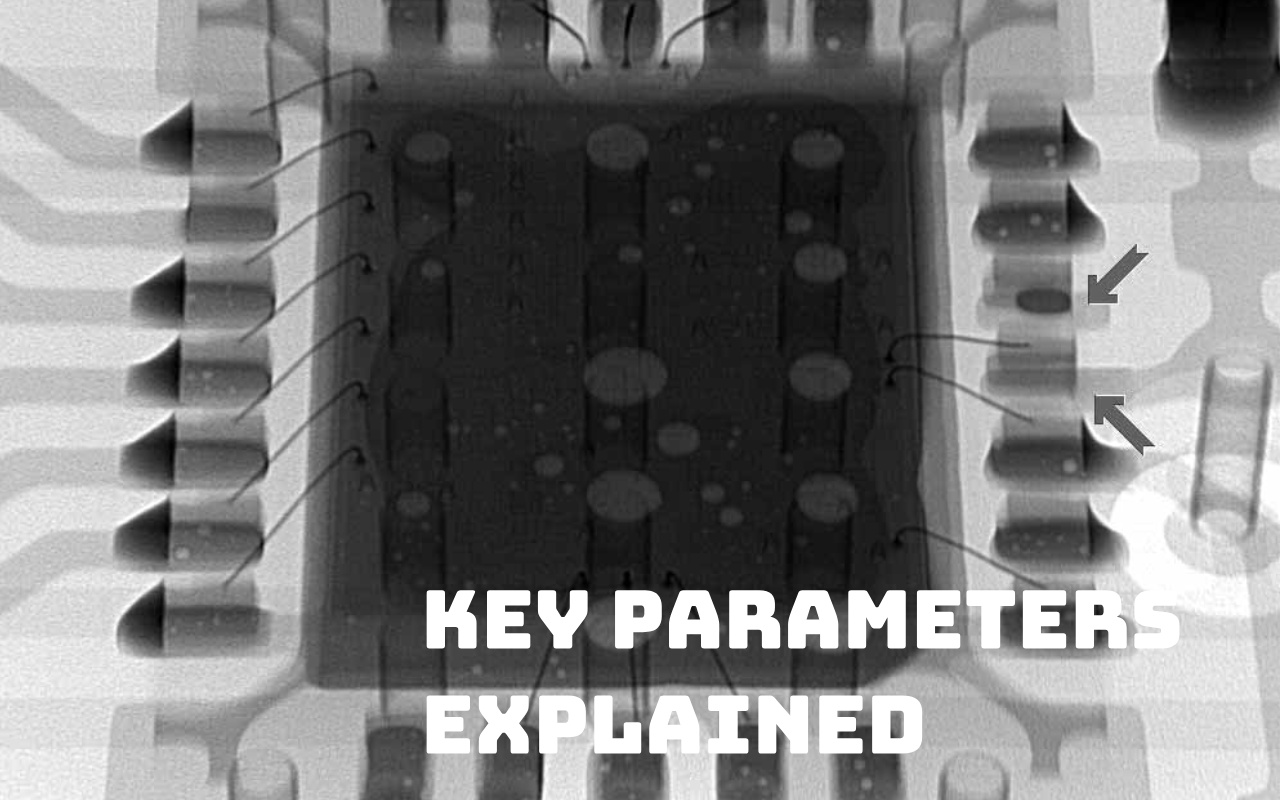

In technischen Datenblättern werden oft extreme Zahlen hervorgehoben, aber die tatsächliche Röntgenleistung hängt davon ab, wie gut die Schlüsselparameter ausbalanciert sind. Die Konzentration auf eine einzige Hauptspezifikation führt in der Regel zu höheren Kosten ohne messbaren Inspektionsvorteil. Das Verständnis der Wechselwirkung dieser Parameter ist entscheidend für die Auswahl eines Systems, das in der täglichen PCBA-Produktion zuverlässig funktioniert.

Für die meisten BGA-Inspektionsaufgaben reicht bereits eine Auflösung im Bereich von 3–5 μm aus, insbesondere bei Kugelteilungen ab 0,4 mm. Auf dieser Ebene sind Voidbildung, Kollapsprobleme und die meisten Anomalien an den Lötstellen deutlich sichtbar und messbar.

Eine Auflösung im Submikrometerbereich ist nur dann nützlich, wenn extrem feine Strukturen untersucht oder erweiterte Fehleranalysen durchgeführt werden. Bei der routinemäßigen PCBA-Inspektion führt es häufig zu Kompromissen, die die Vorteile überwiegen. Eine höhere Auflösung verringert in der Regel das Sichtfeld, erhöht die Scanzeit und erhöht die Systemkosten erheblich, ohne dass sich dadurch die Fehlererkennungsfähigkeit proportional verbessert.

Die geometrische Vergrößerung verbessert die Detailsichtbarkeit, geht jedoch immer auf Kosten des Sichtfeldes. Mit zunehmender Vergrößerung schrumpft der sichtbare Inspektionsbereich, was bedeutet, dass mehr Bilder erforderlich sind, um dieselbe Platine abzudecken.

Bei großen oder komplexen PCBs kann eine übermäßige Vergrößerung die Inspektionszeit drastisch verlängern und den Durchsatz verringern. Das praktische Ziel besteht nicht darin, die Vergrößerung zu maximieren, sondern eine Stufe auszuwählen, die die Zieldefekte klar auflöst und gleichzeitig eine effiziente Abdeckung des gesamten Inspektionsbereichs ermöglicht.

Die Röhrenleistung bestimmt, wie gut Röntgenstrahlen Materialien durchdringen, aber mehr Leistung bedeutet nicht automatisch bessere Bilder. Höhere kV-Werte sind für dicke, mehrschichtige Platinen, Designs mit hohem Kupfergehalt oder Komponenten mit Abschirmung und Kühlkörpern nützlich.

Für die meisten PCBA-Anwendungen sorgt ein Röhrenleistungsbereich von 90–130 kV für ein effektives Gleichgewicht zwischen Durchdringung und Bildkontrast. Wenn dieser Bereich überschritten wird, verringert sich häufig der Kontrast in dünnen Lötstellen, sodass Hohlräume und subtile Defekte schwerer zu unterscheiden als einfacher sind. In vielen Fällen verschlechtert eine übermäßige Röhrenleistung die Prüfqualität, anstatt sie zu verbessern.

Die Platzierung eines Röntgensystems im Produktionsfluss hat direkte Auswirkungen auf den Durchsatz, die Inspektionsstrategie und die Kapitalrendite. Obwohl Inline-Röntgen oft als das ultimative Ziel angesehen wird, ist es nicht automatisch die richtige Wahl für jede Fabrik.

Offline-Röntgensysteme bieten ein Höchstmaß an Flexibilität. Sie können ein breites Spektrum an Platinengrößen, Produkttypen und Inspektionsaufgaben bewältigen, ohne die Linienbalance zu stören. Aufgrund geringerer Vorabinvestitionen, einfacherer Wartungsanforderungen und einfacherem Bedienerzugriff eignen sich Offline-Systeme gut für Stichprobenprüfungen, NPI-Validierung und detaillierte Fehlerbehebung.

Für viele Fabriken, insbesondere solche, die gemischte Produkte oder mittlere Mengen verarbeiten, bietet Offline-Röntgen alle erforderlichen Inspektionsmöglichkeiten, ohne dass neue Engpässe oder Layoutbeschränkungen entstehen.

Die Inline-Röntgeninspektion ist dann wertvoll, wenn das Produktionsvolumen hoch und konstant ist, typischerweise über 10.000 Platinen pro Monat, und wenn sofortiges Feedback erforderlich ist, um die Ausbreitung von Fehlern zu verhindern. In diesen Fällen kann die automatisierte Inspektion jeder Platine die nachgelagerte Nacharbeit erheblich reduzieren und die Prozessstabilität verbessern.

Allerdings bringen Inline-Systeme auch höhere Kosten, einen größeren Platzbedarf und strenge Zykluszeitbeschränkungen mit sich. Bei der Produktion mittlerer oder kleiner Stückzahlen überwiegen diese Faktoren oft die Vorteile, sodass Inline-Röntgen eher eine Überinvestition als ein Produktivitätsgewinn darstellt.

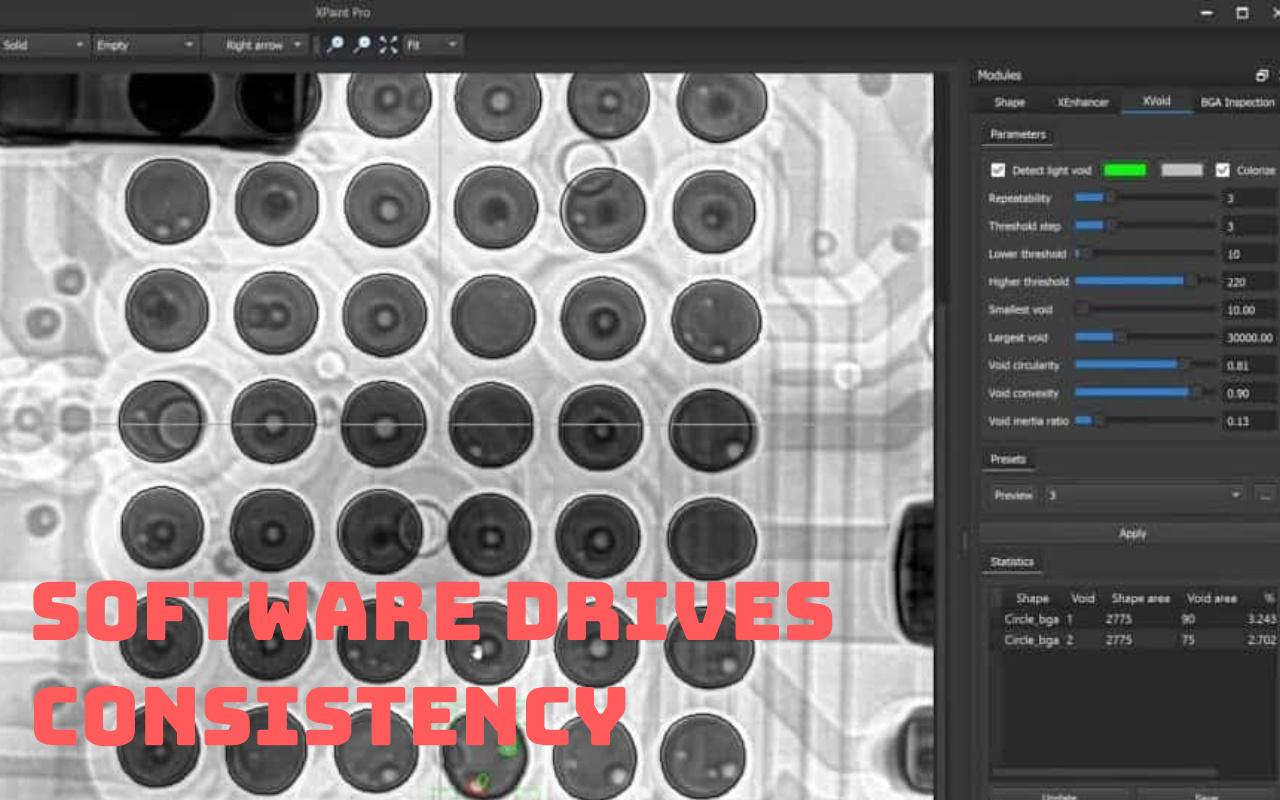

Selbst die besten Optiken und Röntgenröhren bieten ohne intelligente Software nur begrenzten Nutzen. Bei der täglichen PCBA-Inspektion bestimmt die Software, wie konsistent Fehler erkannt werden, wie stark die Ergebnisse von der Erfahrung des Bedieners abhängen und wie nützlich Inspektionsdaten sind, die über einen einzigen Durchgang oder eine Beurteilung hinausgehen.

Die manuelle Lückenschätzung führt zu Subjektivität und Inkonsistenz, insbesondere zwischen verschiedenen Bedienern und Schichten. Moderne Röntgensoftware verwendet Algorithmen, um den Hohlraumanteil automatisch gemäß den IPC-Akzeptanzkriterien zu berechnen und so wiederholbare und vergleichbare Ergebnisse zu erzielen.

Dieses Maß an Konsistenz ist für die Prozesssteuerung unerlässlich. Wenn die Hohlraumdaten zuverlässig und objektiv sind, können Ingenieure Trends verfolgen, Fehler mit Druck- oder Reflow-Parametern korrelieren und fundierte Anpassungen vornehmen, anstatt sich nur auf die visuelle Beurteilung zu verlassen.

Integrierte Fehlerbibliotheken und KI-gestützte Bildanalyse reduzieren den Lernaufwand für Bediener erheblich. Anstatt Rohbilder von Grund auf zu interpretieren, hebt das System verdächtige Bereiche hervor und klassifiziert häufige Fehlertypen wie Hohlräume, Brückenbildung oder Öffnungen.

Dies beschleunigt nicht nur Inspektionsentscheidungen, sondern verringert auch die Abhängigkeit von sehr erfahrenem Personal. In Fabriken mit wechselnden Schichten oder begrenzten Inspektionsspezialisten verbessert robuste Software direkt die Inspektionskonsistenz und den Durchsatz.

Röntgeninspektionsdaten werden viel wertvoller, wenn sie nicht isoliert sind. Der nahtlose Export von SPC-Daten, Bildern und Fehlerstatistiken ermöglicht eine langfristige Ertragsanalyse und Rückverfolgbarkeit.

Bei Integration in MES- oder Fabrikdatensysteme unterstützt die Röntgeninspektion Industrie 4.0-Initiativen, indem sie Fehlertrends mit bestimmten Produkten, Prozessen und Zeitfenstern verknüpft. Dadurch wird Röntgen von einem eigenständigen Inspektionswerkzeug zu einem Kernelement der Prozessoptimierung.

Der Kaufpreis eines Röntgengeräts ist nur der Ausgangspunkt. Im Laufe der Lebensdauer des Systems entsprechen die Betriebs-, Wartungs- und indirekten Kosten häufig der Anfangsinvestition oder übersteigen diese. Das Verständnis der Gesamtbetriebskosten ist für eine nachhaltige Entscheidung von entscheidender Bedeutung.

Niedrigere Vorabkosten führen nicht immer zu geringeren Gesamtkosten. Versiegelte Rohrsysteme erfordern in der Regel nur minimale Wartung und keinen Filamentaustausch, wodurch die Betriebskosten vorhersehbar sind. Allerdings schränken sie häufig die erreichbare Auflösung und Flexibilität ein.

Offene Röhrensysteme bieten eine höhere Leistung und eine feinere Auflösung, erfordern jedoch einen regelmäßigen Filamentwechsel und eine aktivere Wartung. Diese laufenden Kosten müssen neben den Leistungsvorteilen berücksichtigt und nicht isoliert bewertet werden.

Versiegelte Röntgenröhren bieten typischerweise eine Lebensdauer im Bereich von 8.000 bis 15.000 Betriebsstunden bei minimalem Wartungsaufwand. Offene Rohre erfordern möglicherweise geplante Wartungseingriffe, was zu Ausfallzeiten und Überlegungen zur Wartungsplanung führt.

Neben der Hardwarewartung trägt auch die Schulungszeit für Bediener und Ingenieure zu den Gesamtbetriebskosten bei. Systeme mit intuitiver Software und stabilen Arbeitsabläufen reduzieren den Schulungsaufwand und verkürzen die Zeit, die zum Erreichen zuverlässiger Inspektionsergebnisse benötigt wird.

Der Return on Investment variiert je nach Anwendung erheblich. Bei der Qualitätskontrolle bei hohen Stückzahlen wird der ROI vor allem durch reduzierte Nacharbeiten, geringere Ausschussraten und eine schnellere Erkennung von Prozessabweichungen bestimmt. In NPI- und Fehleranalyseumgebungen liegt der Wert in einer schnelleren Ursachenerkennung, kürzeren Debug-Zyklen und weniger Feldrückmeldungen.

In beiden Fällen sind die Investitionen am erfolgreichsten, wenn die Fähigkeiten des Systems eng an den tatsächlichen Inspektionsanforderungen und nicht an der theoretischen Maximalleistung ausgerichtet sind.

Die meisten Kauffehler entstehen nicht durch fehlendes Budget, sondern durch eine Fehleinschätzung dessen, was die Inspektionsaufgabe tatsächlich erfordert. Die folgenden Fallstricke treten in PCBA Fabriken aller Größenordnungen immer wieder auf.

Ein häufiger Fehler besteht darin, zu viel in die vollständige 3D-CT-Fähigkeit zu investieren, wenn die 2,5D-Inspektion bereits ausreichende Sichtbarkeit bietet. Dies führt oft zu deutlich höheren Kosten, einer langsameren Inspektionsgeschwindigkeit und nicht ausreichend genutzten Funktionen, die in der täglichen Produktion nur einen geringen Mehrwert bieten.

Ein weiterer häufiger Fehler besteht darin, sich fast ausschließlich auf Auflösungszahlen zu konzentrieren und dabei das Sichtfeld, die Benutzerfreundlichkeit der Software und den Inspektionsworkflow zu ignorieren. Eine extrem hohe Auflösung sieht auf einem Datenblatt zwar beeindruckend aus, verringert jedoch häufig den Erfassungsbereich und verlängert die Inspektionszeit, ohne die tatsächliche Fehlererkennung zu verbessern.

Auch Software wird weithin unterschätzt. Systeme mit komplexen Schnittstellen oder eingeschränkter Automatisierung verlangsamen die Einführung, erhöhen die Abhängigkeit des Bedieners und verringern die Prüfkonsistenz – unabhängig von der Hardwarequalität.

Schließlich übersehen viele Käufer praktische Faktoren wie die Stellfläche, den Handhabungsablauf der Platten und die Anforderungen an den Strahlenschutz. Diese Probleme tauchen oft erst nach der Installation auf, wenn Layoutänderungen und Arbeitsabläufe kostspielig und schwer zu beheben sind.

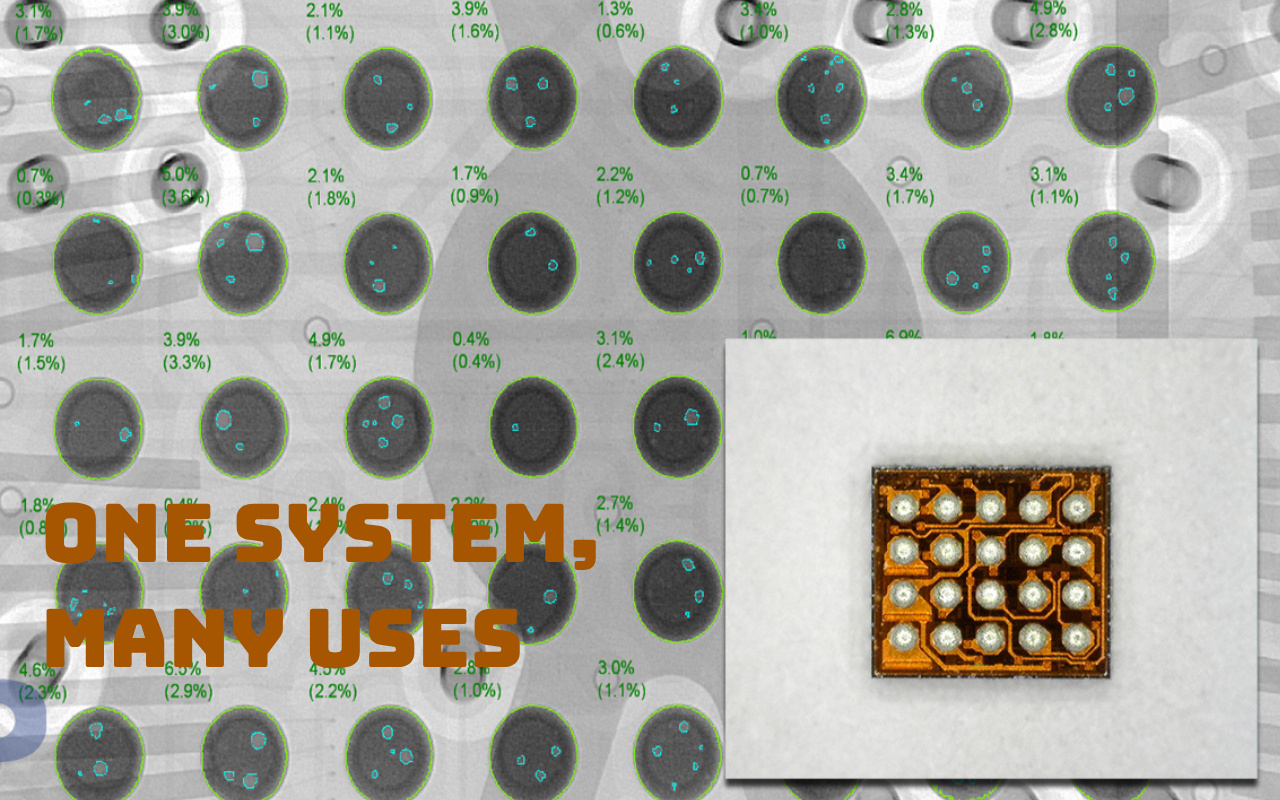

Um zu veranschaulichen, wie sich Inspektionsanforderungen auf die Systemauswahl auswirken, betrachten Sie, wie eine einzige vielseitige Offline-Röntgenplattform mehrere reale Szenarien ohne Überkonfiguration unterstützen kann.

Bei der Produktion von Unterhaltungselektronik mittlerer Stückzahl ist die grundlegende BGA Hohlraumprüfung häufig die Hauptanforderung. In diesem Fall liefert ein 2D- oder 2,5D-System mit automatischer Hohlraummessung schnelle, wiederholbare Ergebnisse, ohne die Produktion zu verlangsamen oder die Prüfkosten zu erhöhen.

Bei der NPI- und Prozessvalidierung in der Automobilelektronik verschieben sich die Prüfprioritäten. Dasselbe System kann mithilfe von geneigten Ansichten und flexibler Navigation bereits im Frühstadium Kopf-in-Kissen-Risiken und die Trennung von Lötstellen aufdecken, ohne dass ein vollständiger CT-Scan erforderlich ist. Dies ermöglicht es Ingenieuren, Prozessschwächen schnell zu erkennen und gleichzeitig die Inspektionszeit unter Kontrolle zu halten.

Konfigurationsentscheidungen spielen eine wichtige Rolle beim Ausgleich von Kosten und Leistungsfähigkeit. Für die meisten SMT-Anwendungen bietet ein geschlossenes Röhrensystem mit etwa 90 kV und einer Punktgröße von etwa 5 μm ausreichende Eindringtiefe und Bildklarheit für eine zuverlässige Inspektion.

In Kombination mit CNC-ähnlicher Programmierung und intuitiver Navigation ermöglichen Systeme wie das I.C.T-7900 eine effiziente Bemusterung verschiedener Platinen und Produkte. Dieser Ansatz unterstützt sowohl routinemäßige Qualitätsprüfungen als auch tiefergehende technische Analysen, ohne die Komplexität und Kosten übermäßig spezifizierter Inspektionsplattformen.

Sicherheit und Compliance sind keine optionalen Details – sie wirken sich direkt auf den Bedienerschutz, die behördliche Genehmigung und darauf aus, ob das System kontinuierlich und ohne Unterbrechung laufen kann. Das Ignorieren dieser Faktoren führt häufig zu unerwarteten Ausfallzeiten oder kostspieligen Nachrüstungen nach der Installation.

Moderne Röntgensysteme im Schrankstil sind mit umfassender Abschirmung und Verriegelungsschutz ausgestattet. Im Normalbetrieb liegt die Strahlungsleckage typischerweise weit unter den FDA- und OSHA-Grenzwerten, oft unter 0,5 mR/h, gemessen in einem Abstand von 5 cm vom Gehäuse.

Effektiver Strahlenschutz folgt dem ALARA-Prinzip: Minimierung der Exposition durch richtige Kontrolle von Zeit, Abstand und Abschirmung. Wenn diese Prinzipien in das Systemdesign und die täglichen Betriebsabläufe integriert werden, bleibt die Röntgeninspektion für die Bediener sicher und entspricht den gesetzlichen Standards.

Langfristige Zuverlässigkeit hängt von einer proaktiven Wartungsplanung ab. Jährliche Kalibrierung, routinemäßige Systemprüfungen und regelmäßige Überprüfung der Röhrenleistung tragen dazu bei, eine stabile Bildqualität und Inspektionsgenauigkeit aufrechtzuerhalten.

Abgedichtete Rohrsysteme bieten im Allgemeinen eine vorhersehbare Lebensdauer und einen minimalen Wartungsaufwand, wodurch ungeplante Ausfallzeiten reduziert werden. Um eine konstante Betriebszeit zu gewährleisten, integrieren viele Fabriken auch Servicevereinbarungen und Ersatzteilplanung in ihre Eigentümerstrategie, anstatt die Wartung als nachträglichen Gedanken zu behandeln.

Bevor Sie sich für ein Röntgensystem entscheiden, gehen Sie die folgende Checkliste durch, um die Übereinstimmung zwischen Inspektionsanforderungen und Systemfähigkeit sicherzustellen.

Ermitteln Sie zunächst, welche Platinen und Komponententypen am häufigsten geprüft werden. Definieren Sie die spezifischen Fehler, die erkannt werden müssen, z. B. Hohlräume, Kopf-in-Kissen, Brückenbildung oder unzureichendes Lot. Klären Sie Ihren erforderlichen Tages- oder Stundendurchsatz, um die Entstehung eines neuen Produktionsengpasses zu vermeiden.

Entscheiden Sie, ob die Inline- oder Offline-Platzierung am besten zu Ihrem Produktionsablauf passt. Bewerten Sie, welche Softwarefunktionen wesentlich sind, einschließlich automatischer Hohlraumberechnung, Bildanalysetools und MES- oder SPC-Integration. Bestätigen Sie abschließend, dass das System alle örtlichen Strahlenschutz- und Compliance-Anforderungen erfüllt, um Installationsverzögerungen oder Betriebseinschränkungen zu vermeiden.

Eine erfolgreiche Röntgenauswahl beginnt mit der klaren Definition Ihrer Fehlerrisiken und Ihres Produktionsvolumens, bevor Sie sich für die Inspektionstechnologie entscheiden. Die richtige Balance zwischen 2D-, 2,5D- und 3D-CT hängt von den Anwendungsanforderungen ab – nicht von den maximalen Spezifikationen.

Ausgewogenes Systemdesign und starke Softwarefunktionen bieten durchweg mehr Wert als extreme Auflösung allein. Für viele Fabriken bietet die Offline-Röntgeninspektion die praktischste Kombination aus Flexibilität, Leistung und Kosten, während Inline-Systeme nur in wirklich hochvolumigen Umgebungen gerechtfertigt sind.

Vor allem die Gesamtbetriebskosten sollten die Entscheidung leiten. Vermeiden Sie es, zu viele Funktionen zu spezifizieren, die Kosten verursachen, ohne echte Probleme zu lösen, und entscheiden Sie sich für ein Röntgensystem, das über die gesamte Lebensdauer wirtschaftlich und konsistent zuverlässige Prüfergebnisse liefert.

Nein, für die meisten grundlegenden BGA Hohlraumprüfungen und Prozessüberwachungen reichen 2D- oder 2,5D-Systeme aus und kosten weitaus weniger. 3D-CT ist nur dann unerlässlich, wenn Sie eine präzise Z-Achsen-Lokalisierung von Hohlräumen (z. B. Schnittstelle vs. Mitte), Schichttrennung auf doppelseitigen Platinen oder die Einhaltung strenger Automobil-/Medizinstandards benötigen, die eine volumetrische Quantifizierung erfordern. Beginnen Sie mit dem Hintergrund: Beim Reflow bilden sich durch eingeschlossenes Flussmittelgas Hohlräume; IPC-7095 ermöglicht je nach Produktklasse eine Gesamthohlraumbildung in Kugeln von bis zu 25–30 %.

Ein gutes 2,5D-System mit Neigungsansichten zeigt zuverlässig die Größe, die Position und die Risiken des Kopfes im Kissen an. Beispiel: Fabriken für Unterhaltungselektronik nutzen routinemäßig 2,5D-Offline-Systeme für 100 % Probenahme mit ausgezeichneter Ertragskontrolle, was einer Einsparung von 40–60 % im Vergleich zu CT entspricht.

Der ROI hängt von den vermiedenen Fehlerfluchtkosten ab. Zu den Schritten gehören: Schätzen Sie die aktuelle Nacharbeits-/Feldausfallrate aufgrund versteckter Mängel (z. B. 2–5 % für BGA-Probleme). Berechnen Sie die durchschnittlichen Kosten pro ausgefallener Platine (Nacharbeit 50–200 $, Rückgabe vor Ort über 500 $). Multiplizieren Sie es mit dem Jahresvolumen, um potenzielle Einsparungen zu erhalten. Subtrahieren Sie die Gesamtbetriebskosten (Kauf + 3–5 Jahre Wartung/Schulung). Teilen Sie die Einsparungen durch die Gesamtbetriebskosten für die Amortisationszeit. Produktionslinien mit hohem Volumen (>50.000 Platinen/Jahr) amortisieren sich aufgrund der geringeren Nacharbeit oft innerhalb von weniger als 12 Monaten.

Low-Volume/NPI gewinnt durch schnelleres Debugging und weniger Kundenbeschwerden an Wert. Reales Beispiel: Eine Fabrik mit mittlerem Volumen reduzierte BGA die Nacharbeit um 80 %, nachdem sie Offline-Röntgen hinzugefügt hatte, und amortisierte die Maschine allein durch Arbeitseinsparungen in 18 Monaten.

Moderne Systeme mit versiegelten Röhren erfordern nur minimale Wartung: jährliche Kalibrierung/Zertifizierung für Genauigkeit und Sicherheitskonformität, regelmäßige Reinigung des Detektors und Software-Updates. Modelle mit offenem Rohr erfordern einen Filamentwechsel alle 1–2 Jahre. Budget für vorbeugende Serviceverträge (5-10 % des Kaufpreises jährlich).

Täglich: einfaches Aufwärmen und Stabilitätskontrollen. Jährliche Strahlenschutzuntersuchungen. Bei richtiger Pflege beträgt die Betriebszeit in der Regel mehr als 98 %. Im Vergleich zu AOI kostet die Röntgenwartung weniger, da keine beweglichen Optiken verunreinigt werden.

Selten bei Volumina unter 20–30.000 Boards/Monat. Inline erhöht die Komplexität, den Platzbedarf und die Kosten und birgt gleichzeitig die Gefahr von Linienengpässen, wenn die Zykluszeit den Takt überschreitet. Die meisten Fabriken mit mittlerem Volumen nutzen Offline-Systeme für 5-20 % Probenahme plus Post-Reflow AOI/SPI und erzielen so eine gleichwertige Qualität bei geringeren Investitionen. Inline rechnet sich nur dann, wenn eine 100-prozentige Inspektion verdeckter Verbindungen vorgeschrieben ist (z. B. in der Luft- und Raumfahrt) oder die Nacharbeitskosten extrem hoch sind.

Beispiel: Viele Automobilzulieferer führen mittlere Stückzahlen erfolgreich mit Offline-2,5D-Röntgengeräten durch, die in der Nähe der Linie stationiert sind, um schnelles Feedback zu erhalten.

Von entscheidender Bedeutung – oft mehr als reine Hardware-Spezifikationen. Gute Software bietet automatische Hohlraummessungen (wiederholbar pro IPC), Fehlerklassifizierungsbibliotheken (reduziert die Abhängigkeit von den Fähigkeiten des Bedieners) und MES/SPC-Export zur Trenderstellung. Schlechte Software führt zu langsamer manueller Analyse und inkonsistenten Ergebnissen. Moderne Systeme nutzen eine KI-gestützte Beurteilung und verkürzen so die Überprüfungszeit um 50–70 %. Testen Sie bei der Bewertung von Maschinen die Software-Benutzerfreundlichkeit mit Ihren tatsächlichen Platinen – es ist der Unterschied zwischen einem Werkzeug, das ungenutzt bleibt, und einem, das die tägliche Ertragsverbesserung vorantreibt.