Anzahl Durchsuchen:0 Autor:Mark veröffentlichen Zeit: 2025-12-16 Herkunft:Powered

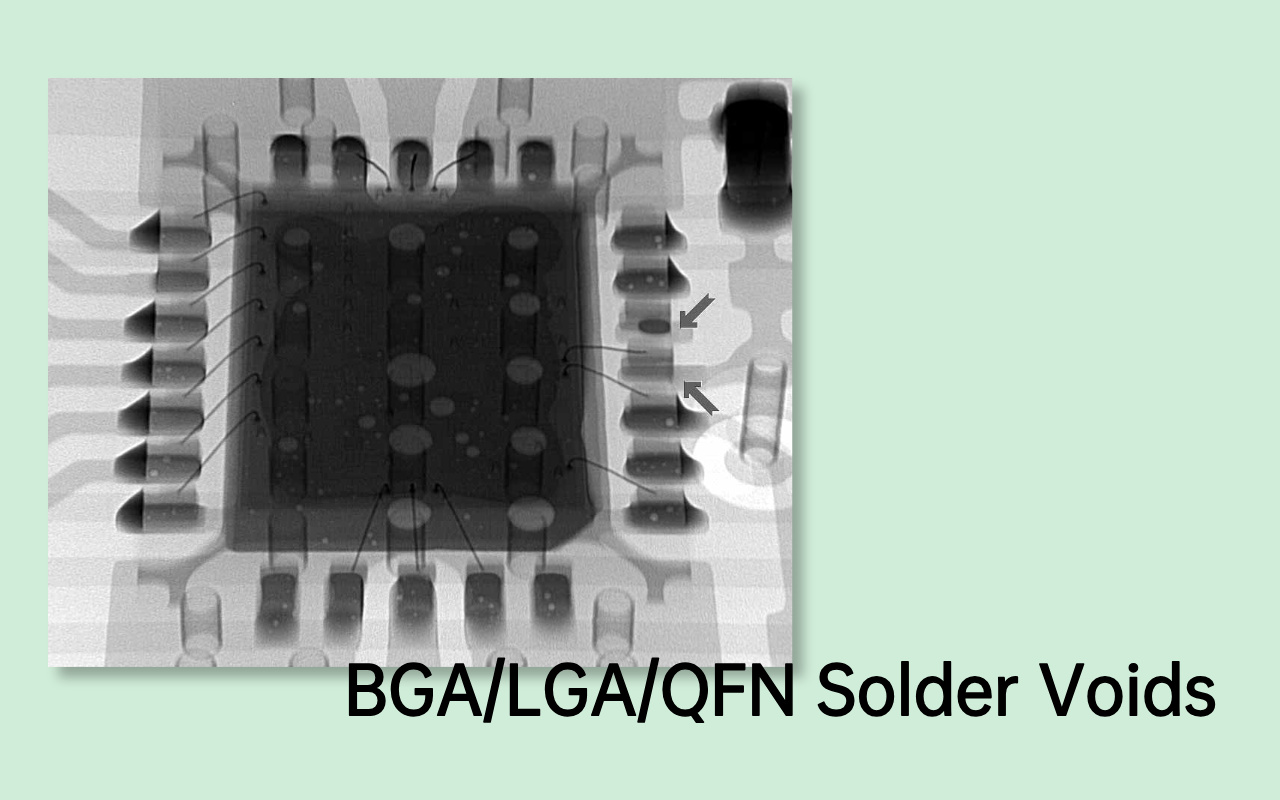

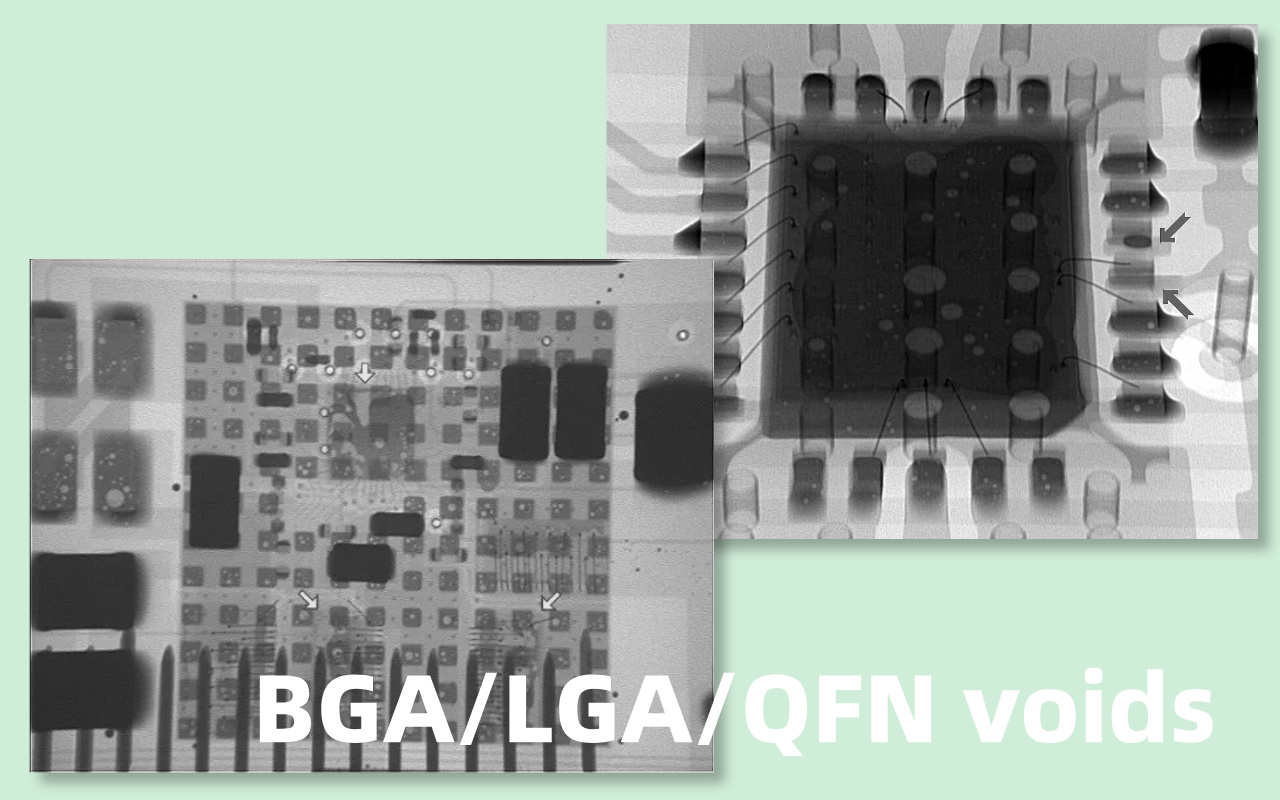

Moderne PCBA-Designs enthalten zunehmend Komponenten mit unteren Anschlüssen wie BGA-, QFN- und LGA-Gehäuse, bei denen die Lötstellen vollständig unter dem Gerätekörper verborgen sind. Diese versteckten Verbindungen stellen ein erhebliches Risiko für die Zuverlässigkeit dar, da herkömmliche optische Inspektionsmethoden nicht in die Verpackung eindringen können.

In diesen Fällen ist die Röntgenuntersuchung auf PCBA unerlässlich, da sie interne Lotstrukturen aufdeckt, die AOI einfach nicht sehen kann. Ohne Röntgenprüfung bestehen die Platinen möglicherweise die Endprüfung, versagen aber im Feld vorzeitig aufgrund von Hohlräumen, fehlender Benetzung oder Brückenbildung, die nie entdeckt wurden.

Dieser Wandel hat dazu geführt, dass AOI allein für hochzuverlässige Anwendungen nicht mehr ausreicht, was die Hersteller dazu zwingt, mehrschichtige Inspektionsstrategien einzuführen, die beide Technologien kombinieren.

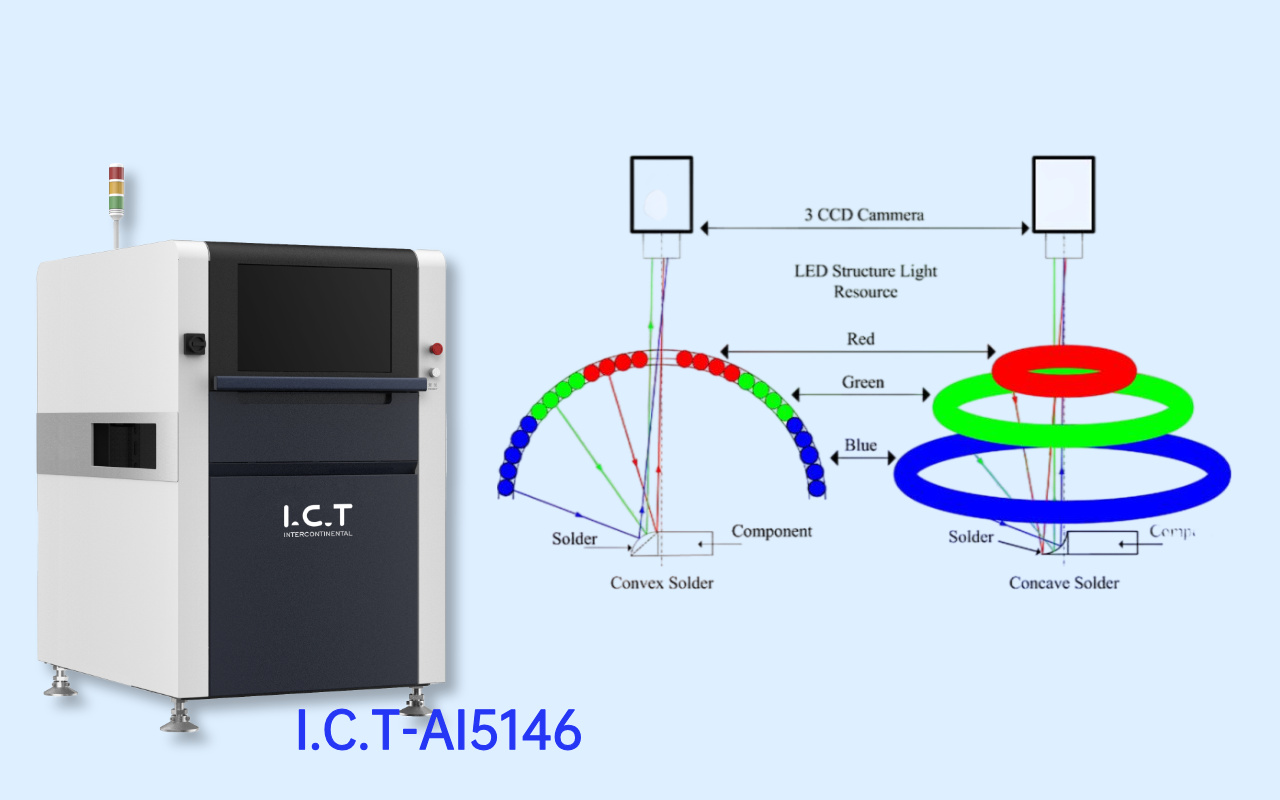

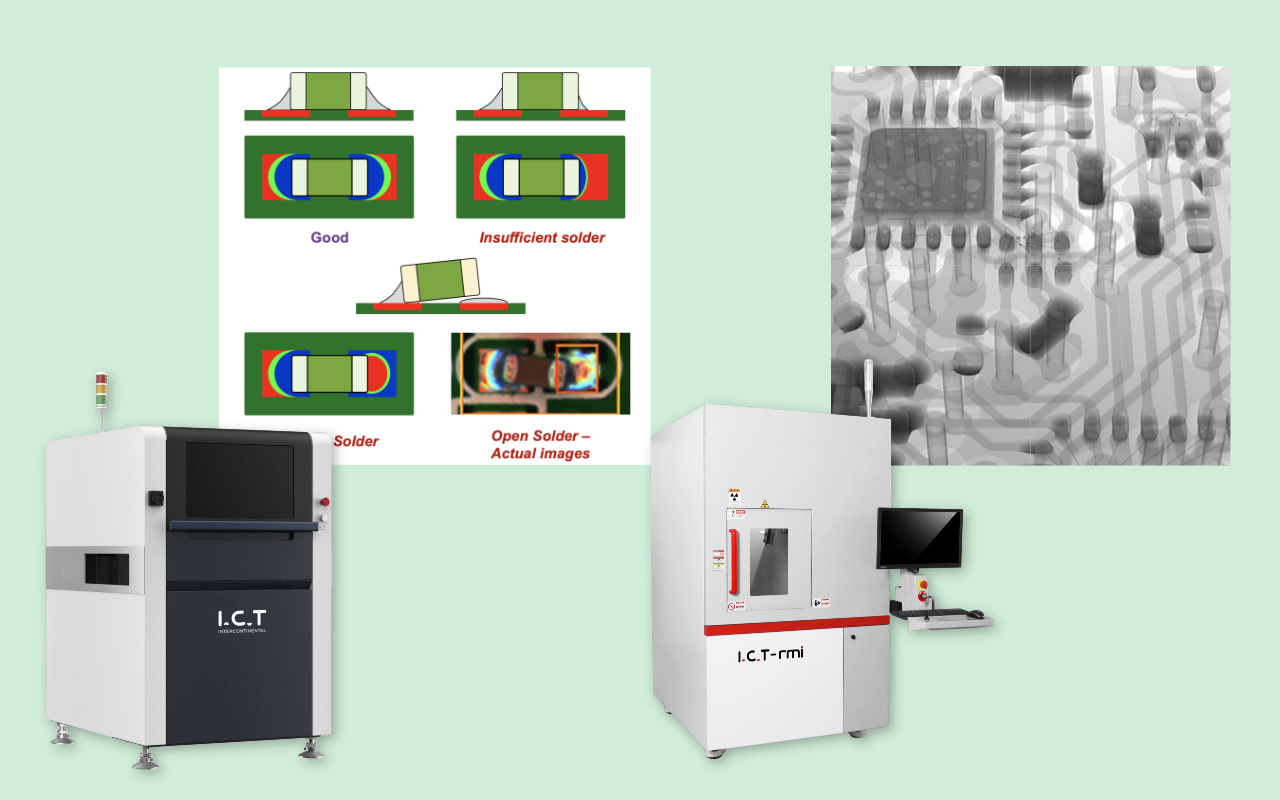

AOI-Systeme werden typischerweise unmittelbar nach dem Reflow-Löten in großvolumigen SMT-Linien positioniert. Sie verwenden hochauflösende Kameras und mehrere abgewinkelte LED-Lichtquellen, um in Sekundenschnelle detaillierte Bilder der Platinenoberfläche aufzunehmen.

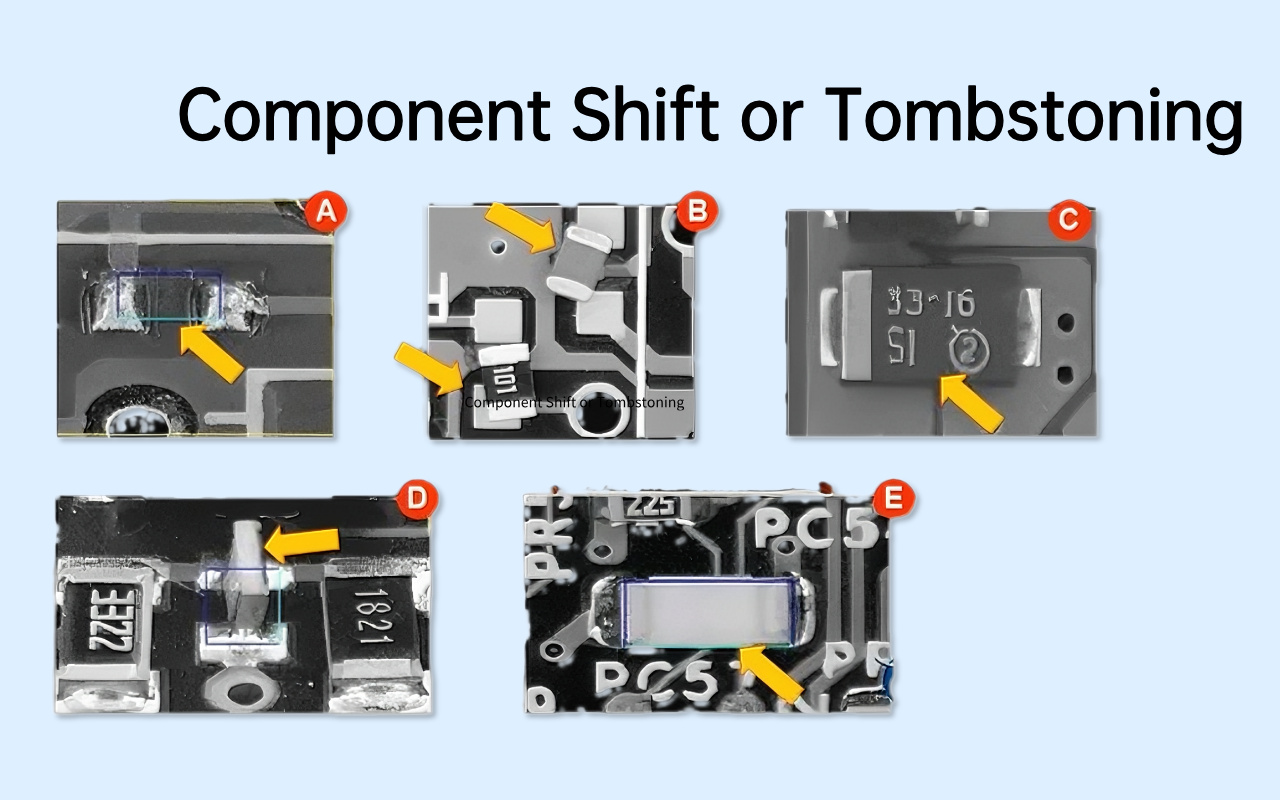

Die Software vergleicht diese Bilder dann mit einer goldenen Referenzplatine oder programmierten Parametern, um sichtbare Mängel zu erkennen. Zu den häufigsten Erkennungsmerkmalen gehören eine fehlerhafte Ausrichtung der Komponenten, Tombstoning, unzureichendes oder überschüssiges Lot an freiliegenden Verbindungen und fehlende Teile. Da AOI inline mit Liniengeschwindigkeit arbeitet, ermöglicht es eine 100-prozentige Prüfung ohne Verlangsamung der Produktion.

Beispielsweise können Systeme wie das I.C.T-AI5146 Leiterplatten mit Geschwindigkeiten von mehr als 100 cm² pro Sekunde verarbeiten und dabei eine Auflösung im Submikrometerbereich bei Oberflächenmerkmalen beibehalten. Dies macht AOI unverzichtbar für schnelles Feedback und sofortige Nachbesserung offensichtlicher Probleme.

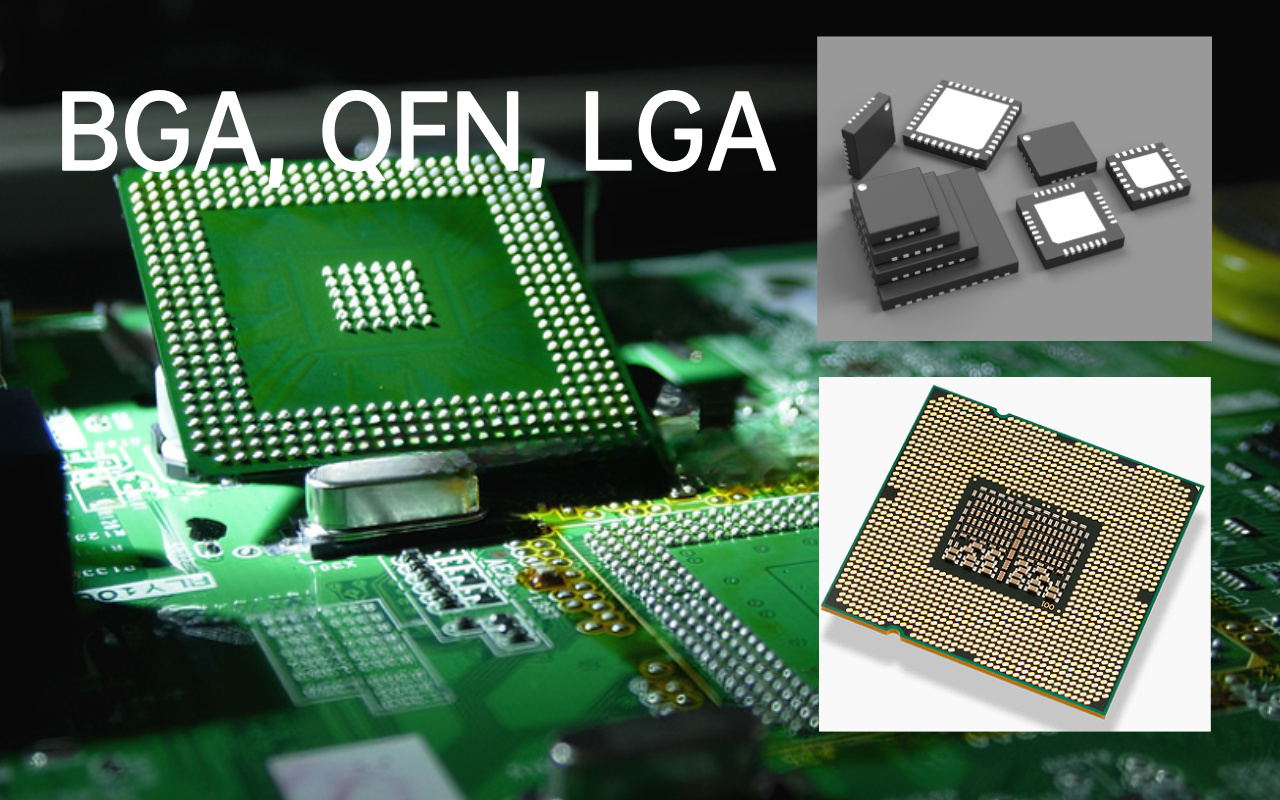

Der Übergang von bedrahteten Komponenten zu Area-Array-Gehäusen beschleunigte sich um das Jahr 2010 und dominiert heute hochdichte Designs. Allein BGA-Pakete machen über 60 % der Logikgeräte in der Unterhaltungselektronik und fast 90 % in Automobilmodulen aus.

In diesen Gehäusen werden alle elektrischen Verbindungen unterhalb des Komponentenkörpers durch eine Reihe von Lötkugeln oder Lötaugen hergestellt. Nach dem Aufschmelzen werden diese Verbindungen vollständig von der Verpackung selbst verdeckt, ohne dass eine äußere Hohlkehle oder ein Meniskus sichtbar ist.

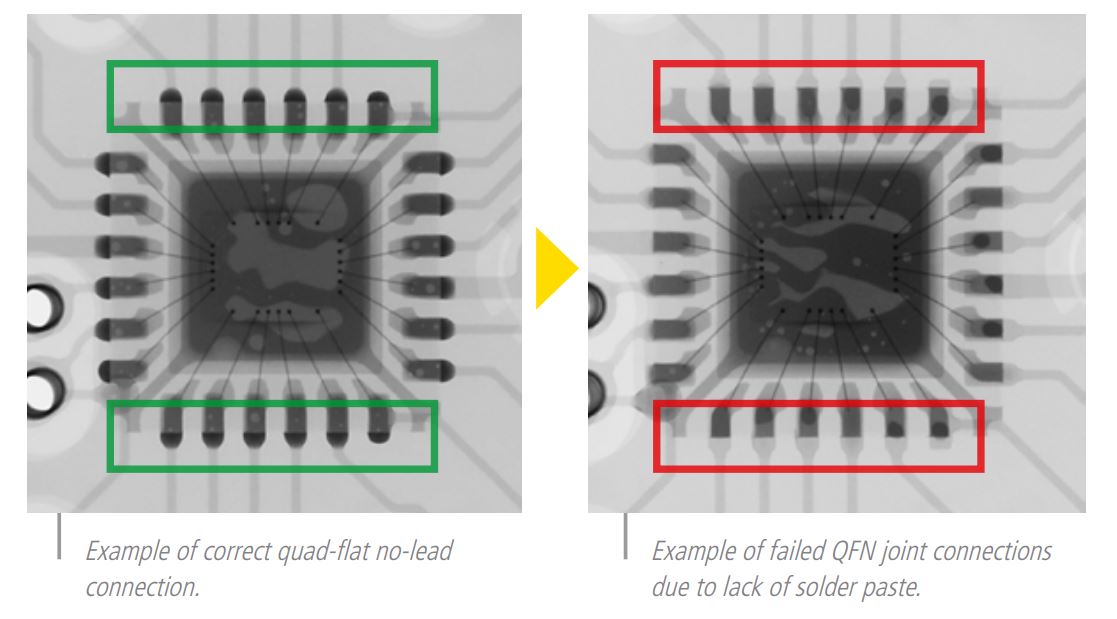

QFN- und LGA- Geräte stellen ähnliche Herausforderungen mit großen zentralen Wärmeleitpads dar, die mögliche Kurzschlüsse oder unzureichendes Lot verbergen. Da die Plattendichten zunehmen und die Bauteilabstände unter 0,4 mm sinken, nimmt der Anteil verdeckter Verbindungen weiter zu.

Dieser architektonische Wandel führt dazu, dass ein wachsender Prozentsatz kritischer Verbindungen für jedes optische System unsichtbar ist, unabhängig von Auflösung oder Beleuchtungswinkel.

Viele Fabriken melden AOI First-Pass-Ausbeuten von über 99 %, was bei den Prozessingenieuren ein falsches Sicherheitsgefühl hervorruft. Das System markiert nur das, was es sehen kann, sodass Platinen mit perfekter Oberflächenerscheinung die Inspektion routinemäßig bestehen.

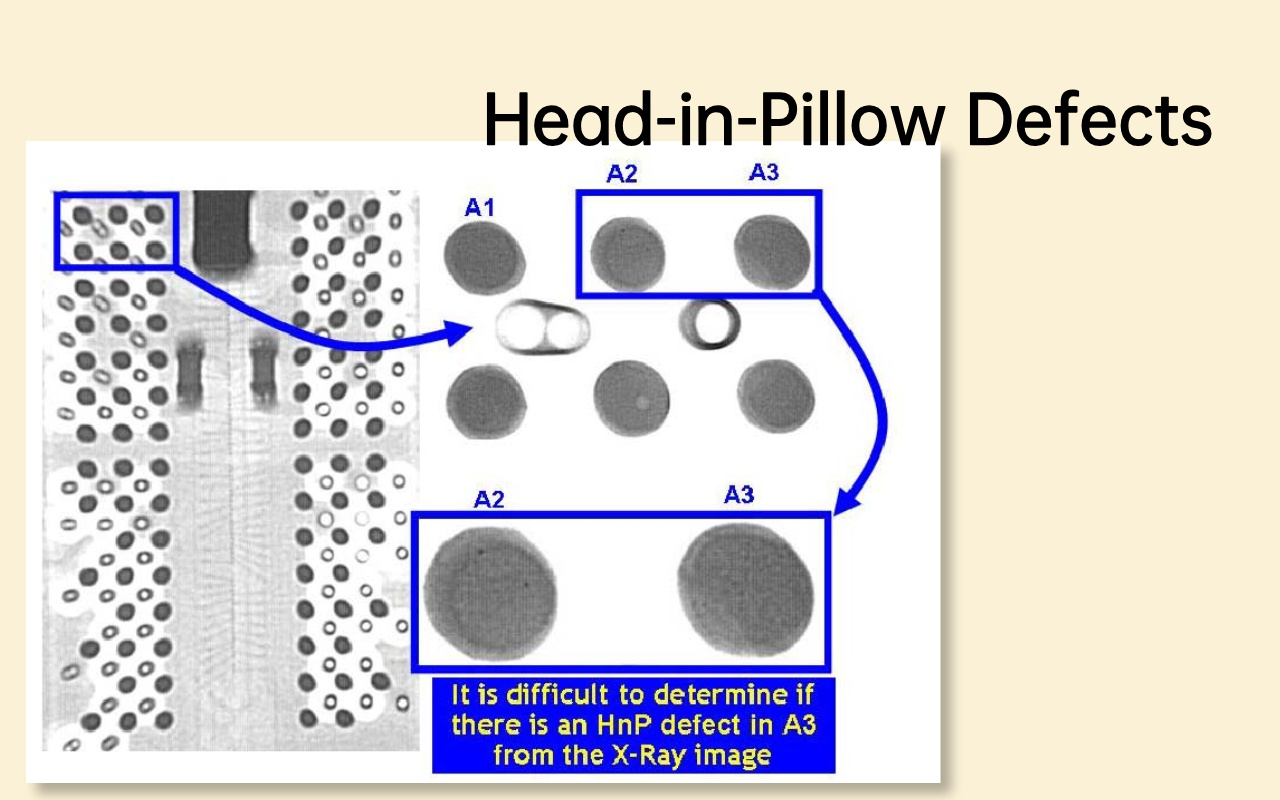

Interne Mängel wie Hohlräume von mehr als 25 % oder eine Kopf-in-Kissen-Ablösung bleiben jedoch unentdeckt. Felddaten von Automobilzulieferern zeigen, dass bis zu 40 % der fehlerfreien Rücksendungen auf versteckte Lötprobleme zurückzuführen sind, die AOI völlig übersehen wurden.

Temperaturwechsel, Vibrationen und Stromwechsel im realen Einsatz offenbaren diese latenten Defekte schließlich als intermittierende Öffnungen oder erhöhten Widerstand. Hohe AOI-Erfolgsquoten spiegeln daher die Oberflächenqualität und nicht die Integrität der Verbindung wider.

Sich bei der endgültigen Freigabe ausschließlich auf AOI zu verlassen, wird zunehmend als unzureichend für Anwendungen angesehen, bei denen Feldausfälle im ppm-Bereich nicht akzeptabel sind.

Branchenstudien von IPC und iNEMI zählen versteckte Lötfehler durchweg zu den drei Hauptursachen für Feldausfälle in der modernen Elektronik. Hohlräume in BGA-Verbindungen verringern die Wärmeableitung und erzeugen Spannungskonzentratoren, die bei Temperaturwechsel Risse verursachen.

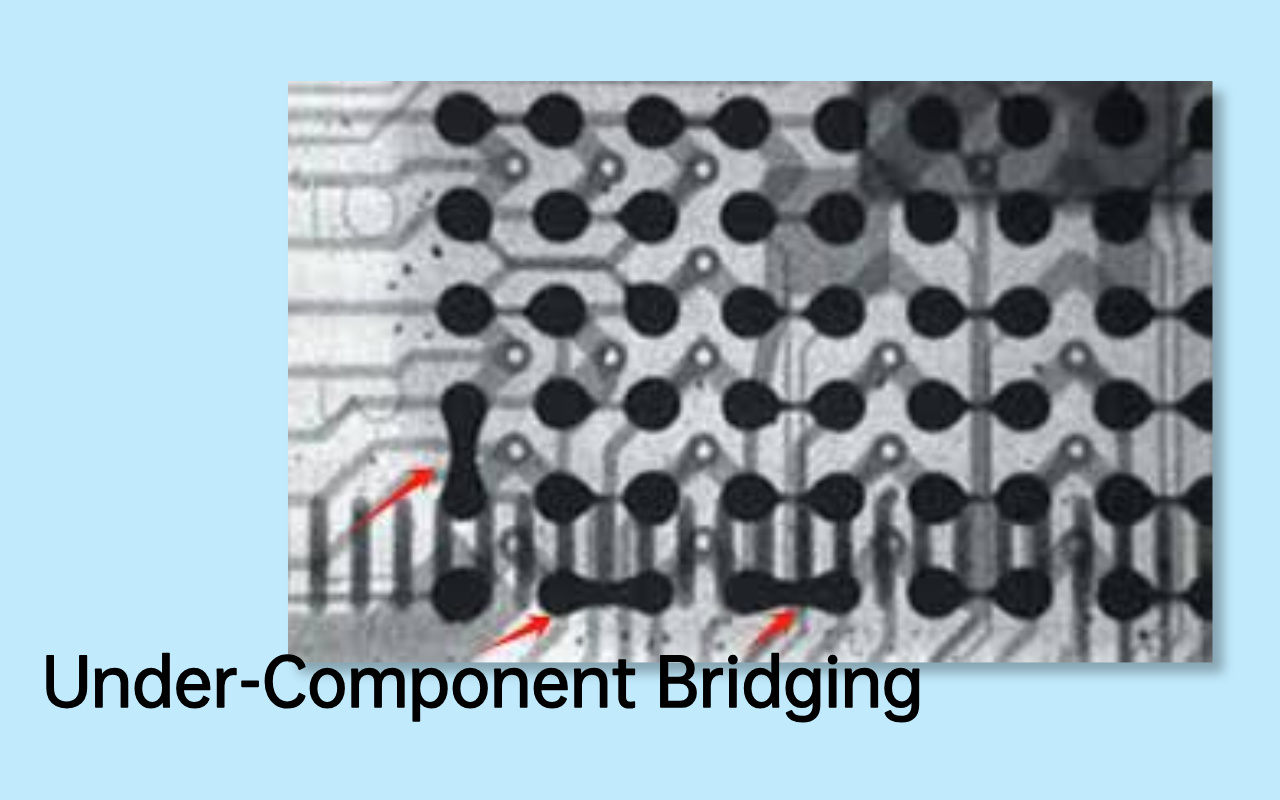

Head-in-Pillow-Defekte, die durch die Verformung von Bauteilen oder Platinen während des Reflow-Lötens verursacht werden, führen zu mechanisch schwachen Schnittstellen, die sich Monate später lösen. Eine unzureichend gefüllte Überbrückung unter QFN -Wärmepads führt zu sofortigen oder verzögerten Kurzschlüssen, die AOI nie sieht.

In hochzuverlässigen Branchen wie der Automobilindustrie ( AEC-Q100 ) und medizinischen Geräten dominieren diese unsichtbaren Mängel die Garantieansprüche. Die Kosten eines einzelnen Feldausfalls übersteigen oft Tausende von Dollar an Rückrufen und Reputationsschäden.

Mit zunehmender Bauteilkomplexität nimmt der Anteil strukturell verborgener Defekte immer weiter zu, so dass eine zusätzliche Röntgenprüfung eher eine praktische Notwendigkeit als ein Luxus ist.

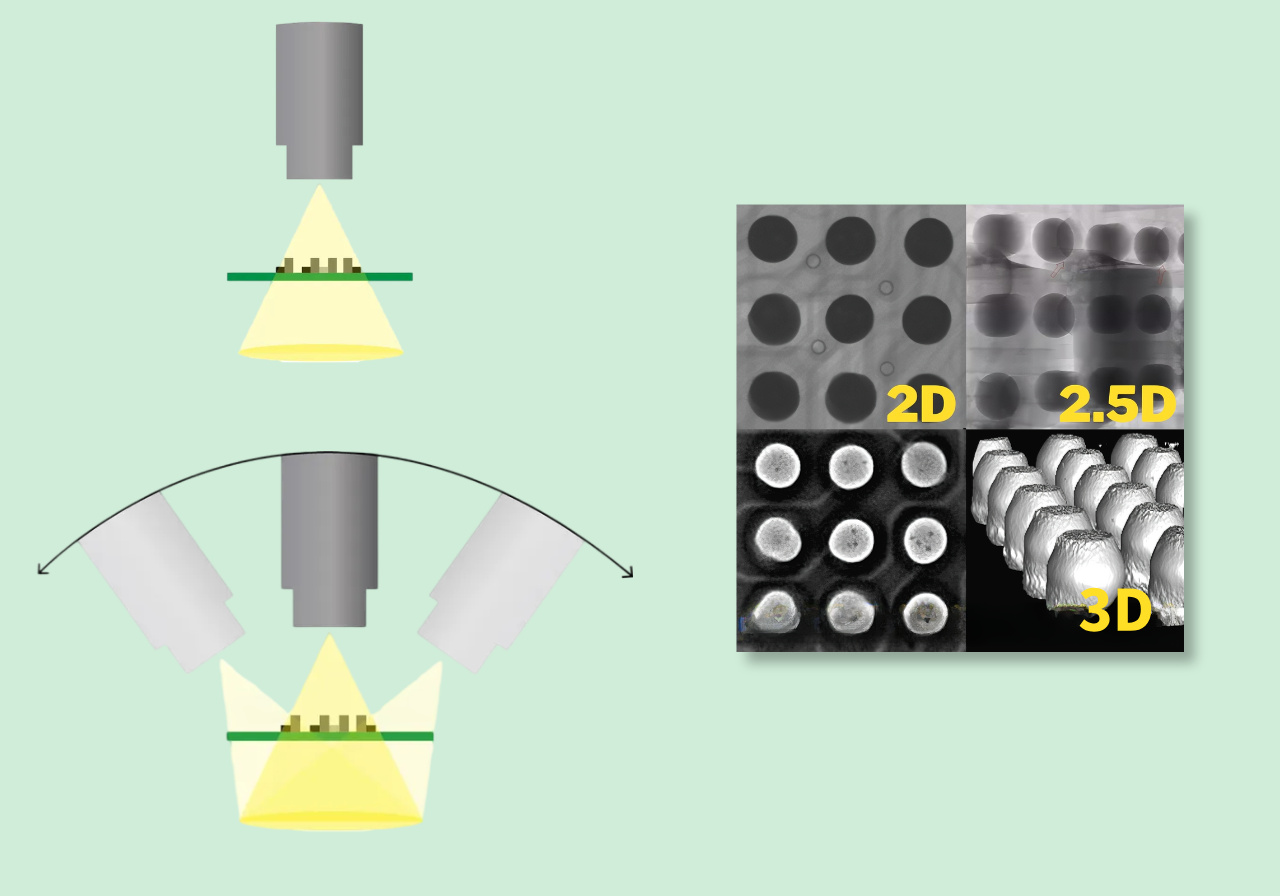

AOI-Systeme basieren auf Licht im sichtbaren Spektrum, das von programmierbaren LED-Ringen in mehreren Winkeln und Farben emittiert wird. Kameras erfassen reflektiertes Licht, um basierend auf Helligkeit, Farbverhältnissen und Schattenmustern 2D- oder Pseudo-3D-Bilder zu erstellen.

Rot/Cyan-Beleuchtung hilft dabei, Lötzinn von Kupfer zu unterscheiden, während eine Beleuchtung mit niedrigem Winkel Höhenunterschiede durch die Schattenlänge sichtbar macht. Advanced 3D AOI fügt Lasertriangulation oder Phasenverschiebungsprojektoren hinzu, um die tatsächliche Topographie mit Mikrometergenauigkeit zu messen.

Die Software verarbeitet diese Bilder mithilfe von Kantenerkennung, Mustervergleich und maschinellen Lernalgorithmen, die auf Tausenden von guten/schlechten Beispielen trainiert wurden. Beispielsweise verwendet der I.C.T-AI5146 eine Projektion in acht Richtungen, um tote Winkel auf den meisten Oberflächenmerkmalen zu eliminieren.

Dieser optische Ansatz bietet außergewöhnliche Geschwindigkeit und Auflösung für alles, was Licht ausgesetzt ist.

Per Definition kann AOI nur Merkmale analysieren, die Licht zurück zum Kamerasensor reflektieren. Jede Fuge oder Struktur, die durch eine undurchsichtige Barriere blockiert wird, bleibt unabhängig von der Beleuchtungsqualität unsichtbar. Unten abgeschlossene Komponenten bilden physische Barrieren, die verhindern, dass Licht die eigentliche Lötschnittstelle erreicht.

Sogar die erweiterte 3D-Funktion AOI misst nur die obere Silhouette und die seitlichen Verrundungen, sofern vorhanden, und schließt aus der äußeren Form auf die innere Qualität. Es kann nicht bestätigt werden, ob das Lot das verborgene Pad ordnungsgemäß benetzt hat oder ob im Verbindungsvolumen Hohlräume vorhanden sind.

Die grundlegende Einschränkung ist physikalischer Natur: Wellenlängen des sichtbaren Lichts (400–700 nm) können Metall- oder Siliziumverpackungen nicht durchdringen. Somit bietet AOI eine hervorragende Abdeckung für herkömmliche Gull-Wing- oder Durchgangslochverbindungen, jedoch keine direkte Sicht auf Flächen-Array-Verbindungen.

Lichtphotonen werden sofort absorbiert oder gestreut, wenn sie mit dichten Materialien wie Lot oder Siliziumchips in Kontakt kommen. Dies blockiert jegliche Sicht unter BGA-Körper, QFN-Wärmeleitpads oder mehrschichtige PCB-Innenebenen. Durchkontaktierungen, vergrabene Widerstände und Pressverbindungen sind ebenfalls unzugänglich.

Selbst wenn seitliche Beleuchtung Schatten erzeugt, liefern diese keine verlässlichen Informationen über die innere Benetzung oder Hohlraumbildung. Hersteller versuchen manchmal, mit Spiegeln eine schräge Betrachtung vorzunehmen, aber die physische Höhe des Gehäuses behindert immer noch kritische Bereiche. Standards wie IPC-A-610 besagen ausdrücklich, dass die optische Inspektion keine versteckten Lötstellen überprüfen kann.

Das Ergebnis ist, dass ganze Kategorien von Fehlern – Hohlräume, Nichtbenetzung, Brückenbildung unter Komponenten – der Erkennung völlig entgehen, unabhängig von AOI Systemkosten oder der Entstehung.

Glänzende Lotoberflächen erzeugen spiegelnde Reflexionen, die je nach Winkel unzureichende Hohlkehlen verdecken oder als überschüssiges Lot erscheinen können. Hohe Komponenten werfen Schatten, die benachbarte Gelenke verdecken, sodass der Algorithmus gezwungen ist, auf der Grundlage von Teildaten zu raten.

Oxidierte oder verunreinigte Pads verändern die Farbreaktion und führen bei akzeptablen Verbindungen zu falschem Ausschuss. Bauteilmarkierungen oder Siebdrucke imitieren manchmal Lötbrücken in monochromen Bildern. Verzogene Platinen verändern die effektiven Beleuchtungswinkel über das gesamte Panel hinweg und führen zu systematischen Fehlern.

Selbst hochmoderne Systeme wie das I.C.T-AI5146 erfordern eine sorgfältige Programmierung und häufige Golden-Board-Updates, um Escape-Raten und Fehlanrufe zu minimieren. Diese inhärenten optischen Herausforderungen verstärken die grundlegenden blinden Flecken und machen AOI allein für moderne Baugruppen mit verdeckten Verbindungen unzuverlässig.

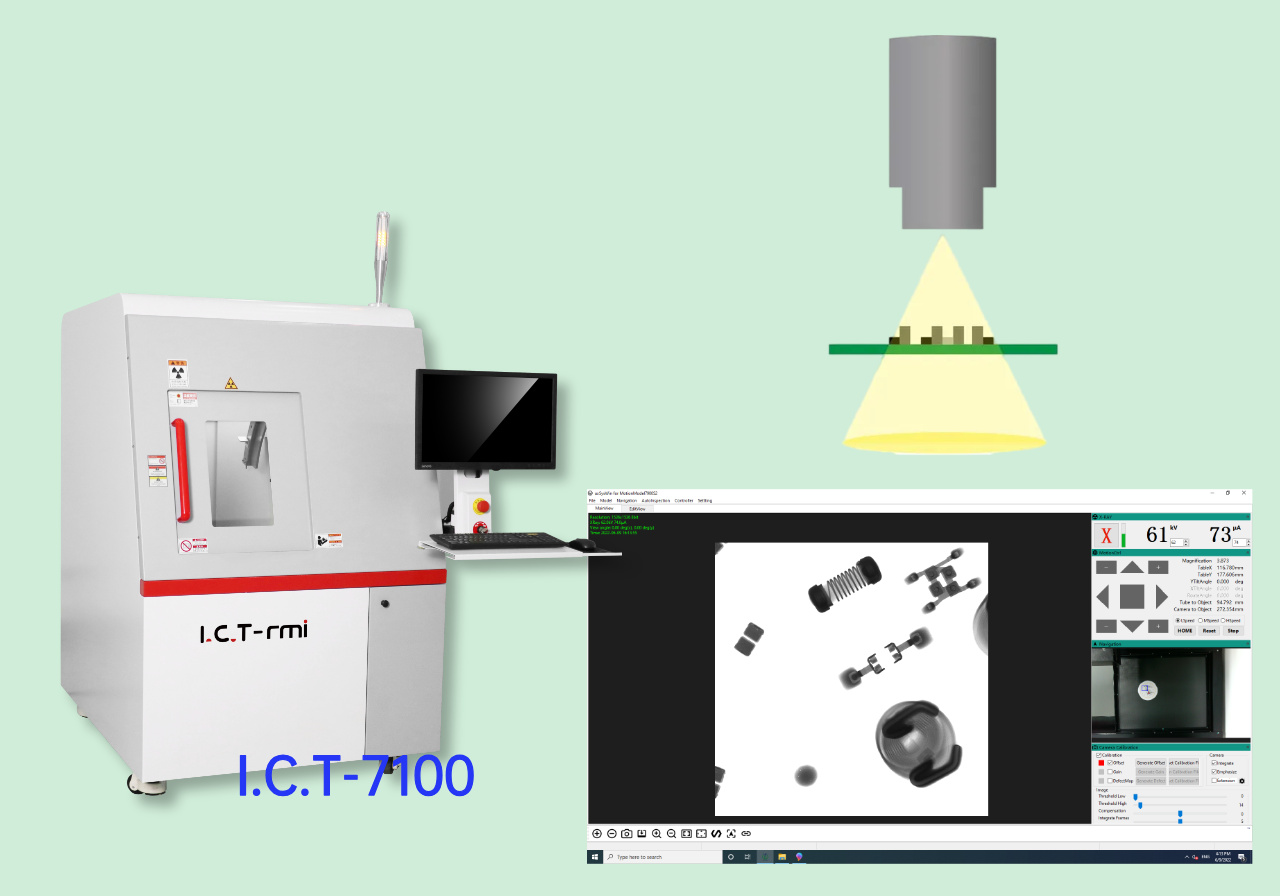

Röntgensysteme erzeugen hochenergetische Photonen, die Materialien mit einer Geschwindigkeit durchdringen, die umgekehrt proportional zur Atomzahl und -dichte ist. Blei und Zinn im Lot absorbieren stark und erscheinen dunkel, während mit Luft gefüllte Hohlräume fast nichts absorbieren und hell erscheinen.

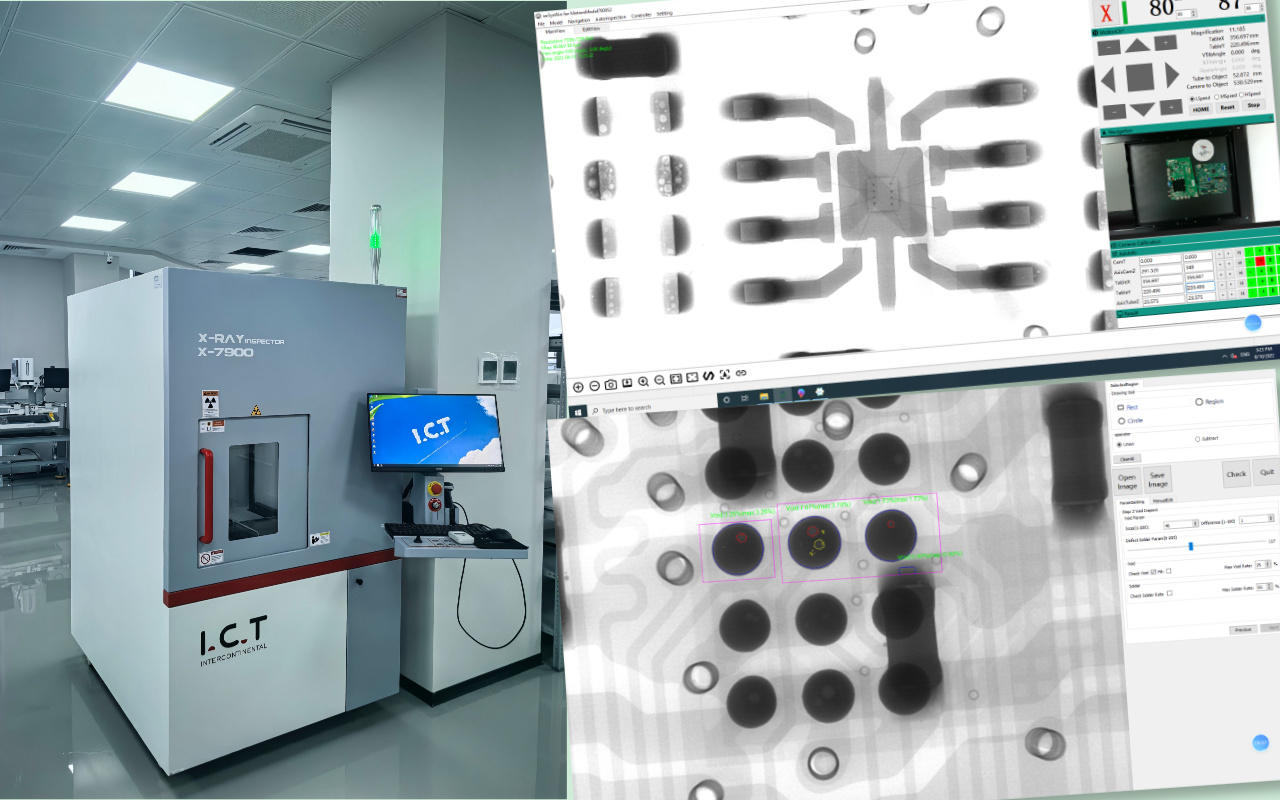

Kupferspuren weisen mittlere Graustufen auf, was eine klare Unterscheidung von Schichten und Merkmalen ermöglicht. Moderne geschlossene Röhrenquellen arbeiten bei 80–160 kV mit Brennflecken von nur 1 Mikrometer für eine scharfe Abbildung.

Flachdetektoren erfassen übertragene Photonen in Echtzeit und erzeugen Röntgenbilder, die innere Strukturen zerstörungsfrei sichtbar machen. Systeme wie I.C.T-7100 und I.C.T-7900 kombinieren Hochspannung mit geometrischer Vergrößerung bis zu 2000x für eine detaillierte Hohlraumanalyse.

Dieses dichtebasierte Kontrastprinzip unterscheidet sich grundlegend von der optischen Reflexion und ermöglicht die Sichtbarkeit durch undurchsichtige Barrieren.

Wohlgeformte BGA-Kugeln erscheinen als gleichmäßige dunkle Kreise mit glatten Rändern und konsistenten Graustufen. Hohlräume manifestieren sich als helle weiße Flecken oder Bereiche innerhalb der Kugel, die häufig an Grenzflächen konzentriert sind. Der Kopf im Kissen weist charakteristische Trennlinien oder Sanduhrformen auf, bei denen Kugel und Paste nie miteinander verschmolzen sind.

Bridging erscheint als unerwartete dunkle Verbindungen zwischen benachbarten Pads unter einem QFN. Eine unzureichende Lotmenge führt zu dünnen, blassen Verbindungen im Vergleich zu benachbarten Verbindungen. Kupfermerkmale wie Durchkontaktierungen und Leiterbahnen überlagern sich als hellgraue Netzwerke und offenbaren Zylinderrisse oder Delamination.

Die schräge Betrachtung auf Systemen wie dem I.C.T-7900 fügt 3D-Kontext hinzu und macht Verformungen oder Fehlausrichtungen offensichtlich. Diese eindeutigen Röntgensignaturen ermöglichen es geschulten Bedienern oder automatisierten Algorithmen, den Schweregrad des Defekts genau zu quantifizieren.

Im Gegensatz zur reinen Oberflächenansicht von AOI liefert die Röntgenaufnahme volumetrische Informationen über die Gelenkbildung und die Materialverteilung. Es misst direkt den Hohlraumanteil, die Lotdicke und die Benetzungsfläche – kritische Zuverlässigkeitsindikatoren, die in IPC-7095 für BGA definiert sind.

Interne Risse, Nichtbenetzung und Brückenbildung werden ohne zerstörende Querschnittsbildung sichtbar. Mehrschichtige Platinen offenbaren verborgene Defekte wie Risse in der Durchkontaktierung oder Kurzschlüsse in der Innenschicht. Die berührungslose, zerstörungsfreie Natur ermöglicht die Prüfung in mehreren Prozessphasen, ohne dass Proben beschädigt werden.

Fortschrittliche Systeme automatisieren die Hohlraumberechnung und erstellen statistische Berichte zur Prozesskontrolle. Diese strukturelle Erkenntnis ist zwar langsamer als AOI, verhindert aber latente Fehler, die mit optischen Methoden völlig übersehen werden.

AOI ist nach wie vor unübertroffen, wenn es um die schnelle und kostengünstige Prüfung sichtbarer Fehler auf gesamten Platinen geht. Röntgen eignet sich hervorragend zur gezielten Überprüfung verdeckter Verbindungen, kann jedoch nicht jedes Oberflächenmerkmal bei Liniengeschwindigkeit wirtschaftlich prüfen. Führende Fabriken setzen AOI für eine 100-prozentige Abdeckung ein und röntgen selektiv kritische Komponenten oder bemusterte Platinen.

Durch die Kombination von I.C.T-AI5146 AOI mit beispielsweise I.C.T-7100 /7900 X-ray entsteht ein mehrschichtiger Schutz: AOI erkennt offensichtliche Probleme sofort, während X-ray die interne Integrität von Paketen mit hohem Risiko bestätigt.

Dieser ergänzende Ansatz maximiert den Ertrag und minimiert gleichzeitig Feldausfälle. Standards wie IPC-7095 und Automotive AEC-Q100 fordern zunehmend beide Technologien für eine umfassende Qualitätssicherung.

Beim Reflow bilden sich Lothohlräume, wenn eingeschlossenes Flussmittel ausgast oder Feuchtigkeit verdunstet, wodurch leere Taschen innerhalb der Verbindung entstehen. Aufgrund der geringeren Dichte im Vergleich zum umgebenden Lot erscheinen diese Hohlräume auf Röntgenbildern als helle Flecken. AOI sieht nur die äußere Kugelform und kann innere Hohlräume überhaupt nicht erkennen.

Hohlräume, die größer als 25 % der Verbindungsfläche sind, reduzieren die Wärmeleitfähigkeit erheblich und erzeugen mechanische Spannungspunkte. Bei Leistungsgeräten führt eine übermäßige Entleerung zu Hotspots und vorzeitigem Ausfall unter Last.

Automobilnormen wie AEC-Q100 erfordern für kritische Verbindungen häufig Lückengrenzwerte von unter 15 %. Systeme wie das I.C.T-7900 messen automatisch die Lückenprozentsätze und melden diese zur Einhaltung der Vorschriften.

Head-in-Pillow tritt auf, wenn die BGA-Kugel und die Lotpaste beim Reflow getrennt oxidieren oder sich verformen und eine mechanische, aber keine metallurgische Verbindung bilden. Die Oberfläche sieht von oben perfekt verlötet aus und täuscht AOI völlig.

Im Inneren ist im Röntgenbild ein charakteristischer Spalt oder eine Trennlinie sichtbar, wenn die Kugel auf der ungeschmolzenen Paste sitzt. Diese schwache Schnittstelle versagt bei Vibrationen oder thermischen Zyklen, oft erst nach Monaten im Betrieb.

Aufgrund höherer Temperaturen und engerer Prozessfenster setzte sich HiP bei bleifreien Prozessen durch. Es handelt sich um einen der heimtückischsten versteckten Mängel, da die Platinen zunächst alle elektrischen Tests bestehen. Die Querschnittsanalyse bestätigt zerstörungsfrei, was Röntgenaufnahmen offenbaren.

Kalte Lötstellen entstehen, wenn die Temperaturen für eine ordnungsgemäße Benetzung nicht ausreichen, was zu körnigen oder matten Innenstrukturen ohne vollständige intermetallische Bindung führt. Von der Oberfläche aus sieht die Verbindung normal aus, mit einer glänzenden Kehle, falls vorhanden, und besteht problemlos AOI.

Das Röntgenbild zeigt unregelmäßige Graustufenmuster und eine schlechte Polsterabdeckung im Gelenk. Bei Nichtbenetzung bleiben große Bereiche des blanken Polsters als hellere Bereiche sichtbar. Diese Verbindungen haben einen hohen elektrischen Widerstand und reißen bei minimaler Belastung.

Häufige Ursachen sind verunreinigte Pads, falsche Profile oder gealterte Paste. Feldausfälle erscheinen als zeitweilige Öffnungen lange nach der Produktion.

Überschüssige Lotpaste unter QFN- oder LGA-Wärmeleitpads kann in unbeabsichtigte Verbindungen zwischen Pins oder zu Masseebenen zurückfließen. Die Brücke ist vollständig unter dem Gehäusekörper verborgen und aus jedem optischen Blickwinkel unsichtbar. AOI meldet möglicherweise Fersenfilets, kann jedoch interne Shorts nicht bestätigen.

Röntgenaufnahmen zeigen deutlich dunkle Lötpfade, die benachbarte Elemente verbinden. Diese Brücken führen unter Spannung zu sofortigen Funktionsausfällen oder latenten Kurzschlüssen. Prozesskontrollen wie das Schablonendesign helfen dabei, sie zu verhindern, die Überprüfung erfordert jedoch Röntgenaufnahmen. Hochauflösende Systeme erkennen Brücken mit einer Größe von nur 50 Mikrometern.

Zu viel Paste birgt Überbrückungsrisiken; Zu wenig führt zu schwachen Verbindungen mit geringer mechanischer Festigkeit. AOI leitet das Volumen aus äußeren Form- und Höhenmessungen ab, was bei versteckten Gelenken oft ungenau ist. Röntgenaufnahmen machen die tatsächliche Lotverteilung und -dicke über die Grenzfläche direkt sichtbar.

Unzureichendes Volumen erscheint als dünne oder unvollständige dunkle Bereiche; Überschuss zeigt Ausbeulung oder Überlauf. Beide Bedingungen wirken sich unterschiedlich auf die Zuverlässigkeit aus – ein geringes Volumen erhöht den Widerstand, ein Übermaß begünstigt Hohlräume.

Eine präzise Quantifizierung hilft dabei, Prozessparameter mit Ergebnissen in Beziehung zu setzen. Fortschrittliche Röntgensoftware misst Volumenprozentsätze automatisch.

Mehrschichtiges PCB kann durch Zylinderrisse, Delaminierung der Innenschicht oder Plattierungshohlräume während der Herstellung oder Reflow-Beanspruchung beeinträchtigt werden. Diese Probleme liegen zwischen den Schichten verborgen und sind optisch völlig unsichtbar. Röntgenstrahlen dringen ein und offenbaren Risse als feine Linien oder Trennungen in Kupferstrukturen.

Plattierungshohlräume in Durchgangslöchern erscheinen hell vor dunklen Kupferwänden. Delamination zeigt sich in unregelmäßigen Lücken zwischen den Schichten. Solche Defekte führen bei thermischer Ausdehnung zu offenen Stromkreisen. AOI hat hier keine Funktion; Nur Röntgen- oder zerstörende Prüfungen können sie zuverlässig erkennen.

AOI scannt schnell die gesamte Platinenoberfläche, um mithilfe der Mustererkennung das Vorhandensein von Komponenten zu bestätigen. Fehlende Teile werden als leere Pads ohne passende Reflexion angezeigt. Zusätzliche Komponenten lösen Alarme zur Duplikaterkennung aus.

Die Erkennung erfolgt in Echtzeit bei voller Liniengeschwindigkeit. Dadurch wird verhindert, dass ganze Platinen mit offensichtlichen Montagefehlern voranschreiten. Systeme wie I.C.T-AI5146 erreichen Escape-Raten bei Platzierungsproblemen nahe Null.

Kathodenmarkierungen, Pin-1-Anzeigen und Ausrichtungsmerkmale sind auf den Komponentenoberseiten deutlich sichtbar. AOI-Bibliotheken enthalten Polaritätsvorlagen für Tausende von Teilen. Falsche Orientierungsflaggen sofort bei der Inspektion.

Dies ist von entscheidender Bedeutung für Dioden, ICs und Steckverbinder, bei denen eine Umkehrung zu Funktionsfehlern führt. Der optische Kontrast macht die Erkennung einfach und zuverlässig.

Durch ungleichmäßiges Schmelzen des Lots kann ein Ende von Chipkomponenten vertikal angehoben (Tombstoning) oder seitwärts verschoben werden. Diese dramatischen Positionsfehler verändern die Oberflächengeometrie dramatisch.

AOI misst die Ausrichtung gegenüber Pad-Markierungen mit Mikrometergenauigkeit. Hohe Schatten und fehlende Endabschlüsse führen zu eindeutigem Ausschuss. Eine frühzeitige Erkennung ermöglicht eine sofortige Nacharbeit, bevor der Reflow fortschreitet.

Legendendruck, Datumscodes und Oberflächenverunreinigungen beeinträchtigen die Rückverfolgbarkeit und das Erscheinungsbild. AOI verwendet OCR, um Markierungen und Kontrast auf kosmetische Mängel zu überprüfen. Beschädigte Siebdrucke oder Fremdkörper heben sich deutlich von sauberen Hintergründen ab.

Diese Probleme wirken sich selten auf die Funktion aus, wirken sich jedoch auf die Qualitätswahrnehmung aus. Hochauflösende Kameras erfassen feine Details, die für menschliche Prüfer unsichtbar sind.

AOI bietet eine kostengünstige 100-prozentige Abdeckung für die überwiegende Mehrheit der sichtbaren Mängel bei Produktionsgeschwindigkeit. Es dient als erste Verteidigungslinie und erkennt Probleme, die nachgelagerte Ressourcen verschwenden würden.

Ohne AOI würde die manuelle Inspektion zu dramatischen Engpässen in den Leitungen führen. Seine Datenprotokollierung ermöglicht eine Echtzeit-Prozessüberwachung und Ertragsverbesserung. Auch wenn Röntgenaufnahmen hinzugefügt werden, erledigt AOI den Großteil der Qualitätssicherung effizient.

Ein häufiger Fall besteht darin, dass ein Automobil-ECU AOI mit Bravour besteht, aber nach 6 Monaten Temperaturwechsel aufgrund von BGA-Lücken versagt. Ein weiteres Beispiel sind Servermodule, bei denen zeitweise Abstürze auftreten, die auf HiP im Prozessor BGA zurückzuführen sind. Verbrauchergeräte kehren ohne festgestellte Probleme zurück, bis eine destruktive Analyse eine Unter-QFN-Überbrückung aufdeckt.

Diese Platinen werden bei der Produktion einwandfrei getestet, da versteckte Mängel keinen Einfluss auf die anfängliche elektrische Leistung haben. Erst betrieblicher Stress deckt die Schwäche im Laufe der Zeit auf. Fabriken, die sich ausschließlich auf AOI verlassen, sehen sich aufgrund solcher latenten Probleme mit steigenden Garantiekosten konfrontiert.

Boards mit Hunderten von BGA Bällen pro Prozessor konzentrieren versteckte Gelenkrisiken exponentiell. Leistungsmodule, die hohe Ströme verarbeiten, leiden unter verstärkten Void-Effekten auf den Wärmewiderstand. Eine dichte Verlegung schränkt die Fluchtwege für Flussmittel ein und erhöht so die Wahrscheinlichkeit von Lücken.

Automobil- und Luft- und Raumfahrtdesigns kombinieren beide Faktoren mit strengen Zuverlässigkeitsanforderungen. Bei diesen Anwendungen kommt es zu den höchsten Raten an AOI-bestandenen, aber im Feld nicht bestandenen Einheiten. Bei der Risikobewertung sollten sie einer ergänzenden Röntgenüberprüfung Vorrang einräumen.

Verborgene Mängel bleiben oft verborgen, bis sich die Belastung anhäuft. Ungleichgewichte bei der Wärmeausdehnung öffnen nach und nach HiP-Schnittstellen. Hohlräume konzentrieren die Wärme und beschleunigen so mit der Zeit die Elektromigration. Durch Vibrationen in Fahrzeugen werden schwache innere Gelenke zunehmend ermüdet.

Das anfängliche Einbrennen und Testen reproduzieren selten langfristige Bedingungen. Typischerweise kommt es während der Garantiezeit zu Ausfällen, die den Ruf schädigen und hohe Ersatzkosten verursachen. Diese verzögerte Manifestation erklärt, warum viele Fabriken das Röntgen erst nach kostspieligen Rücksendungen einführen.

AOI-Systeme erfassen Daten ausschließlich von der Platinenoberfläche mithilfe von reflektiertem sichtbarem Licht und beschränken die Sichtbarkeit auf äußere Merkmale und seitliche Verrundungen. Dieser Ansatz zeichnet sich durch eine schnelle Beurteilung freiliegender Lötstellen und Komponentenplatzierung aus.

Die Röntgeninspektion durchdringt Komponenten und mehrere PCB-Schichten mithilfe dichtebasierter Bildgebung. Es enthüllt interne Strukturen wie versteckte BGA-Kugeln, Durchgangsfässer und Unterkomponenten-Pads.

Der grundlegende Unterschied liegt in der Physik: Licht wird von Oberflächen reflektiert, während Röntgenstrahlen mit unterschiedlicher Dämpfung durch Materialien dringen. Für moderne Baugruppen mit verdeckten Verbindungen liefert AOI keinerlei Tiefeninformationen. Die Kombination beider bietet eine umfassende Abdeckung von der Oberfläche bis zum Kern.

AOI erkennt zuverlässig fehlende Komponenten, Polaritätsfehler, Tombstoning und Oberflächenbrücken auf der gesamten Platine. Es bekämpft jeden Defekt, der durch Verpackungskörper oder Innenschichten verdeckt wird. Die Röntgenaufnahme deckt Hohlräume, Kopf-in-Kissen-Probleme, Nichtbenetzung und Unterfüllung auf, die AOI völlig übersieht.

Bei kosmetischen Siebdruckproblemen oder feinkörnigen Oberflächenverunreinigungen ist Röntgen jedoch weniger wirksam. Keine einzelne Technologie deckt alle Fehlertypen effizient ab.

Fabriken erreichen die größtmögliche Verhinderung von Fluchtversuchen, indem sie AOI für eine umfassende Überprüfung und Röntgen für die gezielte Überprüfung versteckter Verbindungen verwenden. Diese mehrschichtige Strategie befasst sich mit dem gesamten Spektrum potenzieller Fehler.

Sekundenschnelle Inline-AOI-Systeme wie die I.C.T-AI5146-Prozessplatinen, die eine vollständige 100-Prozent-Inspektion bei Produktionsraten von mehr als 1 Meter pro Minute unterstützen. Die Kapitalkosten sind moderat, mit schnellem ROI durch weniger manuelle Sichtprüfungen.

Die Röntgeninspektion dauert länger – typischerweise 30 Sekunden bis mehrere Minuten pro Platine, abhängig von der Auflösung und dem gescannten Bereich. High-End-Systeme wie das I.C.T-7900 bieten einen schnelleren Durchsatz, können aber immer noch nicht mit den AOI-Geschwindigkeiten für eine vollständige Abdeckung mithalten.

Aufgrund von Röntgenröhren und Detektoren sind die Gerätekosten deutlich höher. Zu den Betriebskosten zählen der Austausch von Röhren und Strahlenschutzmaßnahmen. Die selektive Anwendung gleicht diese Kompromisse effektiv aus.

AOI integriert nahtlos das Inline-Post-Reflow-Verfahren, liefert sofortiges Feedback und verhindert, dass fehlerhafte Platinen weiterbefördert werden. Diese Echtzeitfähigkeit minimiert Nacharbeitsschleifen. Aufgrund der längeren Zykluszeiten werden Röntgensysteme häufig offline für Probenahmen oder kritische Chargen eingesetzt.

Einige erweiterte Konfigurationen ermöglichen Inline-Röntgen für hochwertige Produkte. Hybridansätze nutzen AOI inline für alle Platinen und leiten markierte oder beprobte Einheiten an Offline-Röntgenstationen weiter.

Systeme wie das I.C.T-7100 zeichnen sich durch Offline-Flexibilität mit programmierbarer Neigung für Schrägansichten aus. Die Wahl der Bereitstellung hängt vom Volumen, der Risikostufe und den Durchsatzanforderungen ab.

AOI allein reicht für einfache einseitige Platinen mit Durchgangsloch- oder sichtbaren Anschlusskomponenten aus. Fügen Sie Röntgen hinzu, wenn Sie BGA-, QFN- oder LGA-Pakete integrieren. Hochzuverlässige Sektoren wie die Automobil- und Medizinbranche erfordern beide Technologien gemäß den Standards.

Unterhaltungselektronik mit dichten, verdeckten Verbindungen profitiert von selektiver Röntgenstrahlung zur Kontrolle der Feldrückführung. Prototyping- und NPI-Phasen nutzen umfangreiche Röntgenstrahlen zur Prozessoptimierung. Bei der Massenproduktion erfolgt eine risikobasierte Probenahme mit Röntgen auf kritischen Merkmalen. Der optimale Mix entwickelt sich mit der Produktkomplexität und den Qualitätszielen.

Erstklassige Fabriken setzen AOI unmittelbar nach dem Reflow für eine 100-prozentige Leiterplatteninspektion bei voller Liniengeschwindigkeit ein. Dadurch werden Platzierungsfehler, Oberflächenlötfehler und kosmetische Probleme erkannt, bevor sie sich verschlimmern. Daten von AOI speisen die statistische Prozesssteuerung für Echtzeitanpassungen ein.

Systeme wie das I.C.T-AI5146 bieten eine umfassende Protokollierung und Rückverfolgbarkeit von Oberflächendaten. Dieses umfassende Screening bildet die Grundlage der Qualitätssicherung in der Großserienfertigung. Es stellt sicher, dass nur offensichtlich gute Platinen verarbeitet werden, während unmittelbarer Nacharbeitsbedarf angezeigt wird.

Führende Hersteller wenden Röntgenstrahlen selektiv auf Hochrisikobereiche wie BGA-Arrays oder Leistungsmodule an. Die vollständige Inspektion von Flaggschiffprodukten kombiniert AOI mit gezielter Röntgenuntersuchung komplexer Verpackungen.

Beispielsweise ermöglicht die Kombination von I.C.T-AI5146 AOI mit den Röntgensystemen I.C.T-7100 oder I.C.T-7900 eine gründliche Überprüfung ohne Engpässe in der Produktionslinie. Automatisierte Hohlraummessung und Fehlerklassifizierung optimieren die Analyse. Dieser fokussierte Ansatz erkennt versteckte Probleme, die andernfalls ans Tageslicht gelangen würden.

Fortschrittliche Fabriken implementieren eine Risikopriorisierung basierend auf Komponententyp, Anwendungsschweregrad und historischen Fehlerdaten. Hochzuverlässige Platten werden an kritischen Verbindungen zu 100 % geröntgt und zusätzlich vollständig AOI.

Bei Produkten mit mittlerem Risiko wird eine statistische Probenahme mit Röntgen durchgeführt, die durch AOI-Flags oder Chargenänderungen ausgelöst wird. Prozessfähigkeitsindizes steuern die Stichprobenraten – stabile Prozesse erfordern weniger Überprüfung. Dieser datengesteuerte Ansatz optimiert die Qualität und kontrolliert gleichzeitig die Kosten.

Regelmäßige Korrelationsstudien zwischen AOI-Ergebnissen und Röntgenbefunden verfeinern die Strategie kontinuierlich.

Eine vollständige Röntgenaufnahme jeder Platine würde den Durchsatz drastisch reduzieren und die Kosten für risikoarme Designs unnötig erhöhen. Kontrollierte Prozesse mit ausgereiften Profilen erzeugen konsistente verdeckte Verbindungen. Probenahme und Fähigkeitsdaten sorgen für statistische Sicherheit.

Standards ermöglichen eine risikobasierte Überprüfung, anstatt 100 % für alle Fälle vorzuschreiben. Eine gezielte Röntgenaufnahme auf bekannte Schwachstellen bietet einen gleichwertigen und effizienteren Schutz. Diese ausgewogene Methodik kennzeichnet den Erfolg führender Fabriken bei der Erzielung einer Feldzuverlässigkeit im ppm-Bereich.

Bei allen Platinen, die unten abgeschlossene Komponenten enthalten, ist zur Überprüfung der verdeckten Verbindungen eine Röntgenaufnahme erforderlich. Diese Pakete dominieren moderne Designs hinsichtlich Dichte und Leistung.

Ohne Durchdringung beruht die Qualität allein auf der Prozesskontrolle – was für Zuverlässigkeitsgarantien nicht ausreicht. IPC-7095 befasst sich speziell mit BGA Inspektionsanforderungen, einschließlich radiografischer Methoden. Schon ein einziges BGA rechtfertigt einen gezielten Röntgeneinsatz.

Standards wie AEC-Q100, ISO 13485 und IPC Klasse 3 schreiben die Überprüfung verdeckter Lötstellen vor. Aus Sicherheitsgründen tolerieren diese Sektoren nahezu keine Feldausfälle.

Bei behördlichen Prüfungen wird gezielt nach radiologischen Beweisen für kritische Zusammenhänge gesucht. Das Risiko eines Rückrufs oder einer Haftung übersteigt die Prüfkosten bei weitem. Führende Anbieter implementieren sowohl AOI als auch Röntgen als Standardpraxis.

Leistungsmodule und Wandler unterliegen einer erhöhten thermischen Belastung, die Void-Effekte verstärkt. Große Wärmeleitpads auf QFN verbergen potenzielle Hotspots. Voiding wirkt sich direkt auf die Stromverarbeitung und Wärmeableitung aus.

Zu den Fehlermöglichkeiten gehören Überhitzung und vorzeitige Verschlechterung. Die Röntgenüberprüfung stellt sicher, dass die thermische Leistung den Spezifikationen entspricht.

Große OEMs schreiben in Lieferantenverträgen für komplexe Baugruppen häufig eine Durchstrahlungsprüfung vor. Standards wie IPC-7095 und J-STD-001 legen Kriterien für verdeckte Verbindungen fest.

Zur Vertragserfüllung sind dokumentierte Röntgenergebnisse erforderlich. Anforderungen an die Rückverfolgbarkeit korrelieren Prüfdaten mit Seriennummern. Die Erfüllung dieser Anforderungen vermeidet Qualifizierungsmängel und entgangene Geschäfte.

Prozessverbesserungen haben versteckte Mängel beim modernen bleifreien Reflow-Löten reduziert, aber nicht beseitigt. Studien zeigen, dass die Void-Rate selbst in kontrollierten Linien durchschnittlich 10–20 % beträgt. HiP-Vorkommen nehmen bei größeren Paketen und Verzug zu.

Felddaten verknüpfen versteckte Probleme konsequent mit erheblichen Garantiekosten. Das Missverständnis rührt daher, dass man sich ausschließlich auf AOI-Erfolgsquoten verlässt. Tatsächliche Querschnitts- und Röntgenproben zeigen die wahre Prävalenz.

Frühe Röntgensysteme waren zwar langsam, aber moderne Geräte wie das I.C.T-7900 erreichen bei automatisierter Handhabung Zykluszeiten unter 30 Sekunden. Inline-Konfigurationen unterstützen die High-Mix-Produktion.

Durch selektive Anwendung in kritischen Bereichen bleibt der Gesamtdurchsatz erhalten. ROI-Berechnungen zeigen, dass die Einsparungen bei der Prävention die Auswirkungen auf die Zykluszeit überwiegen. Führende Fabriken beweisen täglich die Volumenkompatibilität.

Statistische Stichproben geben Sicherheit für stabile Prozesse, lassen jedoch losspezifische Variationen außer Acht. Außer Kontrolle geratene Ereignisse wie Änderungen der Pastencharge oder Profilabweichungen wirken sich auf ganze Läufe aus. Hohe Zuverlässigkeitsstandards erfordern zunehmend eine höhere Abdeckung.

Bei der Probenahme entgehen Risiken, die sich zu kostspieligen Feldproblemen summieren. Die vollständige oder risikobasierte Verifizierung bietet überlegenen Schutz.

Röntgenstrahlen verfügen nicht über die nötige Geschwindigkeit und Auflösung für eine effiziente Erkennung von Oberflächendefekten auf ganzen Platinen. Polarität, fehlende Teile und kosmetische Probleme fehlen völlig. Bei vollständiger Röntgenabdeckung würden die Kosten pro Platine in die Höhe schnellen.

Die Technologien adressieren grundsätzlich unterschiedliche Fehlerklassen. Optimale Qualität erfordert beides in komplementärer Funktion.

AOI zeichnet sich durch die Überprüfung des Aussehens und der Platzierung von Oberflächen mit unübertroffener Geschwindigkeit und Abdeckung aus. Die moderne PCBA-Zuverlässigkeit hängt jedoch zunehmend von der Integrität der versteckten Lötverbindungen unter den Gehäusen ab.

Röntgenstrahlen bieten die entscheidende strukturelle Sichtbarkeit, die die Optik nicht bieten kann. Wie die Röntgeninspektion in PCBA funktioniert, zeigt die tatsächliche Fugenbildung durch Dichtebildgebung. Latente Defekte wie Hohlräume und HiP führen trotz perfekter AOI-Ergebnisse zu verzögerten Feldausfällen.

Führende Fabriken erreichen Qualität auf ppm-Niveau, indem sie beide Technologien strategisch kombinieren. Wahre Zuverlässigkeit erfordert eine Inspektion, die über das hinausgeht, was das Auge – oder die Kamera – sehen kann.

Advanced 3D AOI verbessert die Höhenmessung, kann jedoch immer noch nicht in undurchsichtige Materialien eindringen oder unter Komponenten sehen. Hintergrund: AOI basiert auf Lichtreflexion und Triangulation für die 3D-Rekonstruktion. Prinzip: Licht kann weder Metallgehäuse noch Lot durchdringen. Anwendung: Selbst erstklassige Systeme übersehen Hohlräume oder HiP vollständig, wie Querschnittsvalidierungsstudien bestätigen.

Einfache SMT-Platinen mit Durchgangsbohrung oder sichtbarer Verbindung ohne BGA/QFN. Hintergrund: Ältere Designs mit bleihaltigen Komponenten ermöglichen eine vollständige visuelle/AOI Abdeckung. Prinzip: Risiko proportional zur Anzahl versteckter Joints. Anwendung: Consumer-Gadgets ohne unten abgeschlossene Teile reichen oft mit AOI allein aus, während dies bei hochzuverlässigen Platinen nicht der Fall ist.

Keine messbare Auswirkung bei Inspektionsdosen. Hintergrund: Industrielles Röntgen nutzt energiearme Quellen weit unterhalb der Schadensschwelle. Prinzip: Mit der Hintergrundstrahlung über Jahre vergleichbare Dosis. Anwendung: Wiederholte Inspektionen während der Prozessentwicklung zeigen bei beschleunigten Lebensdauertests keine Verschlechterung.

Inline für kritische Linien mit hohem Volumen; Offline für Probenahme/Flexibilität. Hintergrund: Inline integriert sich in den SMT-Flow. Prinzip: Kompromiss zwischen Geschwindigkeit und Auflösung. Anwendung: Automotive, häufig inline für 100 % auf Tastaturen; allgemeine elektronische Offline-Probenahme.

6–18 Monate durch reduzierte Feldausfälle und Nacharbeiten. Hintergrund: Verhindert kostspielige Retouren. Prinzip: Frühzeitiges Erkennen von Fehlern spart mehrere nachgelagerte Fehler. Anwendung: Hochzuverlässige Sektoren amortisieren Investitionen schnell durch vermiedene Gewährleistungsansprüche.