I.C.T

| Verfügbarkeitsstatus: | |

|---|---|

| Menge: | |

| SMT LED Bildschirm-Produktionslinienlösung

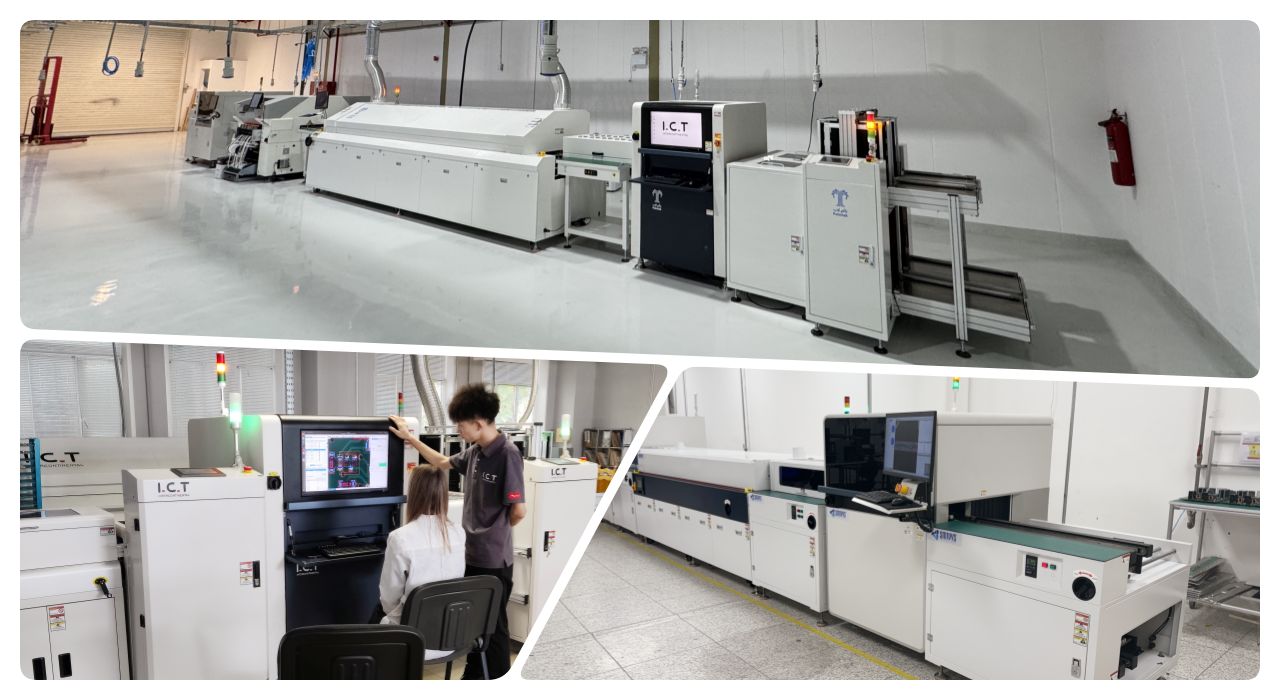

I.C.T liefert eine schlüsselfertige Produktionslinie für LED-Bildschirme, die von drei eigenen Fabriken und über 22 Jahren Display-Expertise unterstützt wird. Wir bieten vollständige Fabrikplanung, kundenspezifische Layouts, Arbeitsprognosen und einen klaren ROI für LED Siebhersteller. Die Linien sind halbautomatisch oder vollautomatisch und verfügen über Belader, Drucker, Hochgeschwindigkeitsplatzierer, Reflow-Öfen, AOI und Entlader. Ein Bediener pro Schicht hält die Kosten niedrig. Die Leistung bleibt bei 18 kW/h. Wir beliefern globale Display-Giganten. Die Installation ist in 3 Tagen abgeschlossen, einschließlich Luft-, Strom-, Abgas-, Beleuchtungs- und 23 ± 0,9 °C-Prüfungen. Die Schulung dauert 7–15 Tage und befasst sich mit Software, Wartung, Sicherheit und Fehlerbehebungen. Unser 15-jähriger weltweiter Service sorgt dafür, dass es keine Ausfallzeiten gibt. Diese fortschrittliche Produktionslinie für LED-Bildschirme startet die Produktion schnell, lässt sich problemlos skalieren und liefert jederzeit brillante, zuverlässige Bildschirme.

| Besonderheit

Automatisierter Workflow

Die Produktionslinie für LED-Bildschirme verbindet jede Maschine über MES für Live-Daten und maximale Erträge bei großen LED-Modulen. Laders handhaben große Panels sicher. Drucker tragen Paste mit Kamerapräzision auf RGB-Chips auf. Hochgeschwindigkeitsplatzierer werfen 01005 Mini-LEDs perfekt ab. Reflow hält ±0,9 °C für starke Verbindungen. AOI scannt sofort. Puffers halten das Tempo konstant, der Fernzugriff funktioniert überall, automatische Rezepte wechseln schnell und die vollständige Rückverfolgbarkeit unterstützt gemischte Pixelabstände mit minimalen Stopps in der vollautomatischen Produktionslinie für LED-Bildschirme.

SMD Platzierungstechnologie

Drucker in der Produktionslinie für LED-Bildschirme verriegeln Schablonen mikrometergenau und passen breite Rahmen für riesige Bildschirme an. Schnelle Austausche verkürzen die Ausfallzeiten. Automatische Ausgabe und Reinigung sorgen für makellose Ausdrucke. 3D SPI überprüft das Pastenvolumen, um Fehler zu verhindern. Dies ist entscheidend für LED-Arrays mit feinem Pitch. Mehrere Pastentypen funktionieren perfekt. Der Druck des Rakels lässt sich anpassen, um eine gleichmäßige Abdeckung auf Aluminiumplatten zu gewährleisten, die Gleichmäßigkeit der Helligkeit zu verbessern, Nacharbeiten zu reduzieren und eine schnelle Markteinführung neuer Siebe mit stabilen Ergebnissen und einer höheren Tagesleistung zu ermöglichen.

Effizienz des Reflow-Ofens

Platzierer in der Produktionslinie für LED-Bildschirme nutzen die JUKI-Technologie für eine blitzschnelle, punktgenaue Mini-LED-Montage. Sie kümmern sich ununterbrochen um 01005 an Fahrer. Vision-Systeme garantieren Null-Offset. Mehrdüsenköpfe erreichen Höchstgeschwindigkeit. Für kontinuierliche Läufe werden die Feeder automatisch nachgeladen. Die Software passt sich sofort an unterschiedliche Tonhöhen an. Dies eliminiert Fehler bei dichten Layouts, erhöht die Liniengeschwindigkeit und unterstützt gemischte Chargen im Innen- und Außenbereich mit nahtlosen Übergängen und felsenfester Wiederholgenauigkeit für die Premium-LED-Siebproduktion rund um die Uhr.

Inspektion und Prüfung

Die Öfen verfügen über mehr als 12 Zonen mit unabhängiger Konvektion für eine perfekte Erwärmung in der Produktionslinie für LED-Bildschirme. Stickstoff erzeugt helle, starke Verbindungen, die jahrelang halten. Profile passen sich automatisch großen Boards an. Die Kühlung verhindert ein Verziehen. Durch die Wärmerückgewinnung bleibt die Leistung bei 18 kW/h. SMT-Förderers werden mit MES synchronisiert, um eine einwandfreie Taktung zu gewährleisten, Inline-Prüfungen vermeiden Unterbrechungen bei langen Durchläufen und Energiesparmodi unterstützen die unterbrechungsfreie LED Display-Herstellung mit hoher Leistung.

| Spezifikation

| Details | zu | Kategorieprojekten |

|---|---|---|

| Anforderungen an das Fabriklayout | Layout des Werksluftkreislaufs | Verwenden Sie eine werkseitige Luftquelle oder eine separate ölfreie Druckluftmaschine. Der Druck sollte mehr als 7 kg/cm² betragen. |

| Elektrisches Layout der Fabrik | Einphasiger Wechselstrom 220 (220 ± 10 %, 50/60 Hz) Dreiphasiger Wechselstrom 380 V (380 ± 10 %, 50/60 Hz) | |

| Werksauspuff-Layout | Die Mindestdurchflussrate des Abluftkanals beträgt 500 Kubikfuß pro Minute (14,15 m³/min). | |

| Fabrikbeleuchtungslayout | Die ideale Beleuchtung im Werk beträgt 800~1200LUX, mindestens jedoch nicht weniger als 300LUX. | |

| Werkstemperatur-Layout | Die Umgebungstemperatur der Produktionswerkstatt beträgt 23 ± 3 °C, im Allgemeinen 17 bis 28 °C, und die relative Luftfeuchtigkeit beträgt 45 % bis 70 % relative Luftfeuchtigkeit. | |

| Materialvorbereitung | Stücklistenliste | Listen Sie alle Teile und Mengen auf, die für die Montage der PCBA-Produktionslinie benötigt werden. |

| CAD-Datei | Digitale Designdatei zur Planung des PCB-Layouts und der Maschineneinrichtung. | |

| Gerber-Datei | Standarddatei für PCB Herstellung und Druckschablone. | |

| Lötpaste | Auf die Pads aufgetragenes Material, bevor die Komponenten in den Drucker gelegt werden. | |

| SMD Komponentenmaterialien | Oberflächenmontierte Teile wie Chips und Widerstände zur Platzierung. | |

| Industriealkohol | Wird zum Reinigen von Platinen und Schablonen während des Einrichtungsvorgangs verwendet. | |

| Spleißgürtel | Klebeband zum Verbinden von Feeder-Rollen, ohne die Linie anzuhalten. | |

| Schablone | Metallblech mit Löchern zum präzisen Drucken von Lotpaste. |

| SMT Linienausrüstungsliste

Die LED-Bildschirm-Produktionslinie von I.C.T dient gleichzeitig als hochwertige PCBA-Produktionslinie für jedes anspruchsvolle Display-Projekt. Die vollautomatische Einrichtung beginnt mit einem Vakuumlader, wechselt zu einem hochpräzisen automatischen Drucker für perfekte Lotpaste, geht weiter mit JUKI-Hochgeschwindigkeits-Pick-and-Place für die Platzierung im Mikrometerbereich, durchläuft einen Mehrzonen-Reflow-Ofen für grundsolides Löten und endet mit einem fortschrittlichen AOI, der jeden Fehler erkennt. Diese End-to-End-Produktionslinie für LED-Bildschirme ermöglicht eine reibungslose, zuverlässige und kostengünstige SMT Montage mit Erträgen, die durchgängig über den Industriestandards liegen, und erfüllt problemlos die strengsten Anforderungen an Werbe-, Stadion- und Rundfunkbildschirme weltweit.

| Produktname | Zweck in der Zeile SMT |

|---|---|

| SMT Assemblerlinie | Türkei: Vollautomatische, rückverfolgbare High-End-SMT-Linie. |

| PCB Entlader | Lädt automatisch nackte PCBs in die Zeile. |

| Auto Lötmittel -Paste -Drucker | Druckt Lotpaste präzise auf PCB Pads. |

| Modular PCB Chip -Mounter | Montieren Sie Komponenten präzise auf PCBs. |

| Reflow Ofen | Schmilzt Lot, um feste Verbindungen zu bilden. |

| SMT Inspektionsmaschine | SMT Inspektionsgeräte wie AOI, SPI, Röntgen- und Schabloneninspektor. |

| Rückverfolgbarkeitsausrüstung | Zeichnet und verfolgt Produktionsdaten wie SMT PCB Laserdrucker |

| SMT Peripheriegerät | Hilfsgeräte SMT wie IC-Programmierer, Speicher, Röntgenzähler und Bandspleißgeräte |

| Wässrige PCB Reinigungsmaschine | Reinigt PCB/Schablone, um Flussmittel, Staub und Verunreinigungen nach dem Löten zu entfernen. |

| PCB Nutzentrennmaschine | Präzise Schnitte PCBA Umrisse und Schlitze mit Hochgeschwindigkeitsschneiden. |

| SMT Bentop-Roboter | Automatisiert das Schrauben und Löten für eine effiziente SMT Montage. |

| Kundenerfolgsvideo

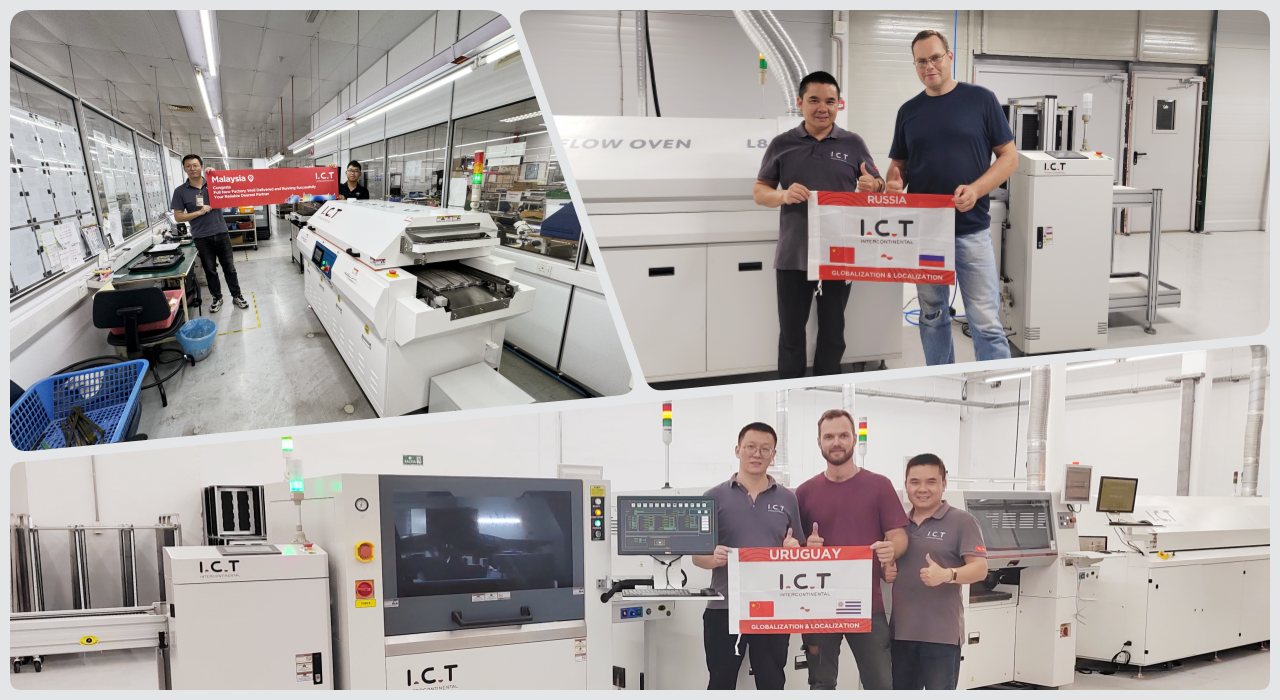

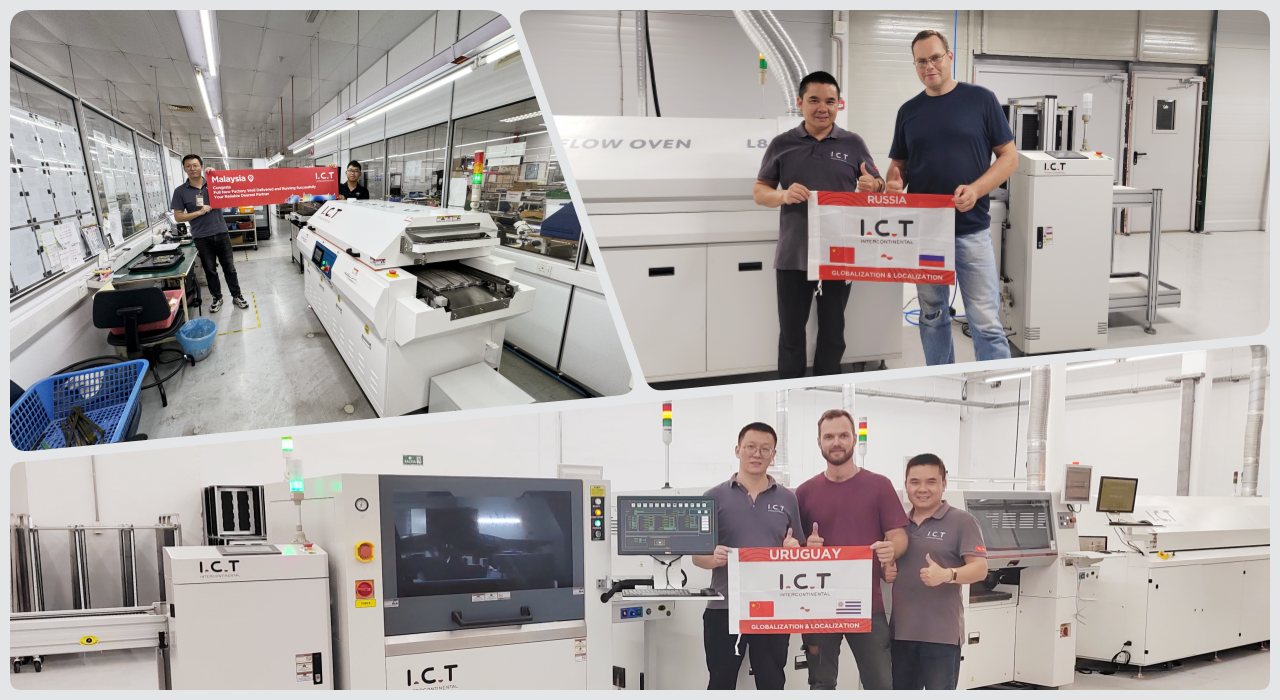

I.C.T-Ingenieur Roka besuchte eine Fabrik für Heimbeleuchtung LED zur Installation und Schulung. Der Kunde benötigte eine vollautomatische Produktionslinie für LED-Bildschirme mit 13 Maschinen (insgesamt 29 Meter), hatte aber nur eine Fläche von 21 m × 5 m. Wir haben es in eine kompakte U-Form umgestaltet, die perfekt in 16 m × 2,7 m passt. Nach zwei Tagen Installation und Fehlerbehebung sowie sechs Tagen praktischer Schulung schloss Roka die Lieferung ab. Zur Ausrüstung gehörten Vakuum Lader VL-1200, vollautomatischer Drucker 1200, SMT-Förderer, Pick & Place, L8 Reflow-Ofen, Kühlung SMT-Förderer, Shuttler, AOI AI1238, Entlader und MLS2400 Separator. Der Kunde begann am nächsten Tag mit der stabilen, hochwertigen LED-Bildschirmproduktion.

| Service- und Schulungsunterstützung

I.C.T bietet einen umfassenden Service für die Produktionslinie für LED-Bildschirme von der Planung bis zum täglichen Flaggschiff-Betrieb. Installation und Test dauern nur 3 Tage. Ingenieure schulen Ihr Team 7–15 Tage lang in Maschinen und Software. Teile werden schnell aus 8 globalen Lagern versendet. Durch Ferndiagnose und Vor-Ort-Besuche werden Probleme sofort behoben. Regelmäßige Audits und Upgrades sorgen dafür, dass die Leistung auf höchstem Niveau bleibt. Unser 15-jähriger mehrsprachiger Support garantiert, dass Ihre LED-Bildschirmproduktion niemals nachlässt und mit der neuesten Technologie skaliert wird.

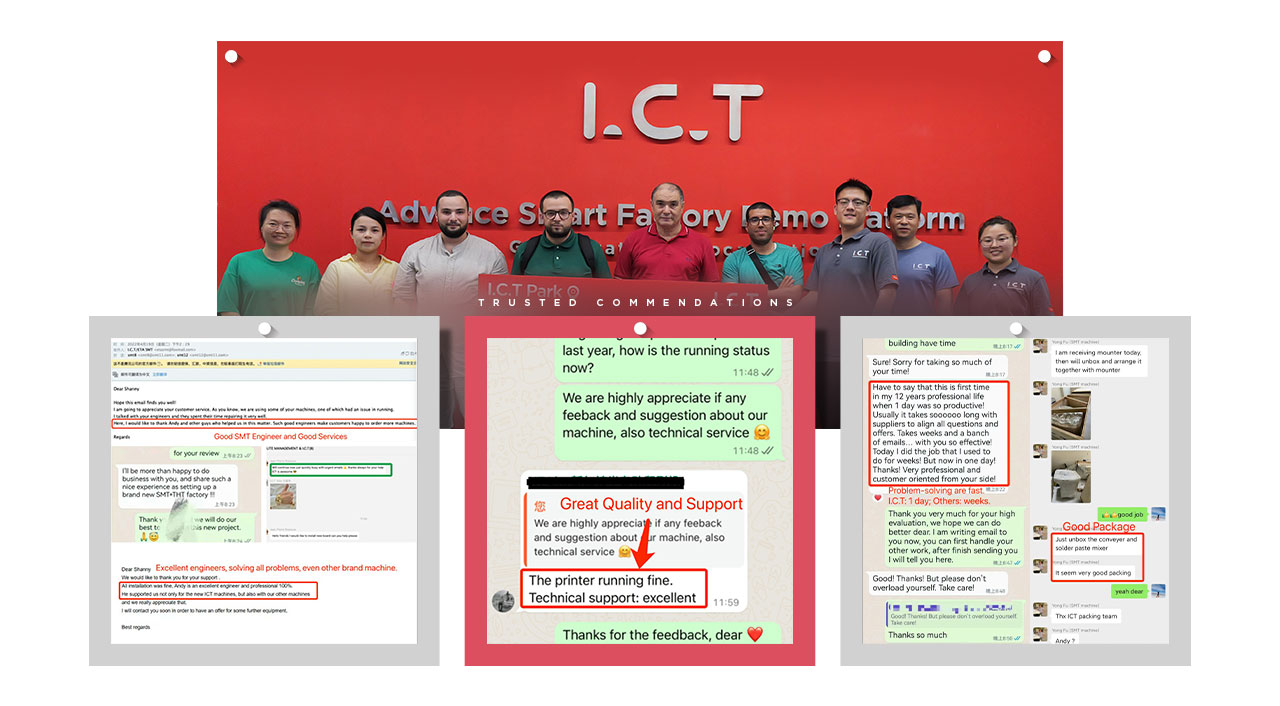

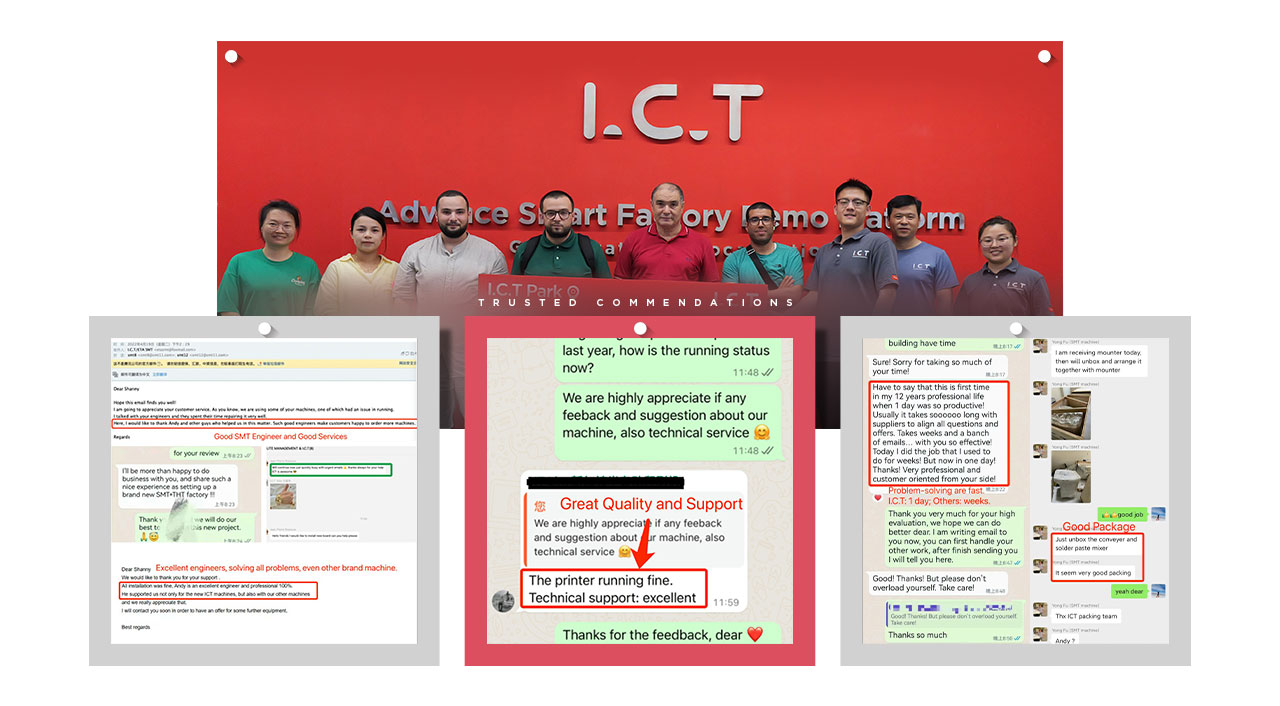

| Kundenstimmen

Kunden lieben unsere zweistündigen Fernreparaturen an der Produktionslinie für LED-Bildschirme. Sie loben felsenfeste Öfen, kugelsichere Überseeverpackung und blitzschnelle Reaktionen. Ingenieure erhalten Bestnoten für die Hilfe vor Ort und die intuitive Benutzeroberfläche sorgt dafür, dass neue Bediener innerhalb weniger Tage produktiv sind.

| Zertifizierungen und Standards

CE, RoHS, ISO9001 und mehrere Patente zertifizieren jede Produktionslinie für LED-Bildschirme. Vollständige Tests vor dem Versand garantieren Sicherheit, Umweltkonformität und Spitzenleistung weltweit vom ersten Tag an.

| Über I.C.T Unternehmen und Fabrik

Drei Fabriken mit einer Gesamtfläche von 12.000 m², 89 Mitarbeiter, darunter 20 Ingenieure, betreuen seit 25 Jahren 1.600 Kunden in 72 Ländern. Eigene Forschung und Entwicklung, strenge Qualitätskontrolle vom Material bis zum Endtest und globale Lager sorgen für schnelle Lieferung und zuverlässige Lösungen für die Produktion von LED-Bildschirmen. Besuchen Sie uns jederzeit.

| SMT LED Bildschirm-Produktionslinienlösung

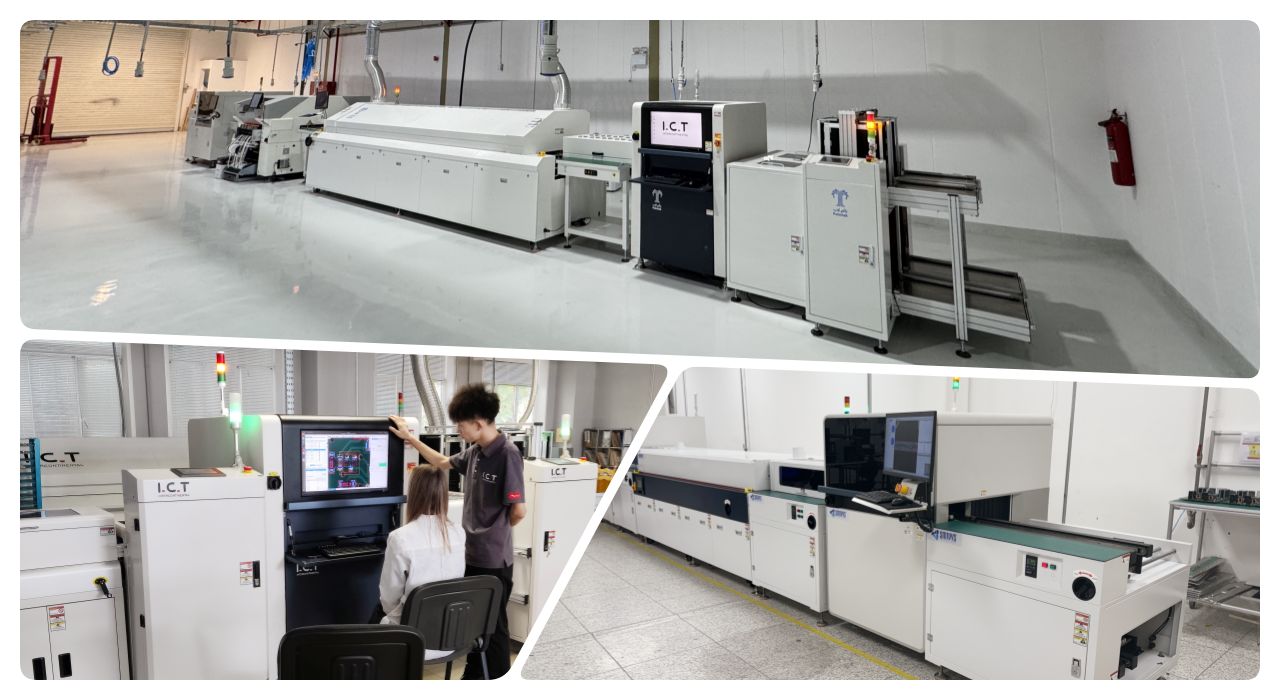

I.C.T liefert eine schlüsselfertige Produktionslinie für LED-Bildschirme, die von drei eigenen Fabriken und über 22 Jahren Display-Expertise unterstützt wird. Wir bieten vollständige Fabrikplanung, kundenspezifische Layouts, Arbeitsprognosen und einen klaren ROI für LED Siebhersteller. Die Linien sind halbautomatisch oder vollautomatisch und verfügen über Belader, Drucker, Hochgeschwindigkeitsplatzierer, Reflow-Öfen, AOI und Entlader. Ein Bediener pro Schicht hält die Kosten niedrig. Die Leistung bleibt bei 18 kW/h. Wir beliefern globale Display-Giganten. Die Installation ist in 3 Tagen abgeschlossen, einschließlich Luft-, Strom-, Abgas-, Beleuchtungs- und 23 ± 0,9 °C-Prüfungen. Die Schulung dauert 7–15 Tage und befasst sich mit Software, Wartung, Sicherheit und Fehlerbehebungen. Unser 15-jähriger weltweiter Service sorgt dafür, dass es keine Ausfallzeiten gibt. Diese fortschrittliche Produktionslinie für LED-Bildschirme startet die Produktion schnell, lässt sich problemlos skalieren und liefert jederzeit brillante, zuverlässige Bildschirme.

| Besonderheit

Automatisierter Workflow

Die Produktionslinie für LED-Bildschirme verbindet jede Maschine über MES für Live-Daten und maximale Erträge bei großen LED-Modulen. Laders handhaben große Panels sicher. Drucker tragen Paste mit Kamerapräzision auf RGB-Chips auf. Hochgeschwindigkeitsplatzierer werfen 01005 Mini-LEDs perfekt ab. Reflow hält ±0,9 °C für starke Verbindungen. AOI scannt sofort. Puffers halten das Tempo konstant, der Fernzugriff funktioniert überall, automatische Rezepte wechseln schnell und die vollständige Rückverfolgbarkeit unterstützt gemischte Pixelabstände mit minimalen Stopps in der vollautomatischen Produktionslinie für LED-Bildschirme.

SMD Platzierungstechnologie

Drucker in der Produktionslinie für LED-Bildschirme verriegeln Schablonen mikrometergenau und passen breite Rahmen für riesige Bildschirme an. Schnelle Austausche verkürzen die Ausfallzeiten. Automatische Ausgabe und Reinigung sorgen für makellose Ausdrucke. 3D SPI überprüft das Pastenvolumen, um Fehler zu verhindern. Dies ist entscheidend für LED-Arrays mit feinem Pitch. Mehrere Pastentypen funktionieren perfekt. Der Druck des Rakels lässt sich anpassen, um eine gleichmäßige Abdeckung auf Aluminiumplatten zu gewährleisten, die Gleichmäßigkeit der Helligkeit zu verbessern, Nacharbeiten zu reduzieren und eine schnelle Markteinführung neuer Siebe mit stabilen Ergebnissen und einer höheren Tagesleistung zu ermöglichen.

Effizienz des Reflow-Ofens

Platzierer in der Produktionslinie für LED-Bildschirme nutzen die JUKI-Technologie für eine blitzschnelle, punktgenaue Mini-LED-Montage. Sie kümmern sich ununterbrochen um 01005 an Fahrer. Vision-Systeme garantieren Null-Offset. Mehrdüsenköpfe erreichen Höchstgeschwindigkeit. Für kontinuierliche Läufe werden die Feeder automatisch nachgeladen. Die Software passt sich sofort an unterschiedliche Tonhöhen an. Dies eliminiert Fehler bei dichten Layouts, erhöht die Liniengeschwindigkeit und unterstützt gemischte Chargen im Innen- und Außenbereich mit nahtlosen Übergängen und felsenfester Wiederholgenauigkeit für die Premium-LED-Siebproduktion rund um die Uhr.

Inspektion und Prüfung

Die Öfen verfügen über mehr als 12 Zonen mit unabhängiger Konvektion für eine perfekte Erwärmung in der Produktionslinie für LED-Bildschirme. Stickstoff erzeugt helle, starke Verbindungen, die jahrelang halten. Profile passen sich automatisch großen Boards an. Die Kühlung verhindert ein Verziehen. Durch die Wärmerückgewinnung bleibt die Leistung bei 18 kW/h. SMT-Förderers werden mit MES synchronisiert, um eine einwandfreie Taktung zu gewährleisten, Inline-Prüfungen vermeiden Unterbrechungen bei langen Durchläufen und Energiesparmodi unterstützen die unterbrechungsfreie LED Display-Herstellung mit hoher Leistung.

| Spezifikation

| Details | zu | Kategorieprojekten |

|---|---|---|

| Anforderungen an das Fabriklayout | Layout des Werksluftkreislaufs | Verwenden Sie eine werkseitige Luftquelle oder eine separate ölfreie Druckluftmaschine. Der Druck sollte mehr als 7 kg/cm² betragen. |

| Elektrisches Layout der Fabrik | Einphasiger Wechselstrom 220 (220 ± 10 %, 50/60 Hz) Dreiphasiger Wechselstrom 380 V (380 ± 10 %, 50/60 Hz) | |

| Werksauspuff-Layout | Die Mindestdurchflussrate des Abluftkanals beträgt 500 Kubikfuß pro Minute (14,15 m³/min). | |

| Fabrikbeleuchtungslayout | Die ideale Beleuchtung im Werk beträgt 800~1200LUX, mindestens jedoch nicht weniger als 300LUX. | |

| Werkstemperatur-Layout | Die Umgebungstemperatur der Produktionswerkstatt beträgt 23 ± 3 °C, im Allgemeinen 17 bis 28 °C, und die relative Luftfeuchtigkeit beträgt 45 % bis 70 % relative Luftfeuchtigkeit. | |

| Materialvorbereitung | Stücklistenliste | Listen Sie alle Teile und Mengen auf, die für die Montage der PCBA-Produktionslinie benötigt werden. |

| CAD-Datei | Digitale Designdatei zur Planung des PCB-Layouts und der Maschineneinrichtung. | |

| Gerber-Datei | Standarddatei für PCB Herstellung und Druckschablone. | |

| Lötpaste | Auf die Pads aufgetragenes Material, bevor die Komponenten in den Drucker gelegt werden. | |

| SMD Komponentenmaterialien | Oberflächenmontierte Teile wie Chips und Widerstände zur Platzierung. | |

| Industriealkohol | Wird zum Reinigen von Platinen und Schablonen während des Einrichtungsvorgangs verwendet. | |

| Spleißgürtel | Klebeband zum Verbinden von Feeder-Rollen, ohne die Linie anzuhalten. | |

| Schablone | Metallblech mit Löchern zum präzisen Drucken von Lotpaste. |

| SMT Linienausrüstungsliste

Die LED-Bildschirm-Produktionslinie von I.C.T dient gleichzeitig als hochwertige PCBA-Produktionslinie für jedes anspruchsvolle Display-Projekt. Die vollautomatische Einrichtung beginnt mit einem Vakuumlader, wechselt zu einem hochpräzisen automatischen Drucker für perfekte Lotpaste, geht weiter mit JUKI-Hochgeschwindigkeits-Pick-and-Place für die Platzierung im Mikrometerbereich, durchläuft einen Mehrzonen-Reflow-Ofen für grundsolides Löten und endet mit einem fortschrittlichen AOI, der jeden Fehler erkennt. Diese End-to-End-Produktionslinie für LED-Bildschirme ermöglicht eine reibungslose, zuverlässige und kostengünstige SMT Montage mit Erträgen, die durchgängig über den Industriestandards liegen, und erfüllt problemlos die strengsten Anforderungen an Werbe-, Stadion- und Rundfunkbildschirme weltweit.

| Produktname | Zweck in der Zeile SMT |

|---|---|

| SMT Assemblerlinie | Türkei: Vollautomatische, rückverfolgbare High-End-SMT-Linie. |

| PCB Entlader | Lädt automatisch nackte PCBs in die Zeile. |

| Auto Lötmittel -Paste -Drucker | Druckt Lotpaste präzise auf PCB Pads. |

| Modular PCB Chip -Mounter | Montieren Sie Komponenten präzise auf PCBs. |

| Reflow Ofen | Schmilzt Lot, um feste Verbindungen zu bilden. |

| SMT Inspektionsmaschine | SMT Inspektionsgeräte wie AOI, SPI, Röntgen- und Schabloneninspektor. |

| Rückverfolgbarkeitsausrüstung | Zeichnet und verfolgt Produktionsdaten wie SMT PCB Laserdrucker |

| SMT Peripheriegerät | Hilfsgeräte SMT wie IC-Programmierer, Speicher, Röntgenzähler und Bandspleißgeräte |

| Wässrige PCB Reinigungsmaschine | Reinigt PCB/Schablone, um Flussmittel, Staub und Verunreinigungen nach dem Löten zu entfernen. |

| PCB Nutzentrennmaschine | Präzise Schnitte PCBA Umrisse und Schlitze mit Hochgeschwindigkeitsschneiden. |

| SMT Bentop-Roboter | Automatisiert das Schrauben und Löten für eine effiziente SMT Montage. |

| Kundenerfolgsvideo

I.C.T-Ingenieur Roka besuchte eine Fabrik für Heimbeleuchtung LED zur Installation und Schulung. Der Kunde benötigte eine vollautomatische Produktionslinie für LED-Bildschirme mit 13 Maschinen (insgesamt 29 Meter), hatte aber nur eine Fläche von 21 m × 5 m. Wir haben es in eine kompakte U-Form umgestaltet, die perfekt in 16 m × 2,7 m passt. Nach zwei Tagen Installation und Fehlerbehebung sowie sechs Tagen praktischer Schulung schloss Roka die Lieferung ab. Zur Ausrüstung gehörten Vakuum Lader VL-1200, vollautomatischer Drucker 1200, SMT-Förderer, Pick & Place, L8 Reflow-Ofen, Kühlung SMT-Förderer, Shuttler, AOI AI1238, Entlader und MLS2400 Separator. Der Kunde begann am nächsten Tag mit der stabilen, hochwertigen LED-Bildschirmproduktion.

| Service- und Schulungsunterstützung

I.C.T bietet einen umfassenden Service für die Produktionslinie für LED-Bildschirme von der Planung bis zum täglichen Flaggschiff-Betrieb. Installation und Test dauern nur 3 Tage. Ingenieure schulen Ihr Team 7–15 Tage lang in Maschinen und Software. Teile werden schnell aus 8 globalen Lagern versendet. Durch Ferndiagnose und Vor-Ort-Besuche werden Probleme sofort behoben. Regelmäßige Audits und Upgrades sorgen dafür, dass die Leistung auf höchstem Niveau bleibt. Unser 15-jähriger mehrsprachiger Support garantiert, dass Ihre LED-Bildschirmproduktion niemals nachlässt und mit der neuesten Technologie skaliert wird.

| Kundenstimmen

Kunden lieben unsere zweistündigen Fernreparaturen an der Produktionslinie für LED-Bildschirme. Sie loben felsenfeste Öfen, kugelsichere Überseeverpackung und blitzschnelle Reaktionen. Ingenieure erhalten Bestnoten für die Hilfe vor Ort und die intuitive Benutzeroberfläche sorgt dafür, dass neue Bediener innerhalb weniger Tage produktiv sind.

| Zertifizierungen und Standards

CE, RoHS, ISO9001 und mehrere Patente zertifizieren jede Produktionslinie für LED-Bildschirme. Vollständige Tests vor dem Versand garantieren Sicherheit, Umweltkonformität und Spitzenleistung weltweit vom ersten Tag an.

| Über I.C.T Unternehmen und Fabrik

Drei Fabriken mit einer Gesamtfläche von 12.000 m², 89 Mitarbeiter, darunter 20 Ingenieure, betreuen seit 25 Jahren 1.600 Kunden in 72 Ländern. Eigene Forschung und Entwicklung, strenge Qualitätskontrolle vom Material bis zum Endtest und globale Lager sorgen für schnelle Lieferung und zuverlässige Lösungen für die Produktion von LED-Bildschirmen. Besuchen Sie uns jederzeit.